内燃机曲柄连杆机构的建模与仿真分析

2014-03-23,,,

, , ,

(1.石家庄铁道大学 机械工程学院,河北 石家庄 050043;2.中国重汽集团,山东 济南 250003)

0 引言

曲柄连杆机构是往复式内燃机中的动力传递系统,也是发动机实现工作循环,完成能量转换的主要运动部分。曲柄连杆机构的主要零部件可以分为3组:机体组、活塞连杆组以及曲轴飞轮组。该机构是在高压下做变速运动,其工作过程中的受力非常复杂包括气体作用力、惯性力、离心力、摩擦力等,在发动机做功时,气缸内的温度可高达2 500 K以上,最高压力可达5~9 MPa,发动机最高转速可达3 000~6 000 r/min,则活塞每秒钟要行径100~200个行程,使得机构容易产生振动、磨损及断裂。所以对该机构建立虚拟样机模型,进行动态仿真尤为重要。机械系统分析软件ADAMS(Automatic Dynamic Analysis of Mechanical Systems)是目前应用最为广泛的机械系统动力学仿真分析软件。利用ADAMS软件,用户可以快速、直观、方便的建立参数化的机械系统模型,并对其进行静力学、动力学、和运动学仿真分析,输出位移、速度、加速度和反作用力曲线。同时ADAMS还可以预测机械系统的性能、运动范围、碰撞检测、峰值载荷以及计算有限元的输入载荷。

以某型号直列6缸内燃机为例,由于其在工作过程中产生的噪声大,振动强度高,所以在ADAMS中建立虚拟样机模型,对该曲轴系进行动力学分析,得到各部件的运动规律及受力,为以后曲柄连杆机构进行优化设计、疲劳寿命分析、降低噪声及减少磨损奠定基础。

1 动力学模型的建立

多体动力学模型的建立主要包括:生成构件、施加约束及主动载荷、生成动力学方程及求解。

1.1 生成构件

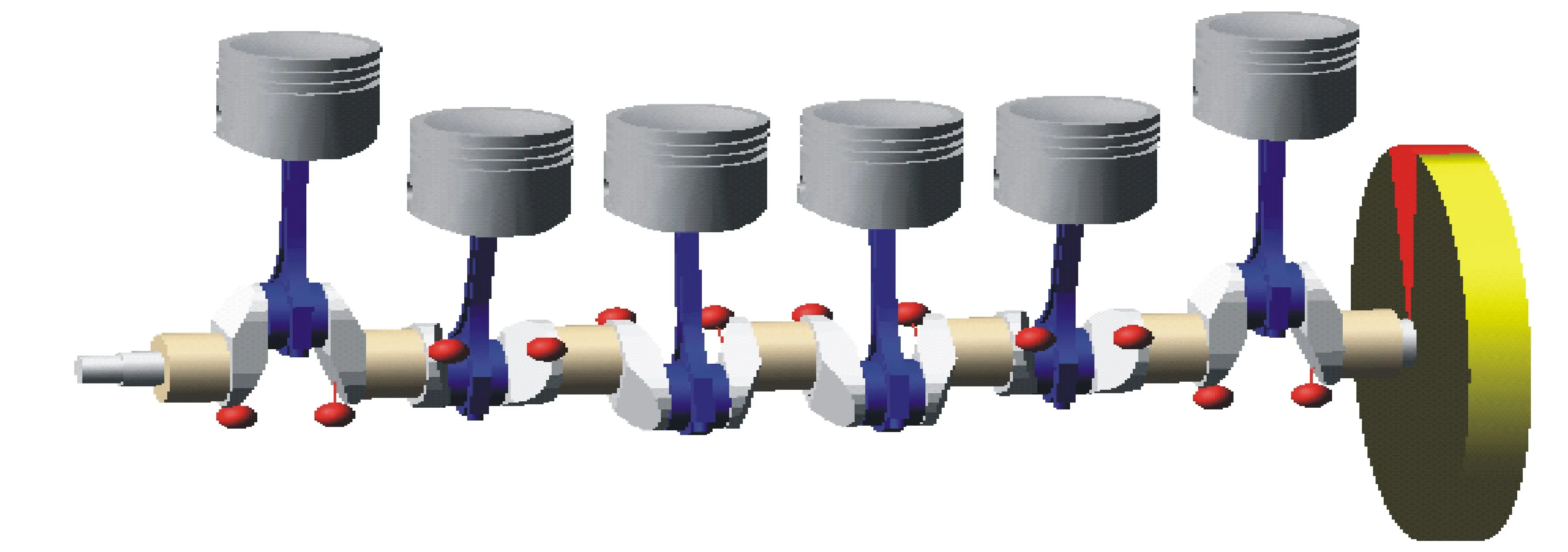

在ADAMS/ENGINE模块中建立某直列6缸发动机的几何模型,所建发动机为4冲程,发火顺序为1-5-3-6-2-4,压缩比为14.5∶1,排量为14 L,缸径140 mm,冲程为152 mm,有效连杆长度为304.8 mm,连杆轴颈直径79 mm,长度为53 mm,主轴颈直径100 mm,长度为56 mm,活塞销直径30 mm,长度为90 mm。曲轴材料为48MnV,弹性模量E=2.1 N/mm2,密度为7.8 kg/mm3。活塞密度为2.6 kg/mm3,连杆密度为7.8 kg/mm3。利用ADAMS/ENGINE自带的测试平台可以对发动机进行各种工况仿真分析。各构件间的的连接关系为:曲轴第五主轴颈与缸体为转动铰链,其余主轴颈与缸体为圆柱铰链,曲轴与飞轮为固接;曲轴与各个连杆大头为转动铰链,连杆小头和活塞销为转动铰链,活塞销和活塞为固接,活塞与缸体为圆柱铰链,缸体和大地为固接[1-2]。曲轴连杆机构的装配模型如图1所示。

图1 曲柄连杆机构装配图

由于实际的金属零部件都是弹性体,而曲轴扭转振动常常会引起曲轴主轴颈与发动机缸体之间的敲击噪声,故曲轴的刚体模型已经满足不了分析的要求,因此需要对曲轴进行柔性化处理。根据厂家提供的曲轴图纸,在PRO/E中建立曲轴的三维实体模型,并将模型输入到有限元分析软件ANSYS中。由于本文主要是对曲轴做模态分析,对网格要求不像做应力分析那么精确,所以采用的是solid45单元,采取自由网格划分,所得166 725个节点,846 059个单元,提取曲轴的前20阶模态,生成MNF文件,在ADAMS中通过RIGID to FLEX命令替换刚性曲轴。在柔性体与刚性体之间建立约束副时采用无质量刚性小球(哑物体)来过渡连接。建立的刚柔混合体模型能更好的模拟机构的实际运动特性。曲轴的柔性化模型如图2所示。

图2 曲轴的柔性化模型

1.2 气体压力

作用在整个曲柄连杆结构上的主动力为气体作用在活塞顶部的爆发压力,大小为气体压力和活塞投影面积的乘积。由于6缸的点火顺序不同,所以作用在6缸上的气体力出现峰值时刻不同,但大小基本相同。各机构产生的往复惯性力和旋转惯性力不用单独施加,ADAMS软件会以体积力的形式自动施加给模型。通过试验测得在额定转速2 100 r/min下气体压力,输入到matlab中,采用最小二乘法拟合成曲线,并每隔1°取值。

1.3 建立动力学方程

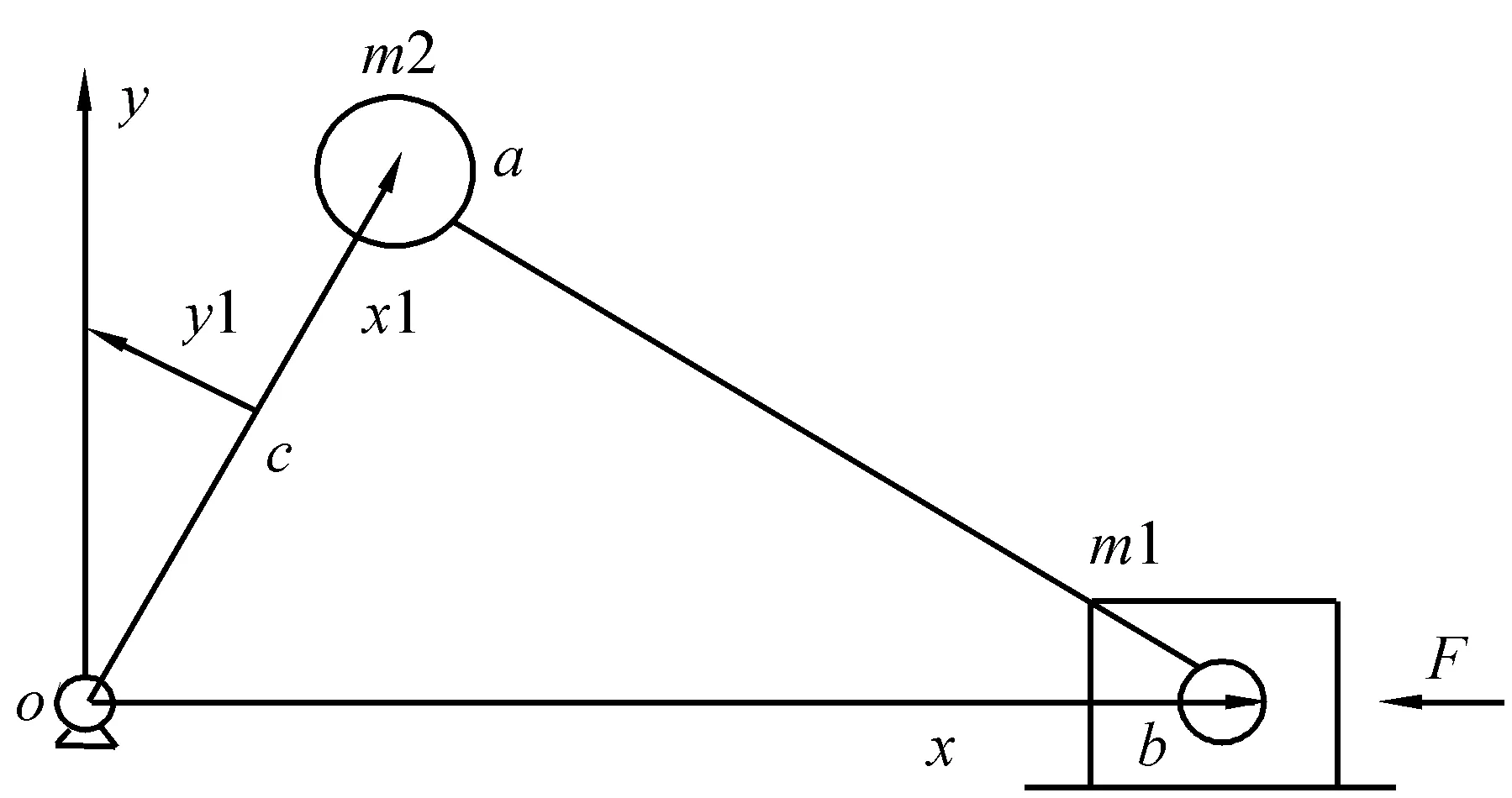

当曲轴被分为单个曲柄后,整个曲柄连杆机构就简化为6个如图3所示的曲柄滑块机构[3]。

图3中,oa为曲柄,ab为连杆,b为活塞;m1、m2为连杆等效质量;m为曲柄的质量。以曲柄为例建立动力学方程。在o点建立全局坐标系xoy,在质心处建立局部坐标系x1cy1,ox与ox1夹角为,曲柄长为2r。由于曲柄的铰点o在空间中保持位置不变和长度固定,可得两个约束方程

(1)

求解式(1)可得铰点O约束方程的雅可比矩阵为

(2)

独立方程的个数为2,拉格朗日乘子有2个,即ρ=(ρ1ρ2)T,则曲柄的动力学方程为

(3)

图3 曲柄滑块机构

其它构件的动力学方程建立方法类似在此不再陈述。

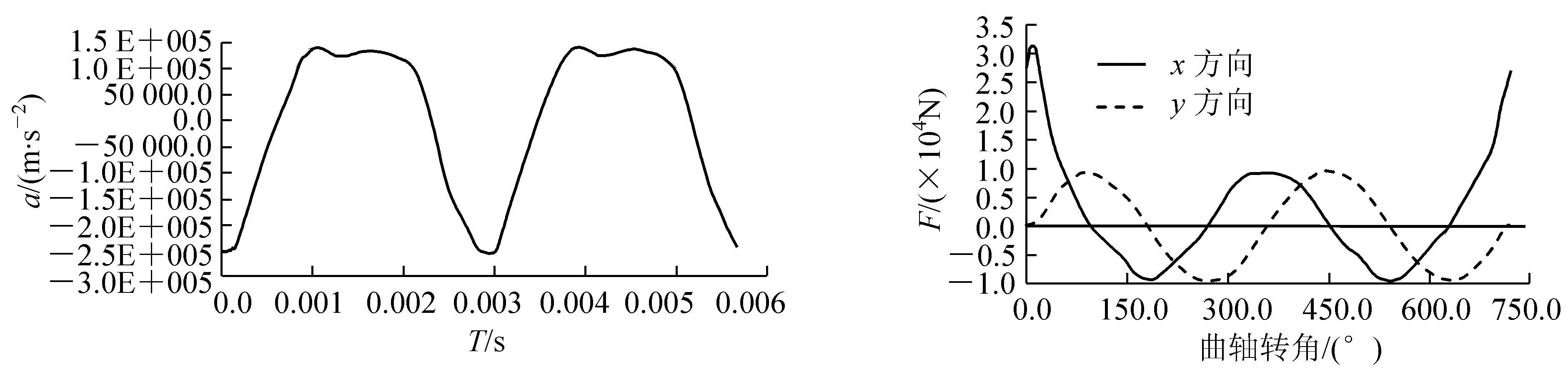

2 动力学仿真分析

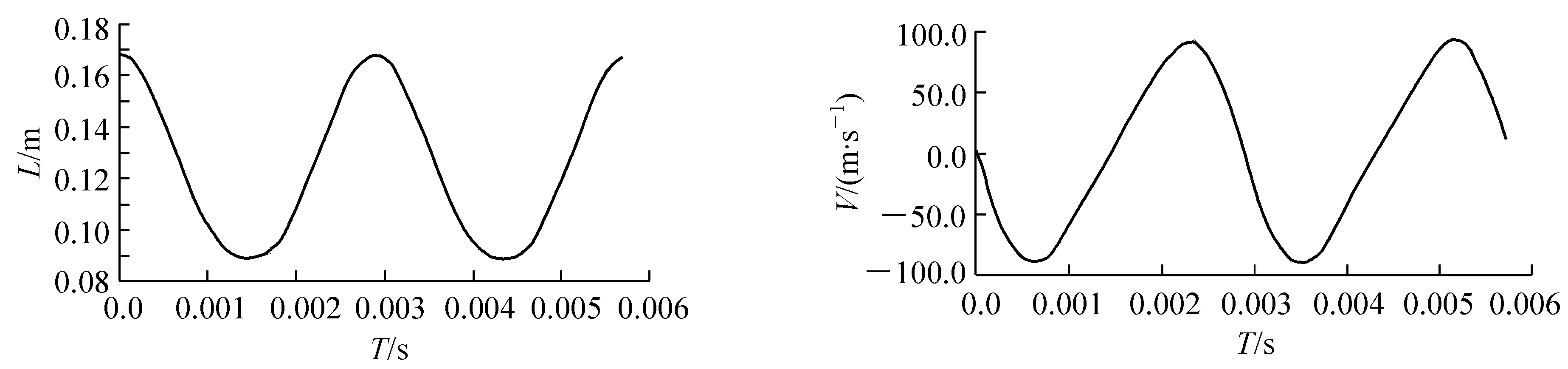

选择Steady-State Analysis设置仿真步数为2 000,一个工作循环即曲轴旋转两周,曲轴转速为额定转速2 100 r/min。如图4~图6为活塞的位移、速度、加速度特性曲线。从图中可以看出,活塞的位移、速度和加速度均按一定的周期发生变化,在活塞位于上止点时的加速度最大,且与速度方向相反。速度在为零处方向发生改变。从而可以推断出活塞运动不稳定易产生振动和冲击。

图4 活塞中心位移曲线 图5 活塞往复运动速度曲线

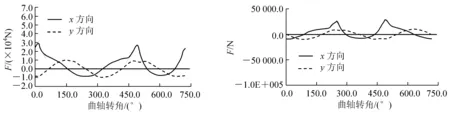

图7~图9为曲轴1~3主轴颈(图2中从左至右)在一个工作循环的的承载情况。发动机曲轴主轴颈的载荷影响到轴颈的磨损以及润滑油槽和进油口的布置。从图可以看出,各主轴颈得载荷变化不尽相同,在波峰和波谷曲轴转角处对应的载荷最大,此处不易开油口。轴颈所受载荷为交变载荷,易引发轴系的振动,从而产生噪声[4]。

图6 活塞往复加速度曲线 图7 主轴颈1上载荷曲线

图8 主轴颈2上载荷曲线 图9 主轴颈3上载荷曲线

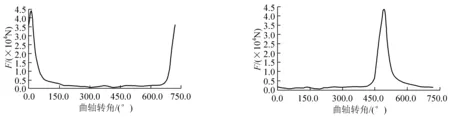

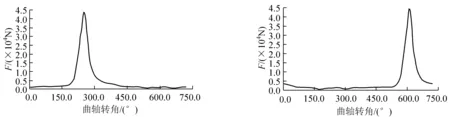

图10~图13为连杆轴颈(图2中从左至右)所受的载荷情况。从图中可以看出,各连杆轴颈之间受力大小类似,各个轴颈按照内燃机点火顺序峰值间相差1 200相位角。当连杆轴颈位于做功上止点处,此时连杆轴颈所承受的载荷最大。由于载荷的突变连杆轴颈处也产生振动和噪声。

图10 连杆轴颈1上的载荷曲线 图11 连杆轴颈2的载荷曲线

图12 连杆轴颈3上的载荷曲线 图13 连杆轴颈4上的载荷曲线

3 结论

介绍了利用ADAMS软件建立曲柄连杆机构虚拟样机模型的方法,同时还介绍了利用PRO/E与ANSYS软件对曲轴进行柔性化处理的方法。通过对刚柔混合体模型的动力学仿真,得到了活塞、曲轴、连杆在一个周期内运动规律及受力曲线。利用本文分析方法所得到的曲轴连杆机构的动力学仿真分析结果,可直接用于后续发动机整机振动、噪声分析、疲劳寿命分析等研究工作中。

参 考 文 献

[1]陈立辉,杜彦蕊,张艳华,等.基于ADAMS的曲轴连杆活塞建模与仿真[J].机械传动,2010,34(7):60-63.

[2]袁兆成.内燃机设计[M].北京:机械工业出版社,2008.

[3]张国庆.零件剩余疲劳寿命预测方法与产品可再制造性评估研究[D]. 上海:上海交通大学机械与动力工程学院,2007.

[4]赵艳杰,陈翀.发动机曲轴连杆机构振动源仿真分析[J].拖拉机与农用运输车,2009,36(5):77-78.

[5]陈立平,张云清,任为群,等.机械系统动力学分析及ADAMS应用教程[M].北京:清华大学出版社,2005.