多次纺丝与退火对ITO薄膜表面均匀性的影响

2014-03-23,,

, ,

(石家庄铁道大学 材料科学与工程学院,河北 石家庄 050043)

氧化铟锡(ITO)薄膜是一种体心立方铁锰矿结构的宽禁带透明导电材料,具有对可见光高透过率、低电阻率和较宽的能隙等光电性能,因而被广泛应用于液晶显示器、电致发光显示器、太阳能电池等材料中[1]。制备ITO透明导电薄膜的方法有很多,包括真空蒸发沉积法、磁控溅射法、微波ECR等离子体反应蒸发沉积、化学气相沉积法、喷雾热解法、脉冲激光沉积法、溶胶-凝胶法等[2]。

电纺丝技术是在高压静电场的作用下,聚合物溶液或熔体产生喷射并最终形成纳米级纤维毡的物理过程。近几年,利用电纺丝技术制备薄膜得到了广泛的重视和研究。北京工业大学刘建朋 等[3]研究了ITO的退火工艺对发光二极管电学性能的影响,结果表明,LED随着退火温度升高和时间的延长其电学性能有了很好的提高;Venkata et al[4]采用粒子束溅射沉积在玻璃基底上制备了ITO薄膜,研究表明,随着沉积时间的增加,薄膜厚度在增加,薄膜质量与工艺参数关系密切,此工艺制备的ITO薄膜具有(222)的择优取向;北京航空航天大学吴东奇 等[5]在ITO薄膜表面进行了Ag的微网格修饰,得到了具有良好周期性的表面结构,研究表明,这有助于提高ITO薄膜作为太阳能电池透明电极的陷光性能;大连理工大学赵佳明 等[6]在柔性基底上制备了ITO薄膜,并对薄膜的结构和光电性能进行了表征,在可见光区平均透射率为86%,电阻率为3.1×10-4;天津大学徐家福 等[7]采用静电纺丝法制备出了聚氨酯的纳米级纤维薄膜,并对不同比例电纺丝溶液纺织出的纳米纤维薄膜进行了表面形貌观察等。由于电纺丝因素不稳定性造成的薄膜均匀性的差异是衡量ITO薄膜质量的重要指标,本文通过改进制备ITO薄膜工艺达到了改善薄膜表面均匀性效果。

1 实验

1.1 实验材料及仪器

(1)实验材料。聚乙烯吡咯烷酮、去离子水、酒精、ITO纳米颗粒。

(2)实验仪器。磁力加热搅拌机、高压直流电源、电子天平、扫描电镜、原子力显微镜、超声波清洗机。

1.2 ITO薄膜的制备

选用表面活性剂PVP作为分散剂[8],按ITO纳米粉体的质量分数为8%,无水乙醇质量分数为66%,PVP质量分数为25%的配比配制电纺丝溶液,电压为15 kV,喷头型号为直径0.4 mm的不锈钢针头,并控制喷头与接收装置之间的距离为12 cm,根据工艺不同采用不同的电纺时间,在普通的玻璃载玻片上制备ITO薄膜。最后,在550 ℃退火炉中进行退火1 h,以去除ITO薄膜中残留的溶剂和PVP。采用扫描电镜(型号为 S-570 )对退火前后的薄膜分别进行拍照记录,并用原子力显微镜(型号为NanoScopeⅣ)对其进行形貌分析。

2 结果与讨论

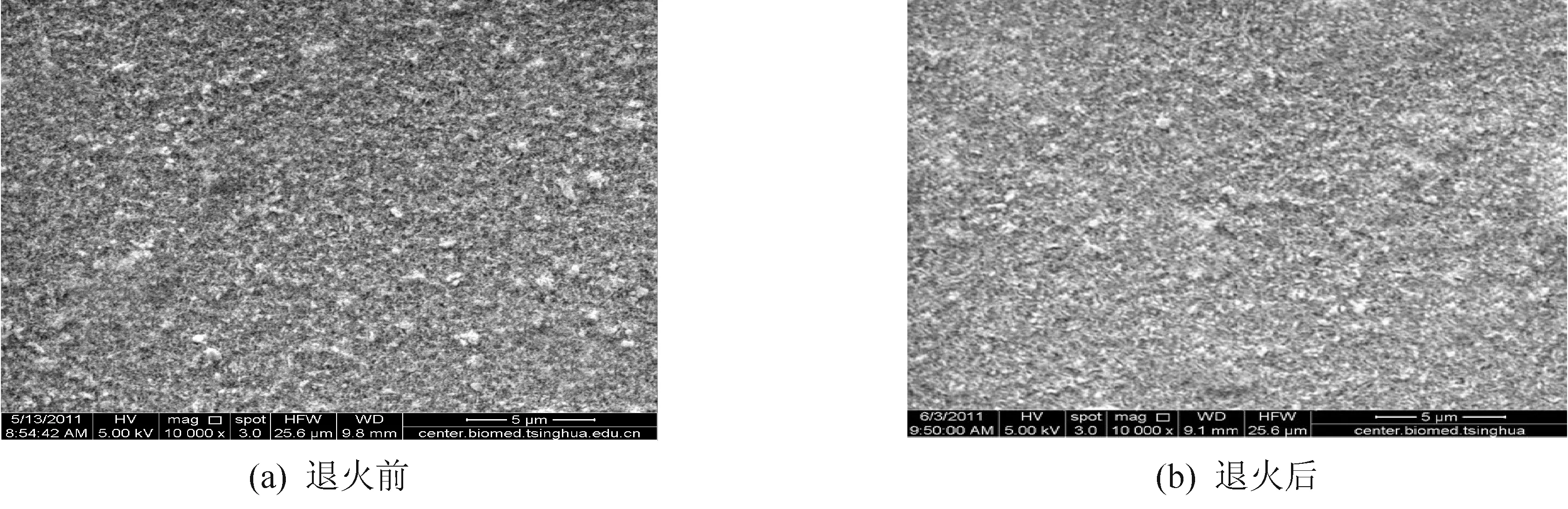

2.1 退火前后的薄膜表面形貌比较

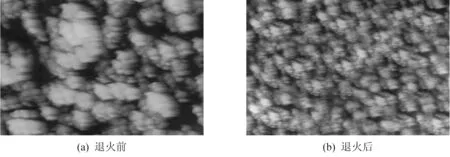

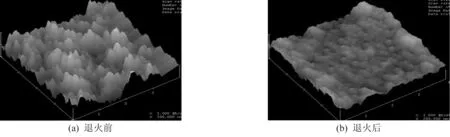

图1为薄膜表面的SEM图像,图2和图3分别为退火前后薄膜表面二维和三维AFM扫描图像。工艺条件是纺丝时间为30 min,退火温度为550 ℃,退火时间为1 h。

图1 ITO薄膜SEM照片

图2 ITO薄膜二维AFM扫描图像

图3 ITO薄膜三维AFM扫描图像

从图中可以看出:在进行退火前,薄膜表面的颗粒呈无规则的排列且粒径大小不均匀,有较大的颗粒存在(可能是PVP),对薄膜进行退火后,其表面的颗粒粒径明显变小且呈较规则的排列;退火前薄膜表面较为粗糙,致密性较差;退火后薄膜变得平整且致密性较好,薄膜表面粗糙度明显下降,均匀性明显提高。造成薄膜表面形貌发生明显变化的原因主要是由于一方面在退火过程中薄膜中的颗粒的结晶性得到了提高,晶粒变小,分布均匀,使得薄膜收缩致密化、平整;另一方面对薄膜进行退火处理使其表面应力得到释放,有助于亚稳态的大尺寸颗粒能够重新结晶[9]。由此可见,退火是改善薄膜质量的有效手段。

2.2 多次成型与一次成型工艺比较

在电纺丝过程中悬浮液滴经过细化、分裂、固化形成的纤维最终被接收板所接收,在接收板上形成无序排布的纤维。随着纺丝过程的进行,在接收板上会逐渐形成由纤维叠加所形成的具有较多孔隙的无纺织布状的纤维毡或纤维网。由于不稳定性,电纺丝纳米纤维以一个相当随机的方式排列到载玻片上,形成了非织造布。因此,这就难以避免造成织物的空隙,影响薄膜表面的均匀性。在随后的退火工艺,有机溶剂的蒸发也会造成空洞的形成,并在薄膜中形成严重的缺陷。

为了解决这个问题,提出了多次纺丝与退火工艺。一次纺丝与退火工艺即将ITO悬浮溶液一次性电纺30 min,然后将所得的薄膜在500 ℃的环境下进行退火1 h。多次纺丝与退火工艺即将薄膜进行分阶段的成形:第一阶段是先将ITO悬浮溶液进行电纺10 min,然后将所得的薄膜在500 ℃的环境下进行退火1 h,第二与第三阶段是将以上过程重复来制备ITO薄膜,总的纺丝时间同样控制在30 min。

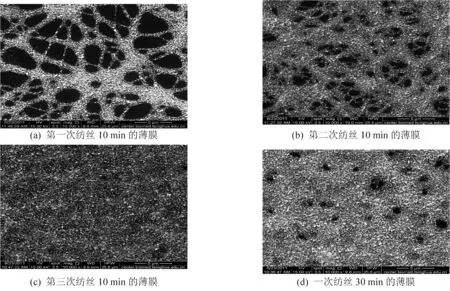

图4(a)、(b)、(c)分别为多次纺丝与退火工艺制备薄膜的三个阶段的SEM照片。进行第一阶段以后,从图4(a)可以看出:ITO纳米颗粒并没有形成完整的薄膜,而是具有明显的线性堆积结构;进行第二阶段以后得到的薄膜,如图4 (b)所示,薄膜表面仍然存在缺陷(无颗粒区域),没有形成完整的薄膜;当纺丝过程重复第三次时,由图4 (c)可以看出:ITO颗粒几乎覆盖了整个基板形成了完整的薄膜,而且在薄膜表面几乎没有缺陷。图4 (d)是采用一次纺丝与退火工艺所成形的ITO薄膜的SEM图片,从图中可以看出:当进行一次性电纺30 min然后退火1 h处理后,ITO颗粒几乎也覆盖了整个基板的表面,但薄膜表面仍然存在较多的无颗粒区域。

图4 不同纺丝次数的ITO薄膜SEM图像

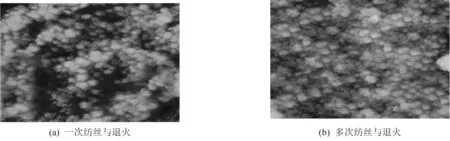

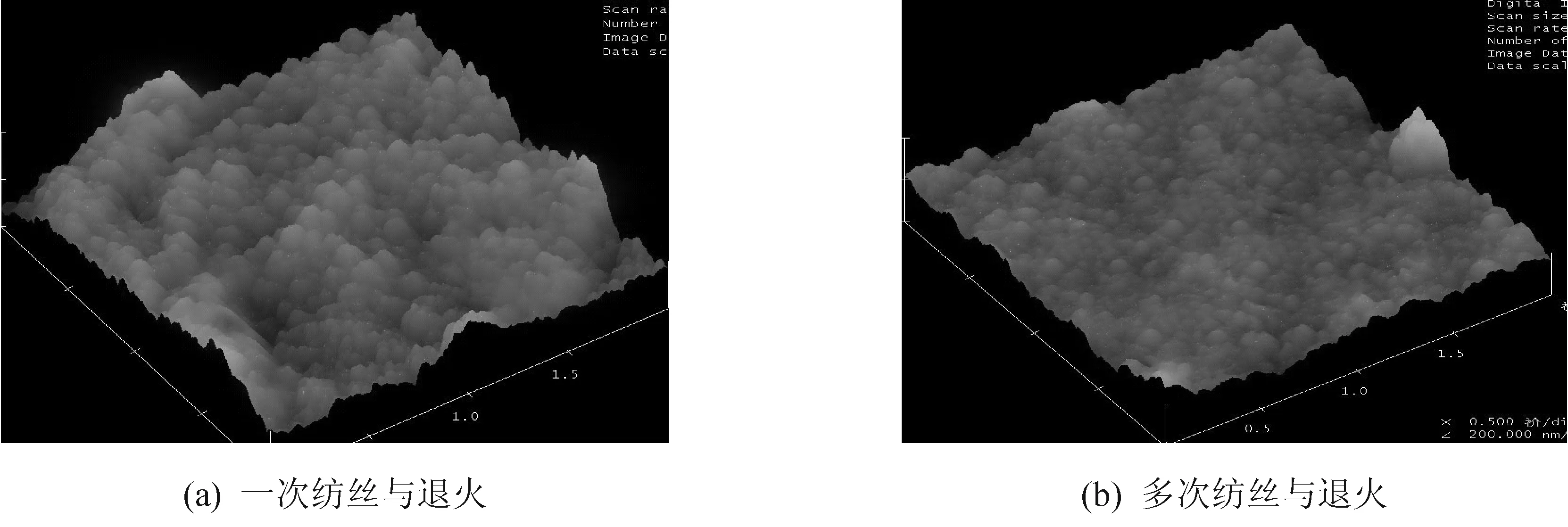

图5和图6分别是采用一次纺丝与退火工艺和多次纺丝与退火工艺所成形的ITO薄膜在AFM下所观测到二维和三维照片,对比可见:经过多次纺丝与退火工艺所制备的薄膜较一次纺丝与退火工艺成形的薄膜的均匀性要好的多。

图5 ITO薄膜二维AFM扫描图像

图6 ITO薄膜三维AFM扫描图像

多次纺丝与退火工艺所制备的薄膜在膜厚均匀性方面的改变可以从薄膜成形过程来分析:当电纺10 min所得的纤维毡在500 ℃下进行1 h退火时,由于纺丝量较少、前躯体纤维的线性堆积,再加上退火过程中残余溶剂还有分散剂、粘结剂在高温下的挥发,造成了薄膜表面出现较多的无颗粒区域而不能形成完整的ITO薄膜,同时也在薄膜表面形成了相对势差;当继续电纺10 min并进行退火处理时,根据能量最低原理,ITO颗粒在沉积过程中会优先沉积到相对势能较小的无颗粒或颗粒较少的区域,从而大大降低了整个薄膜的厚度不均匀性;当继续纺丝10 min时,随着ITO颗粒不断向势能较小区域的沉积填充,最终就会得到一个厚度均匀且完整的ITO薄膜。

3 结论

通过对电纺丝法制备ITO薄膜工艺过程进行理论分析,研究了电纺丝过程中对ITO薄膜表面均匀性的影响因素,对比了退火前后薄膜的表面形貌。在此基础上,提出了多次纺丝与退火的ITO薄膜电纺丝成形工艺,提高电纺丝法制备薄膜的均匀性。采用多次纺丝与退火成形方法提高了所得薄膜的表面均匀性,降低了薄膜表面粗糙度,使其更加致密平整,为以后电纺丝制备ITO薄膜进行工业化生产和广泛应用提供了一定的理论基础。

参 考 文 献

[1]江自然.ITO透明导电薄膜的制备方法及研究进展[J]. 材料开发与应用,2010,25(4): 68-71.

[2]黄红梁. ITO透明导电膜制备工艺研究[J]. 硅谷,2012(12):103-104.

[3]刘建朋,朱彦旭,郭伟玲,等. ITO退火对GaN基LED电学特性的影响[J]. 物理学报,2012,61(13):137303.

[4]Venkatachalam S, Nanjo H, Kawasaki K, et al. Preparation and characterization of nanocrystalline ITO thin films on glass and clay substrates by Ion-beam sputter deposition method[J]. Applied Surface Science,2011(257):8923-8928.

[5]吴东奇,王文文,马丁,等.金属Ag微网格修饰ITO薄膜的制备及光电性能[J].功能材料,2012,43(24):3402-3405.

[6]Zhao Jiaming,Bian Jiming,Sun Jingchang, et al. Growth and transparent conductive properties of ITO films on flexible polyimide(PI) substrates[J]. Journal of Functional Materials,2011,42(s4):644-647.

[7]徐家福,康卫民,郭秉臣. 静电纺聚氨酯纳米纤维非织造布的制备[J]. 产业用纺织品,2009(5): 15-20.

[8]齐天骄,邓建国,黄奕刚. 聚乙烯吡咯烷酮对纳米氧化铟锡表面修饰研究[J]. 广州化工,2009,37(9): 4-7.

[9]江锡顺,万东升,宋学萍,等.退火温度对ITO薄膜微结构和光电特性的影响[J].人工晶体学报,2011, 40(6):1536-1540.