A-IX-II压装炸药失效模式分析

2014-03-23张冬梅郑朝民张林军王海民

张冬梅,常 海,郑朝民,张林军,贾 林,王海民

(西安近代化学研究所 分析测试中心,陕西 西安,710065)

任何武器装备寿命期内的储存、运输和使用均会受到各种气候、力学等环境因素的作用,这些因素必然会使武器装备的材料和结构受到破坏,导致部件和装备性能劣化和功能失常,降低作战效能,严重影响军事行动,因此,研究材料、弹药、部件和装备在其运用环境中的失效模式及失效规律是十分必要的[1-2]。

A-IX-II炸药是20世纪50年代后前苏联开发使用的含铝压装炸药,用于航炮弹、半穿甲弹及高抛榴弹装药,也是我国20世纪50年代后主要研制和发展的含铝压装炸药。目前俄罗斯采用分步压装工艺装填大、中口径炮弹时,所用的炸药基本上都是 A-IX-II炸药,国内压装炸药中A-IX-II也是应用较为广泛的配方之一。压装工艺是重要的提高装药质量消除装药疵病的工艺,但该装药方式形成的装药在环境应力作用下的失效分析研究还未见报道。

1 实验设计

国标GB 3187-82中定义“失效是指产品丧失规定的功能。”失效分析是以逐个失效产品(或将要失效的产品)及其相关的失效过程为分析对象,确定失效模式,以查找产品失效的机理和原因为主要目标,研究失效机理,判定失效原因,并提出预防措施,包括设计改进。弹药失效是指弹药产品在规定的环境条件和使用条件下,在其储存时间、作用时间内丧失或不能达到其规定的战术技术要求[3-5]。

A-IX-II含铝炸药主要采用压装方式装药,压装工艺主要是装药在一定压力下散粒体成型,是在较小的压力增量下产生较大的密度变化。药柱都存在一定的强度,但药柱同时也存在内应力,尤其是压装工艺产生的药柱内部残存应力更大,只有在强度大于内应力时才能够保证药柱结构稳定性。当存在外部环境的应力作用,使内外应力的共同作用超过装药的强度时,装药的结构稳定性将受到破坏,即认为该装药失效。试验证明装药密度或装药尺寸越大的情况下内应力也越大。本文拟选择低、中和高3种装药密度试样来考察高低温循环老化试验对装药结构稳定性的影响。在装备的环境适应性要求中,气温和湿度是需要考虑的最基本要求,由于战斗部装药处于密封状态,与外界湿度环境相对隔离,所以只考虑温度应力的作用,又由于实际的环境温度是高低温循环变化的,故选择高低温循环试验进行温度应力作用的老化试验。

2 实验

2.1 样品

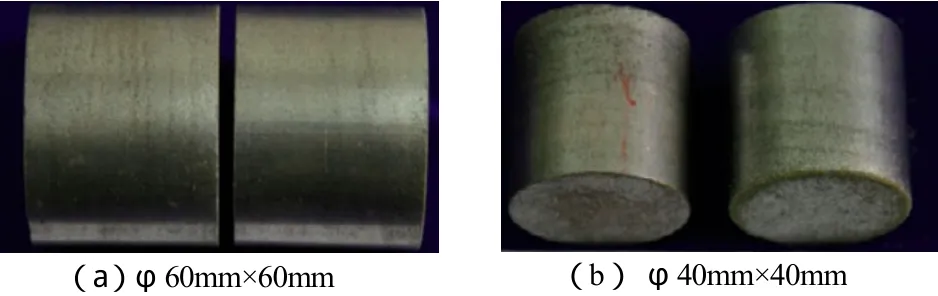

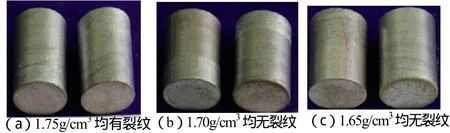

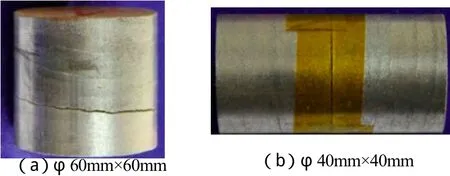

A-IX-II压装药柱,两种尺寸分别为Φ60 mm×60 mm 和 Φ40mm×40mm,3种装药密度分别为 1.65 g/cm3(低密度)、1.70g/cm3(中等密度)和1.75g/cm3(高密度)。

2.2 实验条件

高低温循环老化试验:高温71℃,低温-54℃,升降温速率不大于1/min℃,循环程序如图1所示。1个循环老化试验的时间为 24h;扫描电镜:电压20.00kV,放大倍数×100;工业CT:电压180kV,电流4.5mA。

3 结果与讨论

3.1 未老化装药药柱的外观

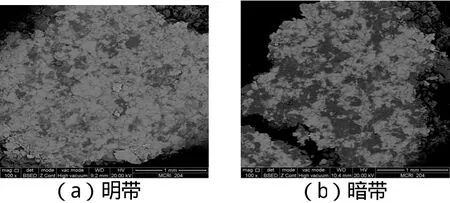

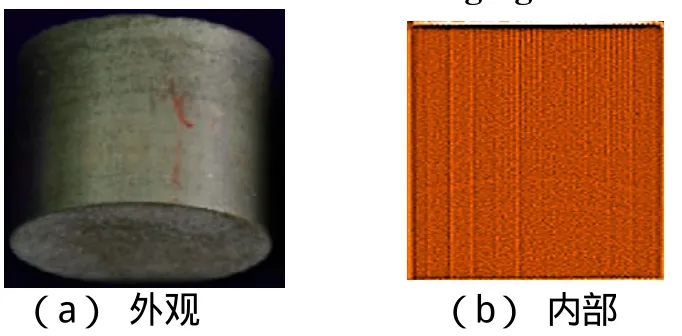

未老化A-Ⅸ-Ⅱ药柱外表可明显看到交替出现的明带和暗带分层,见图2。明带暗带分别取样的扫描电镜形貌照片见图3,可以看出颜色明亮部分主要是金属铝粉,颜色灰暗部分主要是非金属,可见明带铝粉分布较多,非金属分布较少,相反暗带铝粉分布较少,而非金属分布较多。图4为工业CT照片,可以看出药柱内部结构也同外部一样呈现明带暗带之分,金属与非金属含量分布不均匀而呈现出密度不均匀的条带。

图1 温度循环1个周期程序的示意图Fig.1 One periodic process of high-low temperature cyclic test

图2 A-IX-II未老化药柱分层照片Fig.2 Layered photos of pressed charge A-IX-II before aging

图3 A-IX-II未老化药柱外观形貌电镜照片Fig.3 SEM photos of appearance of pressed charge A-IX-II before aging

图4 A-IX-II未老化药柱外观与内部结构的CT照片(1.65g/cm3,φ40mm×40mm)Fig.4 CT photos of internal structure of pressed charge A-IX-II before aging

3.2 老化装药药柱的结构稳定性

3.2.1 外观裂纹及其产生规律

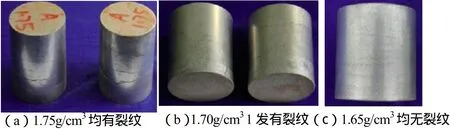

温度循环试验过程中高密度装药在 1个循环老化后,大尺寸(Φ60 mm×60 mm)和小尺寸(Φ40mm×40 mm)A-Ⅸ-Ⅱ药柱均出现明显裂纹;中密度装药2个循环老化后仅大尺寸药柱出现裂纹,而小尺寸药柱直至14个循环老化仍无裂纹出现;低密度装药的大小尺寸药柱直至14个循环均无裂纹出现。大尺寸药柱裂纹宽大,而小尺寸药柱裂纹细小,见图5~6。

图5 A-IX-II( Φ60 mm×60 mm) 裂纹观测照片Fig.5 Photos of crack on aged A-IX-II (Φ60 mm×60 mm)

图6 A-IX-II (Φ40 mm×40 mm) 裂纹观测照片Fig.6 Photos of crack on aged A-IX-II (Φ40 mm×40 mm)

从上述观测可以看出,就裂纹的产生而言,装药的密度越高药柱内应力越大,同样的环境应力下密度越高越容易出现裂纹;同样的装药密度下,尺寸越大药柱内应力聚集越严重,越容易出现裂纹,相反尺寸越小药柱内应力越小,不容易出现裂纹。压装药柱内应力产生的原因可做如下分析:混合炸药的压装工艺是将造型粉散粒体不断填入压机中压制而成,在压装成型过程中粘结材料与含能固态颗粒材料之间相互作用使药柱具有一定的强度,保证装药的成型和结构稳定性,同时在压装过程中既有颗粒的位移,又有炸药颗粒的弹塑性变形,还有部分颗粒的脆性变形。颗粒的脆性变形能够瞬间释放出能量,而颗粒的弹塑性变形则会在药柱内贮存一部分能量,这就是形成了内应力。从上述观测老化结果,可以推断药柱密度越大,颗粒弹塑性变形和脆性变形承受的压力越大,贮存的内能越多;尺寸越大则承受形变的颗粒数量多,整体药柱残存应力越大,贮存的内能也越多,在温度循环过程中经过温度的上升和下降,致使药柱这种残存内应力得到释放,当内外两种应力的共同作用超过药柱本身的强度时,药柱就产生了裂纹。另一方面,高密度药柱内残留的“自由体积”小,因高低温循环热胀冷缩产生形变的空间也小,因此药柱产生裂纹的几率增大;反之,低密度药柱的“自由体积”较大,因形变产生裂纹的几率下降。对于大尺寸药柱,这种热胀冷缩产生的形变量大,产生裂纹的几率也大,反之,小尺寸药柱因形变产生裂纹的几率就小。

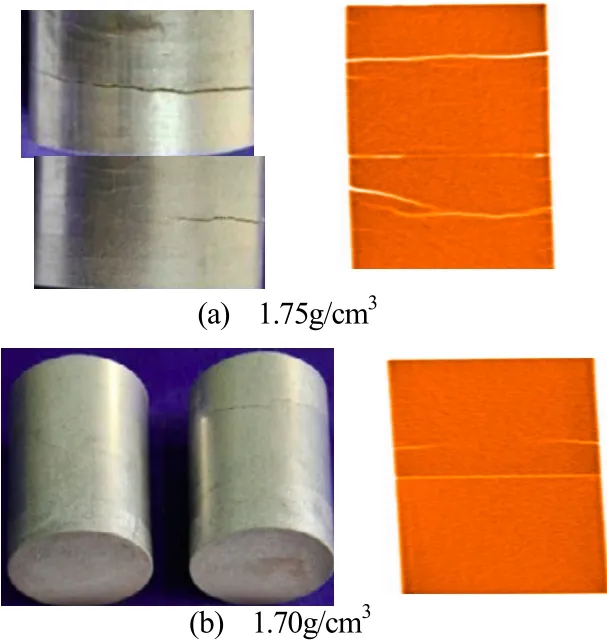

高低温循环后药柱上主要裂纹出现位置多分布在外观分层的暗带,见图7。外观明带部分主要是铝粉堆积较多而形成的,这一部分密度较大,密度分布连续性较好,暗带主要为非金属部分堆积,这一部分密度较小成为药柱中密度不连续处,所以在药柱内部应力释放时缺陷即裂纹容易出现在暗带,这也说明非金属堆积的暗带产生了更大的热胀冷缩形变量。

图7 A-IX-II裂纹产生位置照片Fig.7 Photos of crack location on aged A-IX-II

3.2.2 外观裂纹与内部结构比较

药柱经-54~71℃温度循环老化后,采用工业CT扫描内部结构,发现A-IX-II老化炸药装药内部裂纹的部位与表面观测到的是一致的,外观照片与CT照片比较见图8。

图8 A-IX-II老化药柱裂纹外观照片与CT照片比较Fig.8 Comparison photos of crack appearance and internal structure of aged A-IX-II

温度循环后药柱虽有径向裂纹但未贯穿整个药柱,即药柱没有断裂。从CT照片可以观察到裂纹出现位置主要在径向边缘地带,这与压装装药密度分布为轴向高而周边较低相吻合,说明应力释放和形变导致的裂纹出现在药柱密度较低的薄弱处。

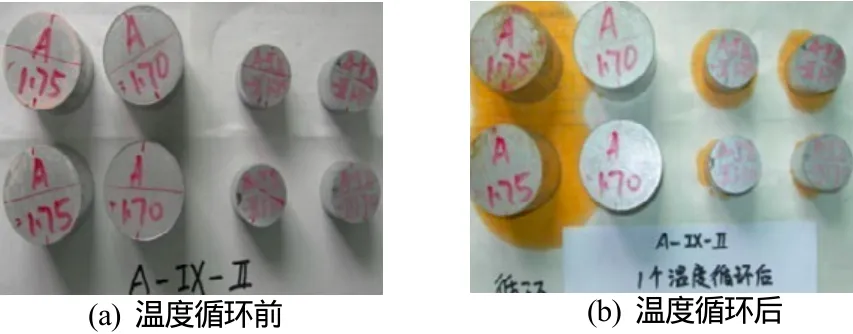

3.3 质量变化和渗油性

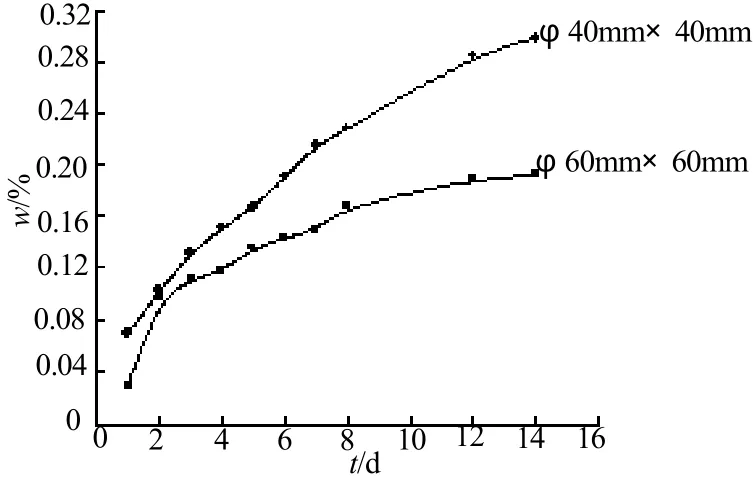

温度循环老化14d过程中A-IX-II一直在“渗油”,即低熔点组分的“趋表性”迁移,见图9。A-Ⅸ-Ⅱ的低熔点组分主要是钝感剂石蜡和硬脂酸。老化药柱的质量跟踪测定表明,药柱质量逐渐减小,这是因为迁移到药柱表面的钝感剂挥发。两种尺寸 A-Ⅸ-Ⅱ药柱的质量损失随温度循环老化时间的变化见表 1和图10。

图9 A-Ⅸ-Ⅱ渗油性比较Fig.9 Comparison of A-IX-II exudation before and after aging

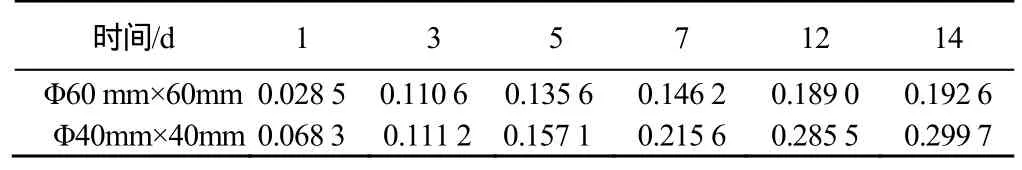

表1 A-Ⅸ-Ⅱ装药温度循环14d质量损失率测试数据 (%)Tab.1 Data of mass loss rate of A-IX-II after high-low temperature cyclic test (%)

图10 A-IX-II质量损失变化曲线Fig.10 The curve of mass loss of A-IX-II

从表1和图10的结果可以看出,这种迁移和挥发过程与钝感剂的含量有关,老化初期因药柱中钝感剂的含量高,药柱质量损失的速率快,而后期因钝感剂的含量降低,质量损失的速率下降。这种迁移和挥发过程还与药柱密度和尺寸有关。密度大“自由体积”小,钝感剂分子的自由运动空间小、阻力大不易迁移。反之,密度小则阻力小有利于钝感剂的迁移。药柱尺寸大,“比表面”小,药柱单位质量的迁移和挥发量也就少,即相对质量损失率小,反之,小药柱“比表面”大,相对质量损失率也大。

4 结论

高低温循环老化试验表明, A-IX-II压装装药老化过程中裂纹的产生概率与药柱的装药密度和药柱尺寸有关,高密度和大尺寸的药柱由于内应力大,热胀冷缩形变明显,药柱易产生裂纹。因此提高A-IX-II炸药的强度是减少老化药柱裂纹产生几率的主要途径之一。老化A-IX-II药柱发生的低熔点组分的迁移,即所谓“渗油性”,以及该组分向非封闭环境的挥发,造成质量损失,它们也都与装药密度和药柱尺寸有关。这种低熔点组分的部分迁移和挥发达到何种程度会导致装药失效,还有待于进一步研究。A-IX-II压装炸药的主要失效模式是药柱产生裂纹。

[1] 潘文庚,等.库存航空弹药装药失效研究[J].探测与控制学报,2007,29(6):45-48.

[2] 严楠.火工品失效分析概论[J].失效分析与预防,2006,1(1) :10-14.

[3] 宣兆龙,易建政,编著.装备环境工程[M].北京:国防工业出版社,2011.

[4] 陶春虎,刘高远,恩云飞,等主编.军工产品失效分析技术手册[M].北京:国防工业出版社,2009.

[5] 苗勤书,沈晓军,孙韬.炮射杀爆弹装药安全失效的影响因素[J].火炸药学报,2006, 29(6):48-50.

[6] 王淑萍.分布压装装药的安全分析[J].火炸药学报,2006,29(2):23-25.

[7] 田丽燕,徐更光,王廷增.散粒体炸药压装成型过程分析[J].火炸药学报,2002(2):23-24.

[8] 王淑萍,王晓峰,等.压制密度及密度均匀性对装药撞击安全性的影响[J].含能材料,2011,19(6):705-708.