高密度组装电子设备冷却技术应用研究*

2014-03-22张娅妮邸兰萍张丰华

田 沣,张娅妮,邸兰萍,张丰华

(中航工业西安航空计算技术研究所,西安 710065)

高密度组装电子设备冷却技术应用研究*

田 沣,张娅妮,邸兰萍,张丰华

(中航工业西安航空计算技术研究所,西安 710065)

随着现代飞机性能的不断提高,电子设备的性能也大幅提升。与此同时,电子设备的组装密度越来越高,导致其热管理问题更加突出。针对高密度组装电子设备冷却散热技术面临的主要问题,从传热原理、冷却结构以及设计方法等诸多方面着手,探讨了从芯片级、模块级到设备级的有效冷却散热方式,对各种冷却散热方式的基本原理、优缺点以及适用范围进行了研究对比。在传统冷却散热技术的基础上,对新型冷却散热技术的发展趋势作出了展望,为未来电子设备冷却散热技术发展指明了方向。

高密度组装;电子设备;冷却技术

1 引言

随着现代飞机性能不断提高,电子设备成为衡量飞机性能的重要指标。电子设备高性能发展趋势导致芯片的集成度越来越高,封装尺寸越来越小,热流密度迅速升高。与此同时,飞机性能的提高也要求电子设备朝着小型化、轻量化的方向发展。功耗的增加和体积的减小导致电子设备的组装密度越来越高。

组装密度的提高会导致芯片温度增加,温度是造成芯片故障的一个重要原因。有关研究表明:芯片表面温度达到70~80 ℃时,温度每增加1 ℃,芯片可靠性下降5%。同时表明,超过55%的电子设备的失效形式是由温度过高引起的[1]。国外有人分析一个典型的芯片发现,实现芯片功能的晶体管只占芯片体积的百分之一,而98%以上的芯片体积都用于冷却[2]。因此,冷却技术成为高密度组装电子设备可靠工作的关键技术,研究与电子设备工作环境相适应的冷却技术刻不容缓。

2 冷却技术面临的主要问题

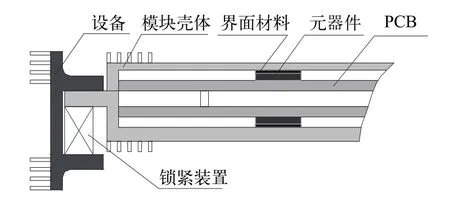

电子设备只要工作就会产生热量,如何将电子设备产生的热量散发出去是冷却技术研究的主要目的,其目标是控制电子设备内部所有元器件的温度,使其在给定的环境条件下不超过规定的最高允许温度。高密度组装电子设备热流密度较高,工作条件较差;由于受到元器件选择范围、成本等因素的影响,越来越多的工业档器件被应用到恶劣环境中;受应用环境的限制,冷却系统也应尽可能简单可靠。因此,冷却技术面临的挑战更加严峻。常见的高密度组装电子设备冷却结构如图1所示。

图1 高密度组装电子设备冷却结构示意图

由图1可以看出,元器件产生的热量通过模块壳体传导至设备外侧进行热交换,元器件和模块壳体之间粘接界面材料消除接触热阻,传热路径长,中间环节多,有多种因素影响元器件的冷却散热效果,冷却技术面临的主要问题如下:

(1)元器件产生的热量靠传导方式时,材料的导热性能具有至关重要的作用,寻求高性能的导热材料和合理的散热结构设计是冷却设计的基础;

(2)无论采用何种冷却方式,元器件产生的热量需要多个环节才能散失掉,各环节的接触热阻应尽量小,低接触热阻设计也是一个重要的环节;

(3)元器件产生的热量或热流密度较高时,传导散热无法满足要求,就必须采用强迫风冷或液体冷却的方式进行散热,冷却系统的小型化和高可靠是关键的因素;

(4)在工程设计中,选择允许温度高的器件可以简化冷却系统,但器件的成本会增加。选择工业档或民品器件的成本较低,但冷却系统会复杂很多,或只能在环境条件较好的场合使用。既要满足正常环境条件下可靠的工作,还能在应急状态下确保关键部分任务系统的稳定工作,设计时应综合各方面因素合理选择。对于复杂重要系统还要充分考虑技术成熟度,提高系统的可靠性。

3 冷却结构

高密度组装电子设备的冷却结构按照组成可以分为芯片级、模块级、设备级和系统级,本文针对典型电子设备,结合当前冷却技术存在的主要问题,分别对芯片级、模块级、设备级冷却结构进行分析。

3.1芯片冷却结构

芯片冷却面临的主要问题是芯片体积小、热流密度集中,冷却结构尺寸要求较小,冷却结构必须保证电气功能的安全可靠。同时,芯片级冷却的主要目的是将芯片产生的热量高效地传递到外部热沉进行散失。因此,芯片冷却结构设计必须保证散热性能好、散热体积小、接触热阻小。

3.1.1 低热阻界面材料

元器件产生的热量首先通过热传导的方式传导到外表面,然后通过其他方式散发到环境中,接触热阻是影响芯片热量传递的关键因素之一,在高热流密度条件下,接触热阻尤为重要。热界面材料TIM(Thermal Interface Materials)是为了有效减小接触热阻而开发的一类材料,本质是在热源和其他介质中形成低热阻的热传导路径。

TIM包括导热胶、导热硅脂、相变材料、导热弹性体、导热胶粘剂和低熔点合金等[3]。导热系数是衡量TIM的主要参数,应尽可能选择导热系数较高的TIM;越软的TIM往往能够获得越紧密的表面接触,有助于消除有效热传导的空隙;越薄的TIM在其厚度方向上的温差相对较小,但必须同时考虑芯片、焊接、机加的公差要求;平滑的接触表面能够使得TIM两侧的接触改良,使界面热阻最小化。

TIM广泛应用在航空、航天工程领域,比较普遍的热导率在3~5 W(m·K)-1左右,少数理想的材料如润滑脂填充金刚石经测试有效热导率超过20 W(m·K)-1,还有一种纳米结构的金属薄片,有效热导率甚至高达60 W(m·K)-1以上[4]。

3.1.2 微通道冷却

在芯片冷却技术中,微通道是一种广泛应用的强化冷却换热结构,在相同面积的芯片上,通道尺寸越小、数量越多,总面积越大,单位时间内换热量越多。因此,微通道冷却能力大大超过常规冷却手段所能达到的水平,其尺寸也可以从数微米到数毫米之间变化。

硅具有极佳的导热系数,单晶硅对一般流体甚至是具有腐蚀性的流体都有良好的抗腐蚀性[5]。通过各向异性蚀刻将微通道制作在硅器件内部,采用静电键合技术将多片硅质流道交互式堆栈键合,用一个玻璃片在底部将沟槽密封,产生高宽比大的微小通道以及极为紧密的通道排列,来达到提高换热面积的效果。泵驱动冷却液流过芯片背部的微通道与芯片进行热交换,带走芯片上的热量并散失到外界环境中。

为了解决个别大功耗处理器的散热问题,微通道冷却技术首先在地面大型计算机系统中得到应用。IBM、NEC、DEC等公司在其研制的计算机中均采用了MCM和微通道冷却系统结合的冷却组件[4]。

3.1.3 微喷雾冷却

喷雾冷却是相变与对流换热的结合,它通过喷嘴把冷却介质雾化后喷向需冷却的电子元器件表面或导热组件上,冷却介质吸收热量汽化后在专用的热交换器以及储液装置内冷凝汇集后循环使用。相对微通道而言,喷雾冷却充分利用了液体的汽化潜热,冷却散热效果好。随着MEMS技术的发展,喷嘴尺寸也得到了有效的控制,使得喷雾冷却更加适合芯片级冷却换热[6]。

喷雾冷却的核心在于喷嘴,根据不同芯片冷却尺寸的需要,喷嘴分组堆叠形成喷嘴列,流体通过喷嘴成为高速流,雷诺数增大,换热系数也随之增加。较高的换热系数、自由的构形和控制方式,使得喷雾冷却在芯片级冷却方面具有突出的优越性。

微喷雾冷却主要用于军事领域以提高热管理,压缩系统体积,减轻重量。UCLA研究机构针对射频功率发生器的微喷雾冷却装置,最大热流密度超过160 W·cm-2[4]。

3.2模块冷却结构

模块作为芯片冷却的第一级热沉,提供将芯片热量传递到外部环境的有效通路。因此,模块冷却结构设计必须保证自身散热性能较高、传热热阻较小、模块结构较优。

3.2.1 APG材料

石墨作为一种业界公认的导热性能很好的材料,其热导率最高可以达到1 700 W(m·℃)-1,是铝合金材料导热系数的10倍左右。但是石墨强度小,受力后容易断裂;同时,石墨脆性大,受到振动和冲击后容易破碎。因此,将石墨薄片固定在铝合金框架内,然后再用一块铝板将石墨封装起来,最后用热静压工艺将石墨紧紧压在两层铝板之间,使得它们能够完全结合在一起,这种石墨和铝的复合材料称为APG(Annealed Pyrolytic Graphite)材料。

APG材料利用铝合金材料解决了石墨的脆性和强度问题,同时发挥了石墨导热性能高的优点,将APG材料代替传统的铝合金材料作为模块壳体的材料能够大幅提高模块的换热性能,降低模块上元器件温度。

美国K-T等多家公司经过多年的研究,已经成功开发出多种APG材料,并逐渐向各种飞机上推广使用。

3.2.2 平板热管

平板热管是一种特殊的热管,其形状非常有利于对集中热源进行热扩散,适合作为模块结构件使用。平板热管是一个内壁具有毛细结构的真空腔体并充满工质,热量由热源传导至蒸发区时,腔体内的工质受热产生气化现象,吸收热量并且体积迅速膨胀,气相工质很快充满整个腔体,当气相工质接触到一个比较冷的区域时产生凝结现象,释放出蒸发时累积的热,凝结后的液相工质在毛细作用下回到蒸发热源处,如此循环带走模块产生的热量。

平板热管能够有效解决散热和减小温度梯度,通过降低热阻而达到高热导率,保证热量快速及时传递,用热管基板代替金属基板作为模块结构件能够大大强化基板的热扩散,热板的等温性也有益于降低热阻,为模块散热提供更加有利的条件。平板热管只有当热源较为集中时,效果才比较明显。

美国Thermacore、日本Fujikura是平板热管生产的主要领导厂商,国内的奇双、双鸿等公司亦有研发平板热管,其毛细结构都是以铜粉烧结方式制作。平板热管在芯片三维堆叠封装中已经开始应用并取得初步成效。

3.2.3 双锁紧结构

芯片产生的热量首先传导到模块上,通过模块锁紧装置传导至设备进行散热,传统的模块设计采用单锁紧结构,即模块两侧壳体上的热量均传导至一侧壳体,通过壳体上的单锁紧装置传导至设备进行冷却散热。对于另一侧壳体而言,传导路径相对较长,传热热阻较大,散热效果较差。双锁紧结构针对上述问题,在模块两侧壳体分别设计散热结构,安装双锁紧装置。每一侧壳体上产生的热量通过自身的锁紧装置直接传导至设备进行散失,传热路径缩短,传热热阻减小,模块上元器件温度降低。

采用双锁紧结构以后,模块上元器件温度普遍能够降低10 ℃左右,对于模块散热结构而言效果较好。但是,双锁紧会带来模块定位和插拔的问题,需要根据实际情况最终确定合适的模块冷却结构方案。

双锁紧结构在某机载电子设备中成功应用,有效地增强了设备换热性能,为其在航空、航天领域的推广应用奠定了良好的基础。

3.3设备冷却结构

设备作为芯片冷却的最终热沉,必须保证能够将芯片产生并通过模块传递出来的热量最大限度地散失到外部环境中去。因此,设备冷却结构必须自身散热性能较强,散热面积较大,散热效率较高。

3.3.1 结构优化设计

对于采取自然对流冷却散热的电子设备而言,如何协调热设计结构参数提升其整体散热效率从而有效降低芯片工作温度,是自然散热电子设备的关键。结构优化设计包含对设备外形、布局、材料、厚度等各个方面的优化设计。以设备外部散热翅片结构参数优化设计为例,在限定的外形尺寸条件下,翅片结构参数排布存在一个最优的值,即最佳的翅片高度、翅片厚度以及翅片间隙。同时,包含一种最合理的翅片结构型式及排布方向。最佳的翅片结构优化设计能够保证冷却空气与设备产生充分的热交换,换热面积最大,换热效率最高,流阻阻力相对较小,设备外部表面温度均匀,设备内部元器件温度最低。

3.3.2 系统匹配性设计

对于采取强迫对流冷却散热的电子设备而言,冷却介质流经电子设备会产生压力损失。以强迫风冷电子设备为例,压力损失与风量呈抛物线关系,风机产生的静压必须能够克服上述压力损失。因此系统匹配性设计对于强迫对流冷却的电子设备而言至关重要。系统匹配性设计包含风机选型、风机安装、风道设计等。由于安装结构限制,风机特性曲线可能发生变化,风机特性曲线与阻力特性曲线的交点即为风机工况点。如果工况点显示的风量不满足设计要求,则需要选择其他型号的风机来匹配,或设法降低系统阻力,增加风量。

3.3.3 流量分配设计

对于采取强迫对流冷却散热的电子设备而言,冷却介质流量分配是影响电子设备冷却散热效果的关键因素。以强迫液体冷却电子设备为例,不同模块的功耗不同,需要的冷却液流量也不同,在设计时应采取相应措施控制不同模块通道的流动阻力,保证对不同功耗的模块分配与其功耗相匹配的冷却液流量,最大限度地利用液体的散热能力,保证设备内部温度均匀,流动阻力最小。

4 冷却技术发展趋势

冷却问题已经成为制约电子设备发展的瓶颈问题,伴随着高密度组装技术的发展,电子设备冷却技术势必将面临更加严峻的挑战,传统的冷却散热技术在工程领域已经有了一定的应用基础,有其独特的优越性。新型高性能冷却散热技术也呈现出快速发展的势头,为未来电子设备冷却散热技术发展指明了方向。

4.1挖掘传统散热技术潜力

由于空气导热系数以及金属热导率等自身物理特性的限制,使得在很多场合,传统的冷却技术都不能达到要求的散热性能。但是,传统的冷却散热技术通常简单可靠,易于实现。因此,利用压电风扇、合成喷射冷却、纳米闪电和低熔点液体金属等一系列创新技术扩大空气冷却或金属传导冷却的使用范围,突破传统冷却技术的瓶颈,提高其散热能力是未来电子设备冷却散热技术的一个重要方向[4]。

压电风扇是最近出现的功率低、体积小、噪声低的固态装置,可作为多种便携电子包括笔记本电脑和手机应用的热管理方法;GIT首次提出采用循环微喷射器制作“合成喷射”的研究方法,且以新型射流技术的方式将其商业化;普杜的研究者们致力于“纳米闪电”的研究工作,Thorrn公司正在将该技术商业化;知名显卡生产厂商Sapphire公司在其图像显示卡上采用了液态金属散热,充分证实了此项技术的现实可行性和实用价值[7]。

4.2三维封装热管理技术

目前的热管理解决方案通常指间接冷却,热量在散失到空气之前必须先从元器件传导出去,传热路径上各个环节的热阻导致间接冷却解决方案不能满足当今复杂电子元器件的温升要求,同时导致电子设备体积和重量持续增加。通过嵌入式智能化热管理的方法,在早期电子设计阶段,以微通道设计或蒸发冷却的形式将嵌入式冷却直接引入芯片、基板进行三维封装,突破间接冷却的局限性。

近年来,美国国防高级计划研究局在三维封装热管理技术方面开展了深入的研究,在其芯片强化冷却计划中提出通过微通道、微孔等嵌入芯片的设计和制造来研究嵌入式热管理并取得了显著的成效[4]。

4.3多学科集成优化技术

电子设备不仅要满足散热要求,还要综合考虑强度、电磁屏蔽、防护、小型化、外场维护等方面的要求,传统的单学科优化已不能满足工程技术发展的需要。多学科优化技术(Multidisciplinary Design Optimization,简称MDO)是有效提升电子设备综合设计水平的关键技术之一,未来电子设备新型冷却散热技术必须采用多学科集成优化的设计方法,同时利用多个相关学科工具对复杂问题的各个方面进行系统分析,从而实现最优设计,最大限度地保证冷却散热效果,缩短设计周期,节约研制成本。

目前,国外的许多机构都在从事MDO的研究,美国NASA兰利研究中心、美国斯坦福大学、纽约州立大学等。而且,世界上已有多家公司提供多学科优化设计平台,如美国Engineous Software公司开发的Isight软件、Phoenix Integration公司开发的Model Center软件;国内主要在几个大学中进行预研性工作,如南京航空航天大学进行的飞机方面的MDO研究、国防科技大学的分布式协同进化MDO算法研究,北京航空航天大学较早提出了采用正交设计解决飞行器方案设计MDO问题[8]等。

5 结论

随着系统需求的不断提高,电子设备的性能也将大幅提升,设备的功耗也呈快速增长的趋势。与此同时,系统要求设备的体积尽量缩小。因此,电子设备的高密度组装将是一个永恒的主题,冷却技术面临的问题也将更加突出,需要进行更加深入的研究。

[1] 刘一兵. 电子设备散热技术研究[J]. 电子工艺技术,2007,5(28): 286-289.

[2] Lasance C. Technical Data column [Z]. Electronics Cooling, 1997.

[3] David Hirschi. 选择合适的热界面材料[J]. 封装与测试,2008,8: 38-40.

[4] Clemens J M Lasance. Advances in High-Performance Cooling For Electronics [J]. Cooling Methods, 2005,(11).

[5] 刘宇,高洪岩. 浅谈电子芯片冷却技术及其应用[J]. 科技论坛,2010,17: 17.

[6] 朱冬生,孙纪远,宋印玺,等. 喷雾冷却技术综述及纳米流体喷雾应用前景[J]. 化工进展,2003,3(28): 368-373.

[7] 刘静,周一欣. 芯片强化散热研究新领域——低熔点液体金属散热技术的提出与发展[J]. 电子机械工程,2006,6(22): 9-12.

[8] 聂勇军,廖启征. 多学科优化设计在工程机械产品开发中的应用展望[J]. 起重运输机械,2011,(8): 8-11.

Application Research of Cooling Technique on High Density Assembly Electronic Equipment

TIAN Feng, ZHANG Ya’ni, DI Lanping, ZHANG Fenghua

(Aeronautical Computing Technique Research Institute,Xi’an710065,China)

Assembly density of electronic equipment becomes higher and higher as advancing of airplane performance which induces outstanding problems of thermal management. Aiming at cooling problems which high-density-assembly electronic equipment faced, ef fi cient cooling methods from chip, module to equipment are discussed in the paper. Basic principles, merits and drawbacks as well as scope of application about all cooling methods mentioned above are studied and compared. Finally, expectation about future cooling technique development trend of electronic equipment is provided.

high density assembly; electronic equipment; cooling technique

TN305.94

A

1681-1070(2014)11-0001-04

2014-08-07

航空科学基金(20100231)