某机动雷达高架举升系统设计∗

2014-03-21席广辉宋为民张安邦

江 伟,席广辉,宋为民,王 林,张安邦

(安徽博微长安电子有限公司,安徽六安237010)

0 引言

某雷达为高机动多功能、多用途防空反导雷达,可陆用也可岸基对海使用。为了提高雷达的阵地适应能力,避免低空障碍物和各种地杂波对雷达信号的干扰,同时在岸基对海工作时,提高低空性能,增加探测距离,需把天线头从运输状态快速举升至天线相位中心离地面18 m高的工作状态,并达到规定的精度指标。

1 几种雷达典型举升方式

机动雷达高架技术在国内外已广泛应用于各种不同型号和功能的雷达产品中。对国内外机动雷达高架的举升形式调研统计,有几种典型的方案:折叠式液压举升系统、圆筒电动伸缩式升降系统和桁架伸缩式液压举升系统。

1.1 折叠式液压举升系统

采用液压缸作为动力执行元件,驱动动臂完成折叠式举升,整个举升系统安装在标准的方舱顶部。瑞典的萨伯公司研制的“Giraffe(长颈鹿)”系列机动式雷达[1],如图1所示,采用折叠式液压举升系统可将雷达天线升高至13 m,可抵抗40 m/s的风载荷不破坏,整车架设/撤收时间为10 min/2人,撤收后满足公路、铁路、海运以及空运。国内也有类似的举高雷达,如图2所示,也采用折叠式液压举升系统,可将天线举升至8.5 m,整车架设/撤收时间为30 min/4人。

图1 Giraffe AMB雷达

图2 国内某举高雷达

1.2 圆筒电动伸缩式升降系统

采用多节电动升降杆结构形式,主体为一组套叠钢管,每节钢管下端设置丝杠螺母,由电机、减速器带动丝杠旋转使钢管上下运动。升降结构节与节之间有锁紧机构,上升时自动锁紧,下降时自动解锁。意大利塞雷斯公司生产的机动高架雷达ARGOS-45[2],如图3所示,采用这种举升方式可将天线举升到12 m,整车架设/撤收时间为20 min/3人。

1.3 桁架伸缩式液压举升系统

桁架伸缩式液压举升系统主体由多节桁架套叠,各节桁架配置钢丝绳和轮组,通过卷筒卷缆钢丝绳实现桁架举升,桁架的倒竖由液压伸缩缸实现。德国40GTM型机动通信雷达,如图4所示,采用GEROH系列桁架式升降塔最高可以将天线举升40 m,整车架设/撤收时间为25 min/2人。

图3 ARGOS-45雷达

图4 40GTM型机动通信雷达

1.4 典型方案比较

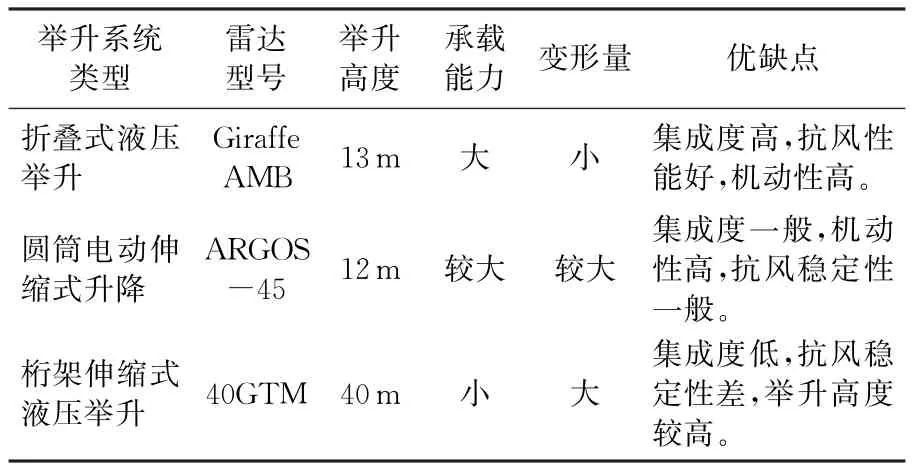

由表1可知,几种典型方案各有优缺点,为满足某雷达设计要求需设计一种新的机构形式。

表1 几种方案的比较

2 某雷达主要设计要求

天线尺寸为2.2 m×1.0 m,天线头重量(包括转台)为800 kg,风速要求:风速≤25 m/s,天线转速为12 r/min;风速≤30 m/s,天线转速为6 r/min;风速≤35 m/s,停机不损坏;天线工作时,天线中心偏离量小于20 mm;举升时间为2 min。要求举升系统与天线、天线座、电子设备、操作室、液冷设备、发电设备等高度集装于一辆载车上,运输方式要求满足公路、铁路、空运的运输要求,整车架设/撤收时间为15 min/2人。

3 举升系统设计

文中提出了一种基于平面机构原理的折叠式多连杆液压举升装置,安装在7 m非标准方舱顶部,而操作室、电子设备、液冷设备、发电设备等分布在舱内的三个区域,可实现天线举升到距地面18 m,其中举升系统需举高13.5 m,撤收后满足国军标的运输要求,如图5~7所示。

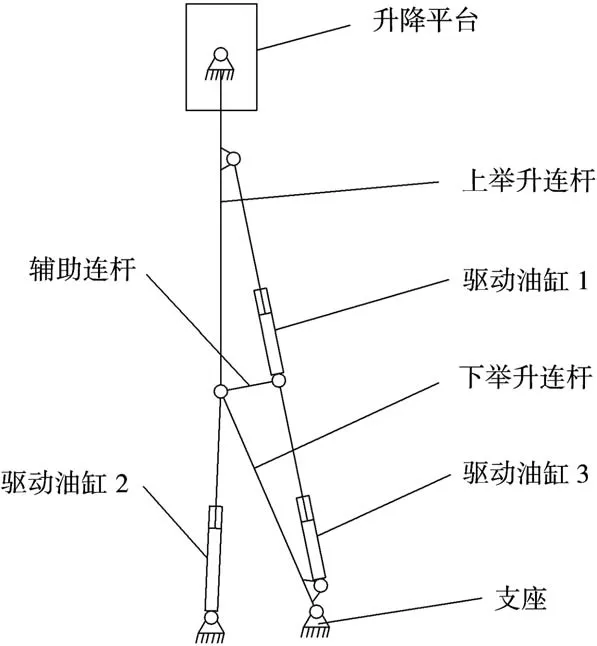

3.1 系统组成与工作原理

如图5~9所示,该举升系统为机电液一体化系统,由支座与机械限位装置、3组双液压缸驱动系统、下举升连杆、辅助连杆、上举升连杆以及升降平台等组成,其中举升锁紧装置由带机械锁紧的驱动液压缸与液压锁紧回路双重保护组成。采用液压回路驱动控制双液压缸同步运动和两组双液压缸联动工作,各液压缸通过铰支点与举升连杆连接,天线头由举升连杆的运动带动实现水平姿态升降,到位后由双重自动锁紧装置完成锁紧。

由图8机构运动简图可知,机构中活动构件数n=9,低副P5=12,高副P4=0,机构自由度为

机构自由度数与主动件(3个液压缸)数相等,符合机构运动原理[3]。

3.2 载荷分析

举升系统承载主要由液压驱动系统和举升连杆两部分完成,其中液压驱动系统承载对系统设计与元件选型起着决定性作用,举升连杆受力只需在结构设计中加以考虑。液压系统承受的载荷主要包括天线头的重量、多连杆机构自重、风载荷等。系统举升过程中,驱动油缸1和2分别在初始位置时负载最大,驱动油缸3在举升到位后负载最大。

图5 系统运输状态

图6 系统工作状态

图7 舱内设备布局示意图

图8 举升机构运动简图

图9 液压驱动控制系统原理图

设计风速取V=35 m/s,风力系数C F=1.12,风力矩系数C M=1.3,阵风因子K=1.15,空气密度ρ=0.125 kg·s2/m4,天线阵面面积A=2.2 m2,则天线阵面风阻力F与风阻力矩M分别为[4-5]

经计算,驱动油缸1最大载荷:F N1max=78 527 N;驱动油缸2最大载荷:F N2max=122 618 N;驱动油缸3最大载荷:F N3max=115 623 N。

3.3 液压系统主要参数计算

1)油缸参数计算

根据各油缸载荷情况,综合考虑重量、液压元件的性能、可靠性、安全性、外形匹配的美观性及成本等因素,选择液压油的最高工作压力为p=10 MPa。

计算油缸缸径D:

式中,Fmax为液压缸的外负载;p为液压油的工作压力。

计算得油缸最大直径,查手册[6]取D1=100 mm,D2=125 mm,D3=125 mm。

计算活塞杆直径d:

计算得相应活塞杆直径,查手册[6]取d1=80 mm,d2=90 mm,d3=90 mm。

验算油缸最大工作压力p m:

式中,p b为液压缸出口背压,取1.5 MPa;A1为油缸无杆腔有效工作面积,A1=πD2/4 m2;A2为油缸有杆腔有效工作面积,A2=π(D2-d2)/4 m2。

计算得p m1=10 MPa,p m2=10 MPa,p m3=9.42 MPa。

计算油缸流量q:

式中,A为油缸活塞的有效面积(cm2);v为油缸活塞的速度(m/min),v1=0.963 m/min,v2=0.979 m/min,v3=0.459 m/min;ηv为油缸的容积效率,取1。

计算得各单驱动油缸流量为q1=7.56 L/min,q2=12.01 L/min,q3=5.63 L/min。

所 以,1,2,3 型 双 驱 动 油 缸 流 量 分 别 为15.12 L/min,24.02 L/min,11.26 L/min。

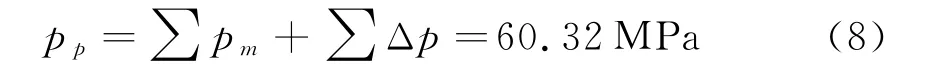

2)油泵参数计算

计算油泵最大工作压力p p:

式中,p m为液压缸的工作压力;Δp为从液压泵出口到液压缸入口之间的总压力损失,取1.5 MPa。

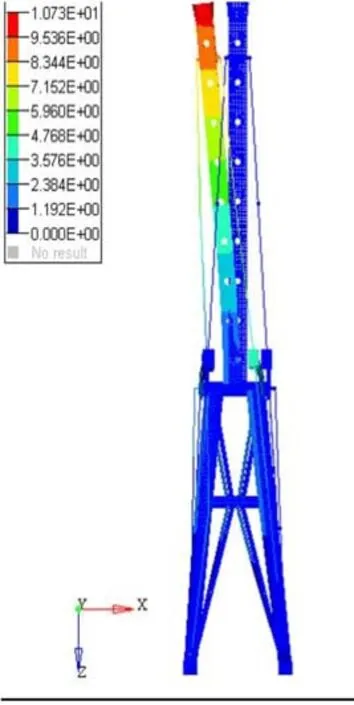

计算油泵的最大供油量q p:

式中,K为系统泄漏影响系数,取1.2。

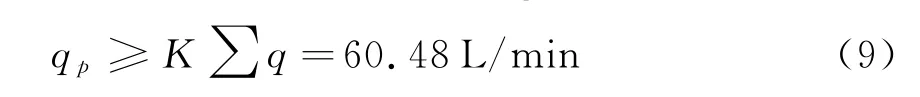

3.4 有限元分析计算

1)举升臂受力分析

举升臂均采用4 mm瑞典高强度钢板折弯焊成的封闭矩形结构,上举升连杆截面尺寸为380 mm×250 mm,下举升连杆的截面尺寸为270mm×250mm,有限元建模时,采用壳单元。计算时天线头采用集中质量等效,液压缸采用杆单元。固定下举升连杆底部转动轴和驱动油缸3下铰接点,分别计算三种工况:在天线头及上下举升连杆表面的-X、+Y、-Y三个方向施加风载荷。图10为应力最大工况-X方向举升臂应力分布云图,受力最大部位在下举升连杆底部转动部位,最大应力σmax=217.83 MPa<σ700,安全系数为3.2,满足设计要求。

图10 举升臂的应力分布云图

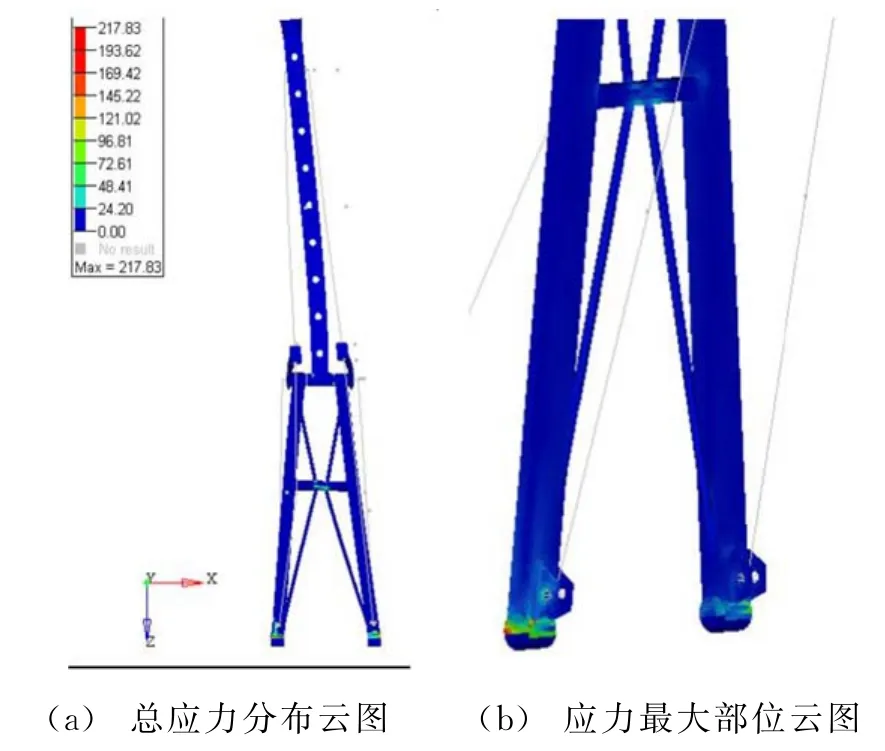

2)工作状态举升臂刚度校核

固定下举升连杆底部转动轴和驱动油缸3下铰接点,35 m/s风载(即水平风力2 445 N,扭矩6 243.5 Nm),设备重量800 kg情况下,算得举升机构工作状态下X方向天线中心处的变形如图11所示,最大变形量为10.37 mm,考虑各转轴的配合间隙引起的天线中心处变形,总变形小于20 mm,满足设计要求。

图11 举升臂整体结构变形云图

4 结束语

本文针对某型雷达的具体要求,设计了一种折叠式多连杆液压举升装置,对结构进行了系统的设计分析,实现了举升装置及电子设备高度集成于一辆载车,满足举升高度且运输不超限。相比其他类似机构具有举升高度高,刚强度好,结构简单、紧凑,操作方便等特点。

[1]HOLM J,HULTGREN T.Distributed Hydraulic System in Radar Systems-A Study of the Possibilities for Distributed Hydraulics in Giraffe AMB[D].Sweden:Chalmers University of Technology,2011.

[2]Bannister D J.Radar In-Fill for Greater Wash Area Feasibility Study-Final Report,ED02698[R].UK:COWRIE Ltd,2007:20-21.

[3]孙桓,陈作模,葛文杰.机械原理(第7版)[M].北京:高等教育出版社,2006.

[4]叶尚辉,李在贵.天线结构设计[M].西安:西北电信工程学院出版社,1986.

[5]房景仕,程辉明.大角度折叠机构的系统设计[J].雷达科学与技术,2010,8(5):480-485.FANG Jing-shi,CHEN Hui-ming.Design of Big Angle Folding Mechanism[J].Radar Science and Technology,2010,8(5):480-485.(in Chinese)

[6]张岚,弓海霞,刘宇辉.新编实用液压技术手册[M].北京:人民邮电出版社,2008.