真空热轧不锈钢复合板界面结合行为的研究

2014-03-20张心金祝志超刘会云

李 龙,张心金,祝志超,刘会云

(中国第一重型机械股份公司 能源装备材料科学研究所,天津 300457)

真空热轧不锈钢复合板界面结合行为的研究

李 龙,张心金,祝志超,刘会云

(中国第一重型机械股份公司 能源装备材料科学研究所,天津 300457)

为了研究真空热轧不锈钢复合板的结合行为,本文以热轧304不锈钢/Q345低碳钢复合板为研究对象,通过剪切试验及组织分析等手段研究了变形量及真空度对不锈钢复合板结合性能的影响规律.结果表明,轧制总变形量从35%增加到75%之后复合板的剪切强度大约可增加100 MPa.真空度降低会导致结合界面氧化程度增加,进而降低复合板的结合性能,当真空由0.1 Pa变为20 Pa时,界面氧化物的比例由约10%提高到约50%,剪切强度由440 MPa降低到了350 MPa左右.最后根据试验结果提出了热轧不锈钢复合板的结合行为.

热轧不锈钢复合板;变形量;真空度;剪切强度

热轧不锈钢复合低碳钢板(简称不锈钢复合板)具有功能性和结构性兼备的特征,在石油、化工、造船、冶金、发电及日用品等领域有着广泛的应用[1,2].国内外许多学者对双金属的轧制复合开展了很多研究[2],而界面结合质量是评价复合板复合性能的主要指标,因此在金属复合板生产技术发展的同时,金属复合机理的研究也在不断深入.迄今为止,用于阐述复合机理的理论很多,其中主要包括再结晶理论[3]、金属键理论[4]、能量理论[5]、扩散理论[6]及N.Bay理论[5,7]等.但上述的各种复合机理基本都是在冷轧的基础上提出来的,目前对热轧复合机理开展相关研究较少.对热轧复合板来说,除了元素扩散[8]、变形温度[9]及界面残余应力[10]之外,变形量[11,12]及界面真空度[13,14]对结合行为及结合质量都有较大的影响.

本文以热轧不锈钢复合板为研究对象,研究变形量及真空度对界面结合性能的影响规律,并提出了热轧不锈钢复合板的界面结合机理,为不锈钢复合板的工艺制定及性能控制提供参考.

1 试验方法

本文所用的304不锈钢(复材)和Q345低碳钢(基材)的化学成分如表1所示.实验用不锈钢材料的尺寸为300 mm×300 mm×10 mm(长×宽×厚),低碳钢材料的尺寸为300 mm×300 mm× 90 mm(长×宽×厚).将304不锈钢和Q345低碳钢的待复合面的氧化层去除,对称组坯后,对四周密封后进行抽真空处理[12],真空度选择为0.1、1、5和 20 Pa左右.将密封后的复合坯加热至1 200℃保温 2 h后进行轧制,原始厚度为200 mm,单道次压下量为20%左右,总压下量分别为35%、50%、65%和75%,终轧厚度对应为130、100、70和50 mm,轧后空冷到室温.

表1 复合板复材和基材材料的化学成分(质量分数)Table 1 Chemical composition of clad and base materials(mass fraction) %

用4%硝酸酒精溶液对复合板界面处进行浸蚀,在德国ZEISS生产的200 MAT金相显微镜及美国FEI生产的Quanta400扫描电镜(SEM)下观察复合板界面的微观组织,利用能谱仪(EDS)对复合界面两侧Cr、Ni等元素的分布进行分析,在Shimadzu HMV-2型硬度计测量显微硬度,载荷为10 g,时间为15 s.参照GB/T4334-2008金属和合金的腐蚀中不锈钢晶间腐蚀试验方法进行,试验条件为:10%草酸溶液,电流密度1 A/cm2,温度28~33℃,时间为90 s.在CSS-44300电子万能试验机上进行剪切变形实验,变形速度为1 mm/min.

2 结果与讨论

2.1 变形量对复合界面剪切强度的影响

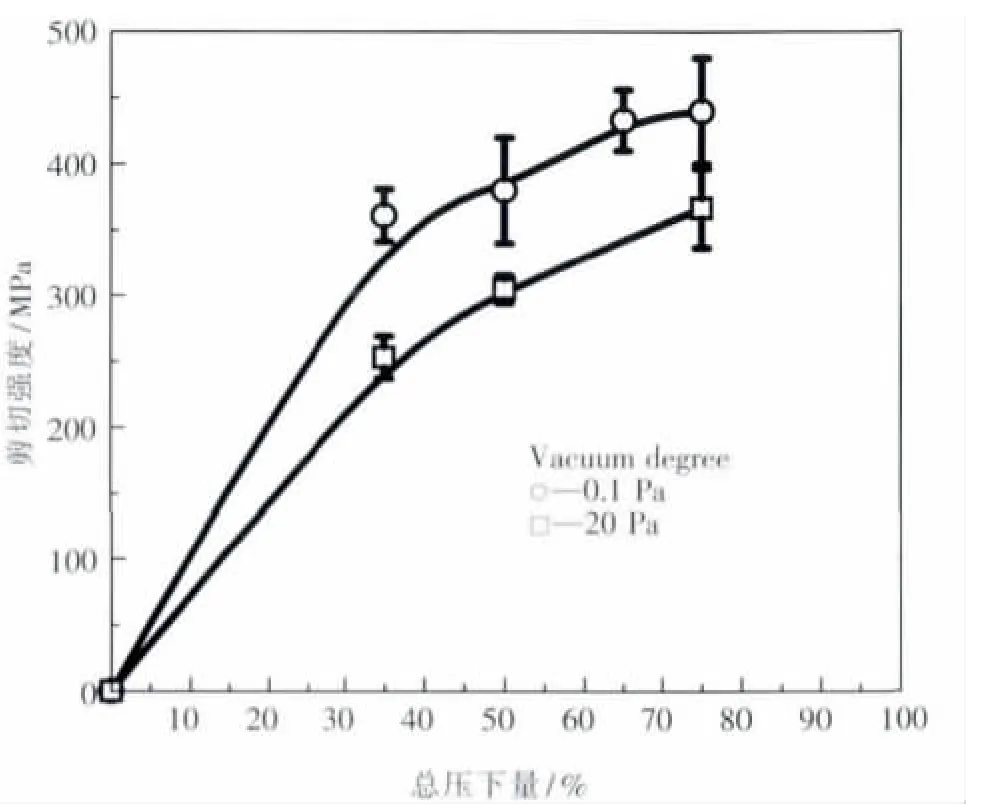

图1为热轧不锈钢复合板总变形量与界面剪切强度之间的关系(界面真空度为0.1 Pa),从图中可以看出,随着变形量的增加界面结合强度逐渐增加,当总压下量从35%增加到75%时,在较高的真空条件下(真空度为0.1 Pa左右),界面剪切强度从360 MPa到440 MPa,在较低的真空条件下(真空度为20 Pa左右),界面剪切强度从约250 MPa到约350 MPa.

轧制压下量的增加有利于破碎金属表面氧化膜,使内部新鲜金属在轧制过程中形成新生界面并在较大压力下结合,从而提高结合强度[7].对冷轧不锈钢/碳钢复合来说,首道次压下量不能低于50%,否则新生界面无法形成,在后续轧制过程中氧化膜难以分割破碎,即使提高轧制总压下量也无法获得良好的结合界面[15,16].对于热轧不锈钢复合板来说,在高温扩散和力的双重作用下,单道次压下量大于5%就可以实现局部的结合,当总压下量大于20%可实现完全结合[9,10].从图1也可以看出,总变形量为35%时,界面剪切强度达到了350 MPa.不过在轧制变形过程中,复材与基材屈服强度上的差异会导致不均匀的塑性变形,这种不均匀的塑性变形在各层金属间的结合界面上容易形成残余应力,而且残余应力会随着复合轧制变形量的增加而增加,对界面结合强度造成不良影响[11].从图1看出,压下量继续增加时,结合强度的增加趋势变缓,这种现象的产生应该是变形量与残余应力综合作用的结果.

图1 总压下量与界面剪切强度的关系Fig.1 Relationship between interface shear strength and total reduction during rolling

2.2 真空度对界面氧化物及结合强度的影响

图2为在不同真空度下界面的氧化物面积比例及对应的剪切强度.氧化物面积比例定义为氧化物的长度占界面长度的百分比,是对500倍的金相照片的多个视场进行测量计算得到的.

假设复合板的夹层间隙为0.5 mm,面积为300 mm×300 mm,并假定表面全部的Fe原子发生氧化生成 Fe2O3,根据计算,当真空度达到237 Pa时表面的Fe原子全部发生氧化,此时氧化物比例为100%,结合强度可认为为0,因此定义237 Pa为氧化的临界点.对真空度和剪切强度的关系也利用Boltzmann方程进行了拟合,具体如图2所示.从图2(a)也可以看出,当真空度小于10 Pa时,氧化物的比例变化并不明显,且剪切强度变化不大(图2(b)),随着真空度进一步降低(意味着氧气含量的增加),氧化变得越来越明显,当真空度为接近20 Pa时,氧化物的比例接近50%,剪切强度也从440 MPa降低到350 MPa左右.从图2(b)拟合的曲线可以预测,当真空度值高于 25 Pa时,剪切强度低于国家标准中(GBT8165-2008不锈钢复合钢板和钢带)对剪切强度的要求值210 MPa,因此,应避免在真空度值高于25 Pa下进行加热轧制.综合来看,为了减少界面的氧化并获得较高的剪切强度,建议不锈钢复合板真空热轧时界面的真空度的值小于10 Pa甚至更低.

2.3 热轧不锈钢复合界面结合机理的探讨

图3为光学显微镜下不锈钢复合界面的微观特征.从图3可以看出热轧不锈钢复合板可分为3个区:不锈钢I区、复合II区和Q345低碳钢III区.能谱分析结果表明,产生了不锈钢中的Cr和Ni元素向Q345低碳钢的扩散,Cr扩散的距离较远约为15 μm,Ni的扩散范围大约为4 μm.低碳钢和不锈钢之间的界面应为一过渡复合区(II区),该复合区可定义为包括宏观界面(图3)在内的Cr扩散的区域,即大约为15 μm左右.由于界面在高温下经历了很长时间,因此II区形成应与氧化物的破裂及元素扩散相关.扩散主要发生在高温变形阶段,随着塑性变形的加大,界面处实现由最初的点接触到面接触,最后由于元素的扩散实现了界面的紧密结合.

图3 不锈钢复合板的微观组织形貌(a)及界面复合区示意图(b)(真空度0.1Pa,总压下量75%)Fig.3 Optical microstructure(a)and sketch diagram(b)of stainless steel clad plate (vacuum 0.1Pa,total reduction 75%)

从图3(a)也可以看出远离界面的碳钢为铁素体+珠光体组织,接近界面50 μm区域内几乎没有珠光体,说明该区存在一定程度的脱碳.脱碳是由C元素的迁移造成的,碳钢侧C的质量分数(0.13%)高于不锈钢侧(0.04%)(见表1),二者之间的C存在较大的化学势,在高温下Q345低碳钢中C向不锈钢中扩散,使靠近界面的低碳钢侧发生脱碳现象[8,16].本文采用10%的草酸溶液对不锈钢进行电解腐蚀,通过观察晶间腐蚀的宽度来间接的对不锈钢侧的渗碳深度进行了评价,根据国标GB/T4334-2008确定晶间腐蚀后的三类组织,其宽度大约为100 μm,可认为是渗碳区的宽度.图3(b)示意图中C在不锈钢中的扩散界是根据草酸腐蚀后的三类组织宽度确定的,而低碳钢中的脱碳宽度是通过金相组织确定的(图3 (a)).

20世纪80年代,丹麦学者N.Bay运用电镜技术对固相结合表面进行剥离观察,发现在结合面上存在大量氧化膜碎片[7],此后在众多实验研究的基础上,提出了N.Bay机理.1986年,N.Bay等[17]在该机理中又考虑表面污染层(油污、水汽层)的影响,很好地预测了Al-Al冷轧复合后的结合强度.从实验结果可知,热轧不锈钢复合板的界面存在有氧化物,并且呈断续分布(图3),与N.Bay机理中的氧化层的分布非常一致,可以认为氧化物所处的位置为复合前的原始界面.因此,本文在N.Bay冷轧复合机理的基础上尝试提出了热轧不锈钢复合板界面复合的结合行为.在高温时硬度(强度)的高低顺序为:Hv(氧化物)>Hv(不锈钢)>Hv(低碳钢),并假设在加热时金属元素在接触的不锈钢和低碳钢之间不产生扩散,该结合行为涉及到的界面变化如图4所示.

图4 不锈钢低碳钢复合板界面结合机理Fig.4 Bonding mechanism between stainless steel and low alloy steel(a)—表面氧化层;(b)—氧化层破裂;(c)—氧化物挤入;(d)—界面反应;(e)—元素的扩散

(1)复合金属的表面在表面处理后或加热过程中会形成一层氧化层,为了简化起见,氧化层示意为一层(图4(a));

(2)轧制变形时在整个金属截面内产生塑性变形,在一定的变形程度下,塑性差的界面氧化层首先破裂(图4(b));

(3)在轧制的压力作用下,表面氧化层遭到破坏,内部的新鲜金属暴露出来,此时不锈钢和低碳钢在氧化物裂开处接触并形成接触界面(图4 (c));

(4)随着变形程度的逐渐增加,不锈钢和低碳钢开始发生反应,使得在整个接触面上相互接近到能够引起物理作用的距离,这时,不锈钢与低碳钢表面之间产生物理和化学的相互作用.主要体现为两种金属在塑性变形和热的作用下接触面的原子的交互作用,元素开始相互扩散,接触界面逐渐消失(图4(d));

(5)最后通过己经结合的物理接触面向周围扩散,在界面附近形成一个互扩散区(图4(e)虚线),从而形成碳钢和不锈钢之间良好的复合.随后在冷却过程中低碳钢发生铁素体相变,而不锈钢仍为奥氏体组织,腐蚀后会出现宏观的界面(图4(e)).

由于轧制变形的时间较短,可认为扩散主要发生在轧制变形结束后,并形成最终的扩散界.按最高温度1 200℃对Ni的扩散进行计算发现,在轧制期间(小于200 s)Ni扩散的距离小于1μm,因此假设扩散主要在轧制变形结束后进行从理论上是合理的.从实验结果可以看出,热轧不锈钢复合板的结合界面并不是一个几何面,实际上是具有一定厚度、由不锈钢和低碳钢交互反应产生冶金结合并伴有元素扩散的一个区域,即复合II区(见图3).对于双金属固相复合机理的认识目前仍在继续,但是由于测试手段的局限性,同时由于实验研究难以排除各种因素的交互作用,规律性不强,因此有必要进一步提高研究水平,完善实验手段.

3 结论

(1)随着变形量的增加,热轧304不锈钢/ Q345复合板界面剪切强度增加,随着总变形量从35%增加到75%,不锈钢复合板的剪切强度增加大约100 MPa.

(2)真空度越低,表面氧化越明显,真空度低于10 Pa时,界面氧化物的比例变化并不明显,当真空度接近20 Pa时,界面氧化物的比例接近50%.剪切强度降低到了350 MPa左右.

(3)不锈钢复合板结合界面应为两种金属在塑性变形和热的双重作用下形成的一个原子交互作用、元素相互扩散的结合区域.剪切强度的大小实际上体现的是该结合区域的剪切强度.

[1]L Li,F Yin,K Nagai.Progress of laminated materials and clad steels production[J].Materials Science Forum,2011,675-677:439-447.

[2]L Li,K Nagai,F Yin.Progress in cold roll bonding of metals[J].Sci Technol Adv Mater,2008,9(023001):11.

[3]J M Parks.Recrystallization welding[J].Welding Journal Supplement,1953,32(5):209-222.

[4]M S Burton.Metallurgical principles of metal bonding[J].The Welding Journal,1954,33(11):1051-1057.

[5]J A Cave,J D Williams.The mechanism of cold pressure welding by rolling[J].J Inst Met,1973,101:203-207.

[6]Y Mitani,R Vargas,M Zavala.Deformation and diffusion bonding of aluminide coated steels[J].Thin Solid Films,1984,111(1):37-42.

[7]N Bay.Mechanisms producing metallic bonds in cold welding[J].Welding Research Supplement,1983,5:137-142.

[8]胡兆辉.极厚复合钢板实验研究[D].沈阳:东北大学,2008.

(Hu Zhaohui.Experiment study on heavy gauge compound plate[D].Shenyang:Northeastern University,2008.)

[9]福田隆,齊藤康信.圧延によるクラッド鋼製造技術[J].塑性と加工(日本塑性加工学会誌),2003,44(512):916-921.

(Fukuda Takashi,Saitoh Yasunobu.Production technology of roll bonded clad steel plates[J].Journal of JSTP,2003,44 (512):916-921.)

[10]董洁,吴成,庞玉华,等.Q235/304碳钢/不锈钢复合板界面结合的有限元模拟[J].特殊钢,2008,29(3):36-38.

(Dong Jie,Wu Cheng,Pang Yuhua,et al.Finite element simulation of Q235/304carbon steel stainless steel clad sheet interface combination[J].Special Steel,2008,29(3):36-38.)

[11]佟建国,陈蓉,包卫平,等.25Cr5MoA钢/微合金钢/ Q235钢的复合轧制[J].北京科技大学学报,2009,31

(2):186-192.(Tong Jianguo,Chen Rong,Bao Weiping,et al.Composite rolling of three-layer iron-based metals of 25Cr5MoA steel/ micro-alloyed steel/Q235 steel[J].Journal of University of Science and Technology Beijing,2009,31(2):186-192.)

[12]李龙,张心金,刘会云,等.热轧不锈钢复合板界面氧化物夹杂的形成机制[J].钢铁研究学报,2013,25(1):52-56.

(Li Long,Zhang Xinjin,Liu Huiyun,et al.Formation mechanism of oxide inclusion on the interface of hot-rolled stainless steel clad plates[J].Journal of Iron and Steel Research,2013,25(1):52-56.)

[13]Y Ueda,H Murakawa,N X Ma.Measuring method for residual stresses in explosively clad plates and a method of residual stress reduction[J].Journal of Engineer Materials and Technology,1996,118:576-582.

[14]谢广明,骆宗安,王光磊,等.真空轧制不锈钢复合板的组织和性能[J].东北大学学报(自然科学版),2011,32 (10):1398-1401.

(Xie Guangming,Luo Zongan,Wang Guanglei,et al.Microstructure and properties of stainless steel clad plate by vacuum rolling cladding[J].Journal of Northeastern University (Natural Science),2011,32(10):1398-1401.)

[15]祖国胤,王宁,于九明,等.不锈钢/碳钢冷轧复合机理的研究[J].钢铁研究,2004,8(4):32-34.

(Zu Guoyin,Wang Ning,Yu Jiuming,et al.Research on bonding mechanism of composite cold rolling plate of stainless steel/steel[J].Research of Iron and Steel,2004,8(4):32-34.)

[16]N V Rao,D S Sarma,S Nagarjuna.Influence of hot rolling and heat treatment on structure and properties of HSLA steel explosively clad with austenitic stainless steel[J].Mater Sci Technol,2009,25(11):1387-1396.

[17]N Bay. Cold Welding 1:Characteristics, bonding mechanisms,bond strength[J].Metal Construction,1986,6:369-372.

Investigation on bonding of stainless steel clad plate by vacuum hot rolling

Li Long,Zhang Xinjin,Zhu Zhichao,Liu Huiyun

(Materials Research Institute for Energy Equipment,China First Heavy Industries,No.21 B-9,Hongda Street,Economic-Technological Development Area,Tianjin 300457,China)

Effect of deformation and vacuum degree on the interface bonding of stainless steel clad low carbon steel plate was investigated by using optical microscopy,scanning electron microscopy(SEM)and Energy Disperse Spectrum(EDS)analysis,and the bonding strength and micro-hardness was tested.It was shown that an increment of 100 MPa in bonding strength was found with the increment in deformation degree from 35%to 75%.While,decrement in vacuum degree from 0.1 Pa to 20 Pa would result in decrement in bonding strength from 440 MPa to 350 MPa caused increment in area ratio of oxides from 10%to 50%.Interface bonding mechanism between stainless steel and carbon steel was suggested based on element distribution and microstructure.

hot rolled stainless steel clad plate;deformation degree;vacuum degree;shear strength

TG 33

A

1671-6620(2014)01-0046-05

2013-06-21.

国家863计划资助项目2013AA031302.

李龙 (1977—),男,博士,工程师,E-mail:lichen040928@163.com.