红格矿深还原—熔分过程及钒、铬走向的研究

2014-03-20何桂珍都兴红唐竹胜娄太平涂赣锋

何桂珍,都兴红,张 凯,唐竹胜,娄太平,涂赣锋

(1.东北大学 材料与冶金学院,沈阳 110819;2.辽宁博联特冶金科技有限公司,抚顺 113122)

红格矿深还原—熔分过程及钒、铬走向的研究

何桂珍1,都兴红1,张 凯1,唐竹胜2,娄太平1,涂赣锋1

(1.东北大学 材料与冶金学院,沈阳 110819;2.辽宁博联特冶金科技有限公司,抚顺 113122)

深还原—熔分固相还原后的金属化球团生产钒铬生铁是利用红格矿的途径之一.由于V2O5与Cr2O3的赋存、分布以及冶炼过程中的走向基本一致,综合回收利用二者可一起考虑.为了提高钒、铬回收率,实现钛和铁的有效分离,通过单因素试验考察了在氩气保护下,配料的碱度、深还原—熔分温度和配碳量对熔分过程和钒、铬走向的影响.结果表明,当熔渣碱度为1.2,配碳量为0.5%,熔分时间为15 min,熔分温度为1 610℃时,渣铁的分离效果较好,且有利于钒、铬熔于铁相.

红格矿;深还原—熔分;钒;铬;分配比

攀西红格南矿区与周边其他钒钛磁铁矿相比,除含有铁、钛、钒之外,铬含量约占全国已探明储量的两倍,是目前我国最大的铬矿资源.为确保红格南矿区规模化、集约化开发,《钒钛资源综合利用和产业发展“十二五”规划》提出在铬、镍、钴等共伴生金属资源实现规模化回收之前,南矿区作为国家重要战略资源储备,暂时实行封闭性保护.迄今为止,只对该地区的红格钒钛磁铁矿进行了前期地勘、矿石物质成分、工艺性质及选冶的研究[1].由于我国铬矿资源匮乏,每年都需要高成本大量进口,因此研究红格矿中钒铬钛铁综合回收是实现该矿区开发利用的根本保证.

近年来,针对固相还原法处理钒钛磁铁矿出现了不少学术研究,但距离工业化生产仍有一定差距,难以经济有效地解决钒钛磁铁矿的有效分离以及有价元素利用率低等关键问题[2~4].目前固相还原—熔分工艺中存在的主要问题是还原后所得金属化球团在熔分过程中钒铬易被二次氧化而降低了回收率.为防止钒铬二次氧化,可在熔分时配加一定量碳粉,即进行深还原—熔分处理.本文重点研究深还原—熔分过程的影响因素,探讨不同条件下,钒铬的走向以及它们在渣金两相间的分配比例,以期优化出合理的深还原—熔分条件,为红格矿中钒铬综合回收提供参考.

1 实验

根据红格钒铬钛铁矿固相还原后的金属化球团成分,用分析纯试剂配制实验物料,其组成见表1.其中CaO由CaCO3煅烧制得,固定质量比m(CaO)∶m(MgO)=8∶7,通过改变(CaO+MgO)与 SiO2的用量调节熔渣碱度 R =(质量比).选用无烟煤(固定碳质量分数>75%)作还原剂.

表1 实验物料组成及含量(质量分数)Table1 Composition and content of the experiment samples(mass fraction) %

选取一定碱度物料80 g并配加一定量还原剂,混匀、压块,放入 50 mm×84 mm石墨坩埚,置于XG-40型高频感应炉中,加热至指定温度,恒温15 min,进行深还原—熔分实验,全程通入氩气保护.用红外测温仪测定熔分温度,采用分光光度法测定金属相和渣相中钒、铬的含量,通过XRD对深还原—熔分产物进行物相分析,利用SEM对熔分渣进行显微形貌观察.

2 结果与讨论

2.1 碱度对熔分过程的影响

固定熔分温度为1 610℃,配碳量0.25%,熔分时间为15 min,在氩气保护下,通过调节熔渣的碱度来考察熔分过程及其对钒、铬走向的影响.

图1和图2分别为不同碱度条件下,钒、铬在铁相和渣相中的含量变化.根据图1,随着碱度的提高,铁相中钒的含量先增加后逐渐减少,渣相中则与之相反.由图2可知,改变碱度对铬的影响与钒基本一致,铬、钒易与铁形成固溶体.

图2 碱度对铬走向的影响Fig.2 The effect of alkalinity on the going direction of Chromium

提高碱度,即提高配料中CaO和MgO含量,则熔渣黏度加大[5],且渣的熔点随着碱度升高呈下降趋势,有利于渣铁分离.于华财[6],郭世汉[7]提出在精炼渣系中加入活性石灰(CaO),会使体系的熔点由1 450℃降到1 370℃,精炼渣吸附夹杂物的能力相应提高,从而改善了精炼效果.所以提高碱度有利于使钒铬留在金属相中.但随着碱度继续升高,钒与铬有可能与CaO或MgO作用生成钒酸盐或铬酸盐,使之进入渣相.综合考虑,后续试验选择熔渣碱度为1.2.

钒、铬的分配比系指钒与铬分别在金属相中的质量分数与它们的氧化物在渣相中的质量分数之比,即:

式中:LV、LCr分别代表钒与铬的分配比.

图3为不同碱度下,钒与铬在金属相和渣相的分配比.由图3可知,当碱度为1.2时,钒的分配比LV=1.39,铬的分配比LCr=3.18,钒与铬在金属相中相对较多,且深还原—熔分效果较好,易形成海绵铁.

图3 不同碱度下钒、铬的分配比Fig.3 Distribution ratio of V to Cr in different alkalinity

2.2 配碳量对熔分过程的影响

固定熔分温度为1 610℃,碱度为1.2,熔分时间为15 min,在氩气保护下,通过调节配碳量来考察熔分过程以及对钒、铬走向的影响.

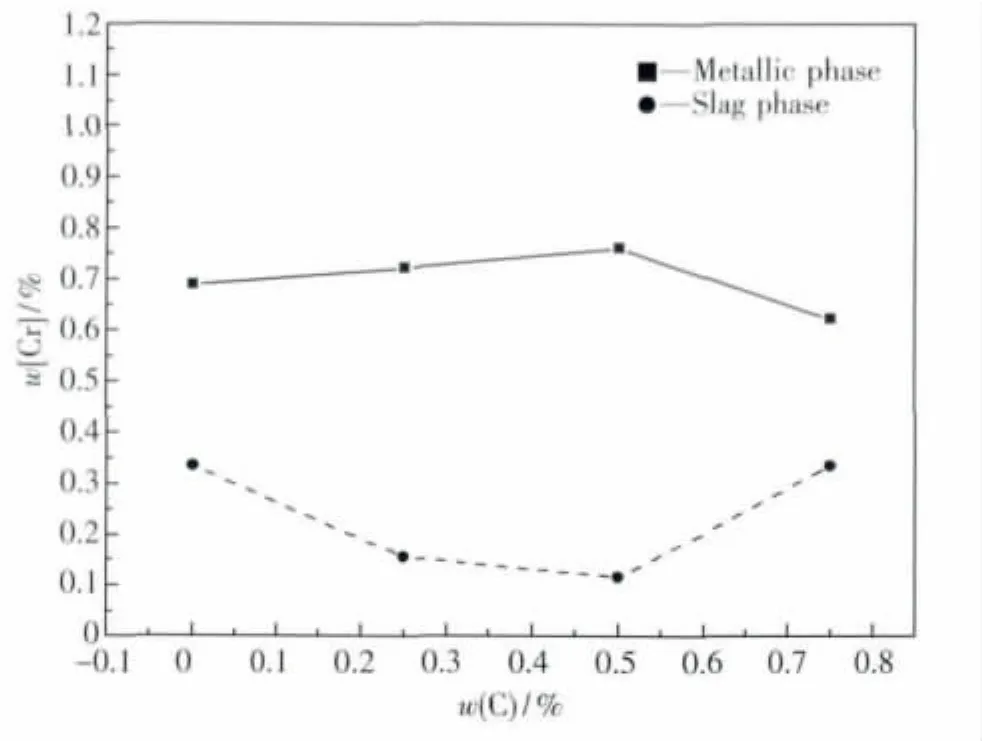

图4和图5分别为不同配碳量时,渣金两相中钒铬含量变化.根据图4和图5,熔分后钒、铬的走向基本一致,随着配碳量增加至0.5%,熔分后金属相中的钒、铬含量呈升高趋势,但继续增加配碳量,金属相中钒、铬含量会有所减少;渣相中钒、铬含量与金属相中钒、铬含量呈对应关系.

在配碳量较低时,熔分时钒、铬易发生二次氧化而进入渣相:

图5 配碳量对铬走向的影响Fig.5 The effect of carbon content on the going direction of Chromium

加入一定量的碳粉可有效阻止钒、铬二次氧化,V2O5和Cr2O3重新被还原:

但配碳量过多,会阻碍传质过程,影响渣铁分离效果.另一方面过量的碳在高温下会与钛氧化物发生还原反应,生成TiC.而TiC的存在使得熔池黏度增加,阻碍了传质过程,致使一部分钒、铬无法进入铁相,故影响分离效果.

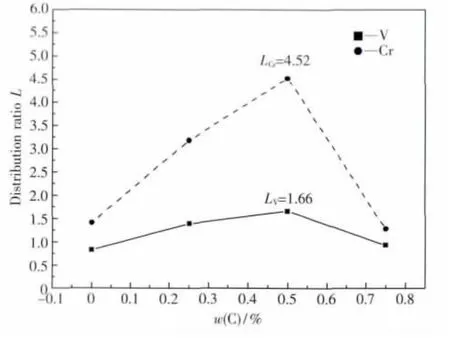

图6 不同配碳量下钒、铬的分配比Fig.6 Distribution ratio of V to Cr in different carbon content

图6为不同配碳量下钒、铬在金属相和渣相的分配比图.由图6可知,随着配碳量的增加,钒和铬的分配比均是先增大后减少,且在配碳量为0.5%时,钒的分配比LV=1.66,铬的分配比LCr= 4.52,均达到最大值.由此表明,配碳量为0.5%时,固相深还原—熔分效果较好,有利于钒、铬进入金属相.

2.3 深还原—熔分温度对熔分过程的影响

固定碱度为1.2,配碳量为0.5%,熔分时间为15 min,在氩气保护下,通过调节熔分温度考察熔分过程及温度对钒、铬走向的影响.

图7和图8分别是不同温度下渣金两相中钒、铬的含量.由图7可知,金属相中的钒含量随温度变化不大,当熔分温度过高时,渣中的钒含量相对较高.根据图8,金属相中铬含量先上升后缓慢下降,渣相中铬含量变化与钒类似.

图7 深还原—熔分温度对钒走向的影响Fig.7 The effect of deep reduction-melting separation temperature on the going direction of Vanadium

图8 深还原—熔分温度对铬走向的影响Fig.8 The effect of deep reduction-melting separation temperature on the going direction of Chromium

图9为不同熔分温度下钒和铬在金属相和渣相的分配比.根据图9,当熔分温度为1 610℃时,钒、铬的分配比较高,分别为1.66和4.52.说明此时固相深还原—熔分效果较好.

图9 不同深还原—熔分温度下钒、铬的分配比Fig.9 Distribution ratio of V to Cr in different deep reduction-melting separation temperature

图10为碱度1.2,配碳量0.5%,熔分时间15 min,氩气保护下,不同深还原—熔分温度下的SEM图谱.由图10可知,随着熔分温度提高,渣铁分离程度也不断提高.但在熔分温度下(1 527~1 727℃),会使TiO2逐级还原:TiO2→Ti3O5→Ti2O3→TiO→TiC→Ti(Fe).在一定条件下,不同价态的钛氧化物是共存的,比例随熔分温度和还原度大小而变化[8].熔分温度高,易生成TiC,它会显著增加熔体的黏度,恶化炉渣的物理化学性能,不利于渣铁分离.因此,为了更有利于熔分,使钒、铬进入金属相,应尽量避免TiO2过度还原.综合考虑熔分效果及钒铬的分配,深还原—熔分温度控制在1 610℃比较适宜.

2.4 熔分后金属相和渣相的物相结构分析

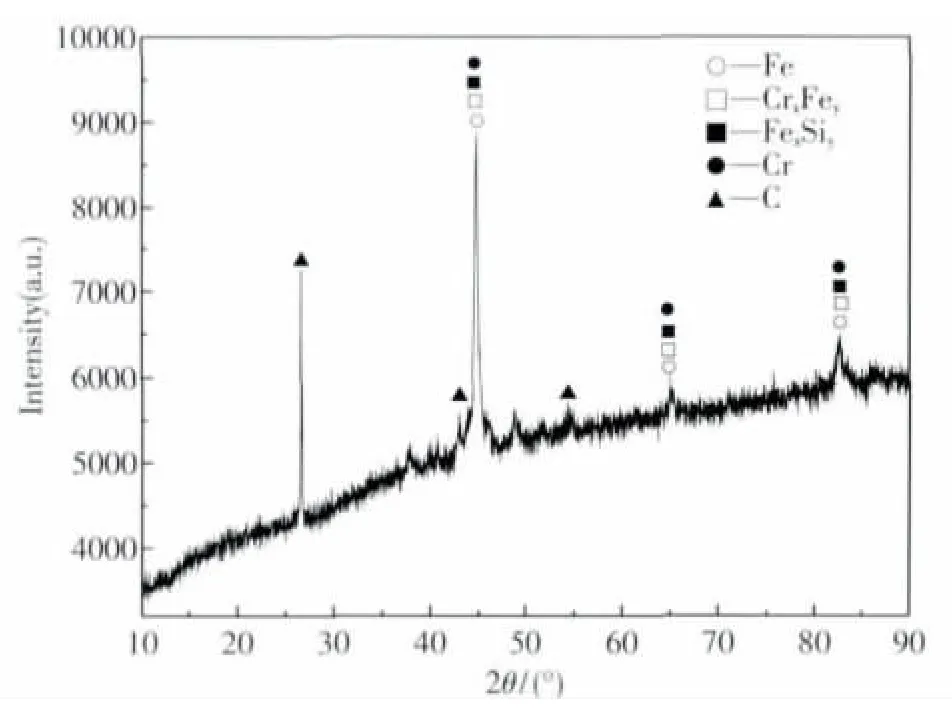

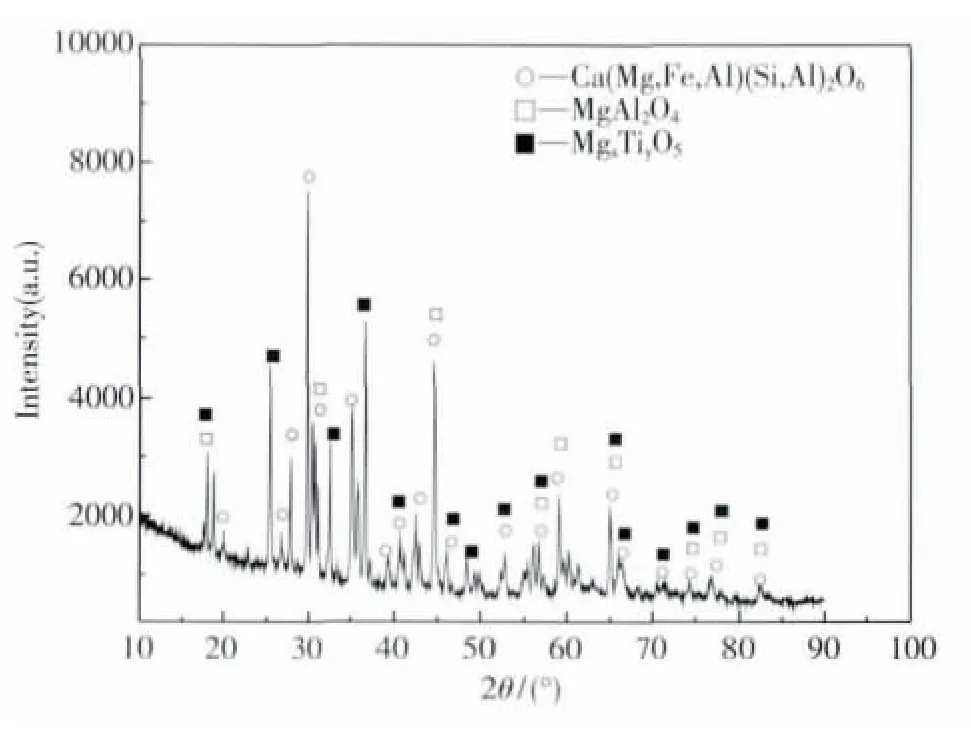

图11和图12分别为熔分温度为1 610℃,熔分时间为15 min,碱度为1.2,配碳量为0.5%,在氩气保护下,熔分后金属相和渣相的 XRD图谱.

根据图11,金属相中主要是Fe,另外含有少量Cr,铬铁,未反应的碳,以及硅铁等;V因含量较少,在XRD图谱中难以显示出来.由图12可知,渣中主要包含Ca(Mg,Fe,Al)(Si,Al)2O6,镁铝尖晶石等,这是由于MgO、CaO和Al2O3在1 727℃(熔分温度上限)几乎不能被还原而直接进入钛渣中[9],Ti和Mg形成MgxTiyO5.

3 结论

(1)在氩气保护下,配加一定量的碳粉,经过高温熔融处理后,金属相与渣相能够充分分离,达到熔分的目的.

图10 不同深还原—熔分温度下渣相SEM谱图Fig.10 SEM photograph of the slag at different deep reduction-melting separation temperature(a)—1 500℃;(b)—1 550℃;(c)—1 610℃;(d)—1 680℃

图11 金属相的XRD图谱Fig.11 The XRD spectrum of the metallic phase

(2)调整熔渣的碱度,可有效改善熔渣的黏度和溶化性温度,当碱度为1.2时,熔分效果较好.

(3)配加碳粉有助于阻碍钒、铬在熔分过程中被二次氧化,起到深还原的作用,提高钒、铬的回收率.但配碳量过高,会阻碍传质并使TiO2还原为 TiC,不利于渣铁分离.适宜的配碳量为0.5%.

图12 渣相的XRD图谱Fig.12 The XRD spectrum of the slag phase

(4)适当升高深还原—熔分温度有利于渣金分离.但温度过高,易生成TiC,增加熔体的黏度.合理的深还原—熔分温度为1 610℃.

(5)在优化条件下经深还原—熔分处理后可最大限度地使钒、铬留在金属相中,此时分配比LV=4.52,LCr=1.66.

[1]张建廷.红格铁矿铬的赋存、分布与回收利用[J].四川有色金属,2005,(1):1-4.

(Zhang Jianting.Occurrence,distribution and recovery of Chromium in Hongge iron ore[J].Sichuan Nonferrous Metals,2005,(1):1-4.)

[2]Filippou D,Hudon G.Iron removal and recovery in the titanium dioxide feedstock and pigment industries[J].Journal of the Minerals,2009,61(10):36-42.

[3]刘征建,杨广庆,薛庆国,等.钒钛磁铁矿含碳球团转底炉直接还原实验研究[J].过程工程学报,2009,9(1): 51-55.

(Liu Zhenjian,Yang Guangqing,Xue Qingguo,et al.Research on direct reduction of coal-containing pellets of vandic-titanomagnetite by rotary hearrh furnace[J].The Chinese Journal of Process Engineering,2009,9(1):51-55.)

[4]El-Guindy M,Davenport W.Kinetics and mechanism of ilmenite reduction with graphite[J] .Metallurgical and Materials Transaction B,1970,1(6):1729-1734.

[5]葛永肖.二元碱度对四元渣系(CaO-Al2O3-MgOSiO2)物理性能的影响[C]//河北省冶金学会、河北钢铁集团唐钢公司.河北省2011年炼钢连铸生产技术与学术交流会论文集.中国河北石家庄:中国会议,2011:67-70.

(Ge Yongxiao.Influence of basicity on physical properties of quarternary systerm of slag(Al2O3-CaO -MgO -SiO2)[C]//Hebei Institute of Metallurgy、Hebei Iron and Steel Group,Tangshan company.Hebei proceedings of steelmaking continuouscasting production technology and academic exchange in 2011.Hebei shijiazhuang,China:Chinese Meeting,2011:67-70.)

[6]郭世汉.活性石灰在冶金生产中的应用[J].耐火与石灰,2007,32(5):1-2.

(Gue Shihan.Application of active lime in metallurgy[J].Refractories&Lime,2007,32(5):1-2.)

[7]周英明.40 t LF炉精炼渣系优化与研究[D].湖南:中南大学,2007.

(Zhou Yingming.System optimization and research of 40 tons of LF furnace refining slag[D].Hunan:Central South University,2007.)

[8]王延忠,曾桂生,朱云,等.电炉熔炼钛精矿的热力学讨论[J].南方冶金,2004,138(3):10-13.

(Wang Yanzhong,Zeng Guisheng,Zhu Yun,et al.A thermodynamic analysis of the reduction smelting of ilmenite[J].Southern Iron and Steel,2004,138(3):10-13.)

[9]烟征,张国华,张梅,等.攀枝花钒钛磁铁矿还原熔分规律初步研究[J].中国稀土学报,2010,360-364.

(YanZheng,ZhangGuohua,ZhangMei,etal.A preliminary study of the law of reduction-smelting separation of Panzhihua vanadium-titanium magnetite[J].Journal of the Chinese society of rare earths,2010,360-364.)

Research on the process of deep reduction-smelting separation of hongge ore and the trend of V,Cr

He Guizhen1,Du Xinghong1,Zhang Kai1,Tang Zhusheng2,Lou Taiping1,Tu Ganfeng1

(1.School of Materials and Metallurgy,Northeastern University,Shenyang 110189,China; 2.Liaoning BLT Metallurgical Technology Limited Compangy,Fushun 113122,China)

Deep reduction-smelting separation of the solid reduced metalized pellets to product vanadium,chromium iron is one of ways to utilize the Hongge ore.Owing to the coexistence,distribution and the going direction during smelting of V2O5and Cr2O3are similar,comprehensive recovery and utilization of both elements can be considered together.In order to improve the recovery of vanadium and chromium,and to achieve an effective separation of titanium from iron,the single–factor tests were taken to investigate the effects of the alkalinity,temperature and carbon content in an atmosphere of Ar on the process of the deep reduction–smelting separation of Hongge ore and the going direction of V,Cr.The results showed that when alkalinity is 1.2,carbon content is 0.5%,smelting separation time is 15min and smelting separation temperature is1 610℃,the separation of slag and iron is better and it is beneficial for vanadium,chromium to dissolve into the iron phase.

hongge ore;deep reduction–smelting separation;vanadium;chromium;distribution ratio

TF 55

A

1671-6620(2014)01-0015-05

2013-07-18.

国家重大基础研究发展计划项目 (2007CB613503),攀枝花市科技攻关项目 (2011CY-G-9).

何桂珍 (1988—),女,东北大学硕士研究生,E-mail:hgzh1988@tom.com;涂赣峰 (1964—),男,教授,博士生导师.

book=4,ebook=191