鞍钢使用大比例赤铁矿生产氧化球团的研究

2014-03-20翟立委周明顺徐礼兵沈峰满

翟立委,周明顺,姜 鑫,刘 杰,张 辉,徐礼兵,沈峰满

(1.鞍钢股份有限公司 技术中心,辽宁 鞍山 114009;2.东北大学 材料与冶金学院,沈阳 110004)

鞍钢使用大比例赤铁矿生产氧化球团的研究

翟立委1,周明顺1,姜 鑫2,刘 杰1,张 辉1,徐礼兵1,沈峰满2

(1.鞍钢股份有限公司 技术中心,辽宁 鞍山 114009;2.东北大学 材料与冶金学院,沈阳 110004)

针对鞍山矿业大孤山球团厂生产氧化球团用磁铁矿不足的问题,进行了大比例赤铁矿生产氧化球团的实验室研究和半工业化链蓖机—回转窑生产试验.实验室研究结果表明,鞍千赤铁矿配比不超过40%时,球团矿抗压强度大于2 500 N/个,低温还原粉化指数RDI+3.15大于82.05%,还原膨胀指数RSI小于15.02%,均能满足现代化大高炉生产的要求.工业试验表明,鞍千赤铁矿配比不超过40%时,生产稳定,产品质量全面满足鞍钢炼铁原料的技术要求.2011年进行了推广应用,生产实际结果表明,2011年比基准期增长创效4.2亿元.

赤铁矿;球团;高炉;链蓖机—回转窑

鞍山矿业大孤山球团厂2005年建厂生产以来,采用链蓖机—回转窑为酸性氧化球团生产线.球团生产所使用的大磁铁精矿和调军台铁精矿配比为75∶25,生产稳定,球团矿生球、成品球指标及冶金性能均能满足炼铁需求.但近年来,鞍钢矿业矿山采场结构变化较大,特别是磁铁矿不足的问题突出,磁精矿紧缺,给球团生产造成很大影响.为确保炼铁原料需求,稳定球团矿生产量,提高球团矿生产中赤铁精矿的添加比例势在必行.

众所周知,赤铁矿生产氧化球团比较困难,且影响因素及影响规律复杂[1~7].因此,为增加鞍钢球团用铁料品种及提高赤铁矿配比,首先在鞍钢技术中心进行了鞍千赤铁精矿生产球团矿的实验室研究.以鞍千赤铁精矿替代调军台磁铁精矿进行单因素实验,检测分析生球及成品球的性能指标,确定应用于工业生产的试验方案.然后,在鞍矿公司大孤山链蓖机—回转窑球团厂进行了工业化试验生产.

1 试验原料

1.1 原料成分及粒度分析

造球所用铁精矿(大磁、调军台、鞍千)和皂土的化学成分及粒度组成分别如表1和表2所示.其中,大磁和调军台为磁铁精矿,鞍千为拟提高配矿比例(替代调军台)的赤铁精矿.

表1 铁精矿和皂土化学成份(质量分数)Table 1 Chemical composition of iron ore concentrate and bentonite(mass fraction) %

表2 铁精矿的粒度分布和比表面积Table 2 Size distribution and specific surface area of iron ore concentrate

由表2可见,鞍千铁精矿和调军台铁精矿的粒度组成相近,对铁精矿造球性能的影响应该相差不大.比表面积是衡量粉末物料造球性能的另一个物理量,适合于造球的铁精矿比表面积要求应大于1 900 cm2/g.由表2可见,大磁铁精矿的比表面积略大于调军台铁精矿和鞍千铁精矿,三者均远大于1 900 cm2/g,都是较好的造球原料.

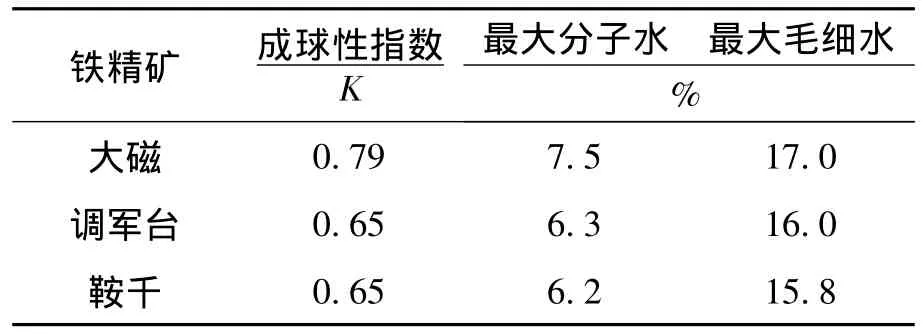

1.2 铁精矿成球性指数

大磁、调军台、鞍千三种铁精矿的成球性指数如表3所示[8].由表可见:(1)大磁精矿的成球性指数最高,K=0.79,接近于优成球性的指标要求;(2)鞍千精矿与调军台精矿的成球性指数均为K=0.65,介于0.60~0.80之间,表明其成球性较好,属于良好成球性物料.此外,矿石是否适合于造球还与矿物的本身性质相关,如矿物的致密程度、脉石种类、颗粒形状、毛细水迁移速度等.

表3 铁精矿成球性指数Table 3 Pelletizing indices of iron ore concentrate

2 实验室试验

2.1 造球试验

造球试验配矿方案列于表4.表中,序号1~3分别为单独使用大磁、调军台、鞍千精矿进行造球;序号4、6、8为调军台分别以30%、40%、50%与大磁精矿搭配造球;序号5、7、9为鞍千精矿代替调军台精矿,分别以30%、40%、50%与大磁精矿搭配造球.根据生产实际固定皂土配比为1.2%,混合料水分8.5%~9.0%.生球制备采用圆盘造球机(直径为1 000 mm,转速为32 r/min,倾角47(°)),将直径约Ф12 mm的生球进行强度性能检测,检测结果也列于表4.

由表4可见:(1)试验所用的三种铁精矿中,100%大磁精矿配料得到的生球强度最高,生球落下强度为9.40次/球,抗压强度为15.03 N/球,干球抗压强度为52.30 N/球,远高于其他两种精矿造球.(2)大磁精矿与调军台精矿(或鞍千精矿)搭配造球时,随着大磁精矿配比的减少,生球落下强度、抗压强度及干球抗压强度都随之降低.(3)100%鞍千精矿与100%调军台精矿得到的生球强度相差不大,鞍千精矿取代同比例调军台精矿,与大磁精矿搭配造球时,得到的生球强度相差也不大,但鞍千精矿(或调军台精矿)配比越多,生球强度越差.

由试验结果认为,不同配矿条件下生球强度的差异主要由铁矿粉成球性指数不同所致.如表3所示,大磁精矿的成球性指数K最高,调军台精矿和鞍千精矿略低.因此,100%大磁精矿球团强度最大,调军台精矿和鞍千精矿得到的球团强度略差,同比例调军台或鞍千精矿得到的球团强度相差不大.

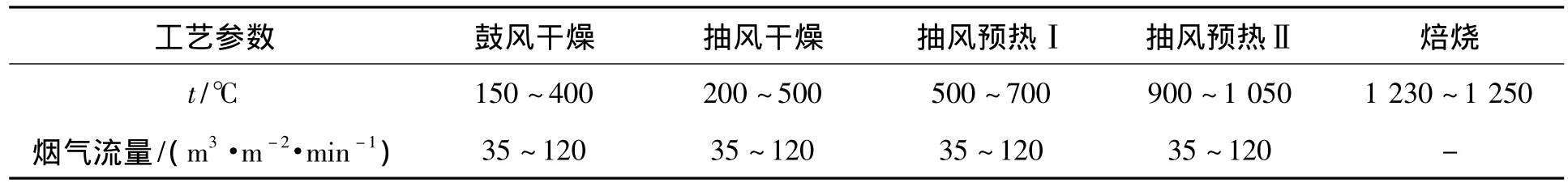

2.2 成品球团冶金性能分析

将由试验所得生球在焙烧杯内焙烧.焙烧杯技术参数如表5所示,焙烧时间为25 min,焙烧后成品球团的化学成分列于表6.由表6可知,成品球团矿FeO含量都小于0.25%,表明生球中的Fe3O4都被有效地氧化焙烧成Fe2O3.

表4 造球配矿方案及生球强度Table 4 Pelletizing mixture and the strength of green ball

表5 焙烧杯技术参数Table 5 Technical parameters for pellets induration

表6 成品球团化学成分(质量分数)Table 6 Chemical composition of product pellets(mass fraction) %

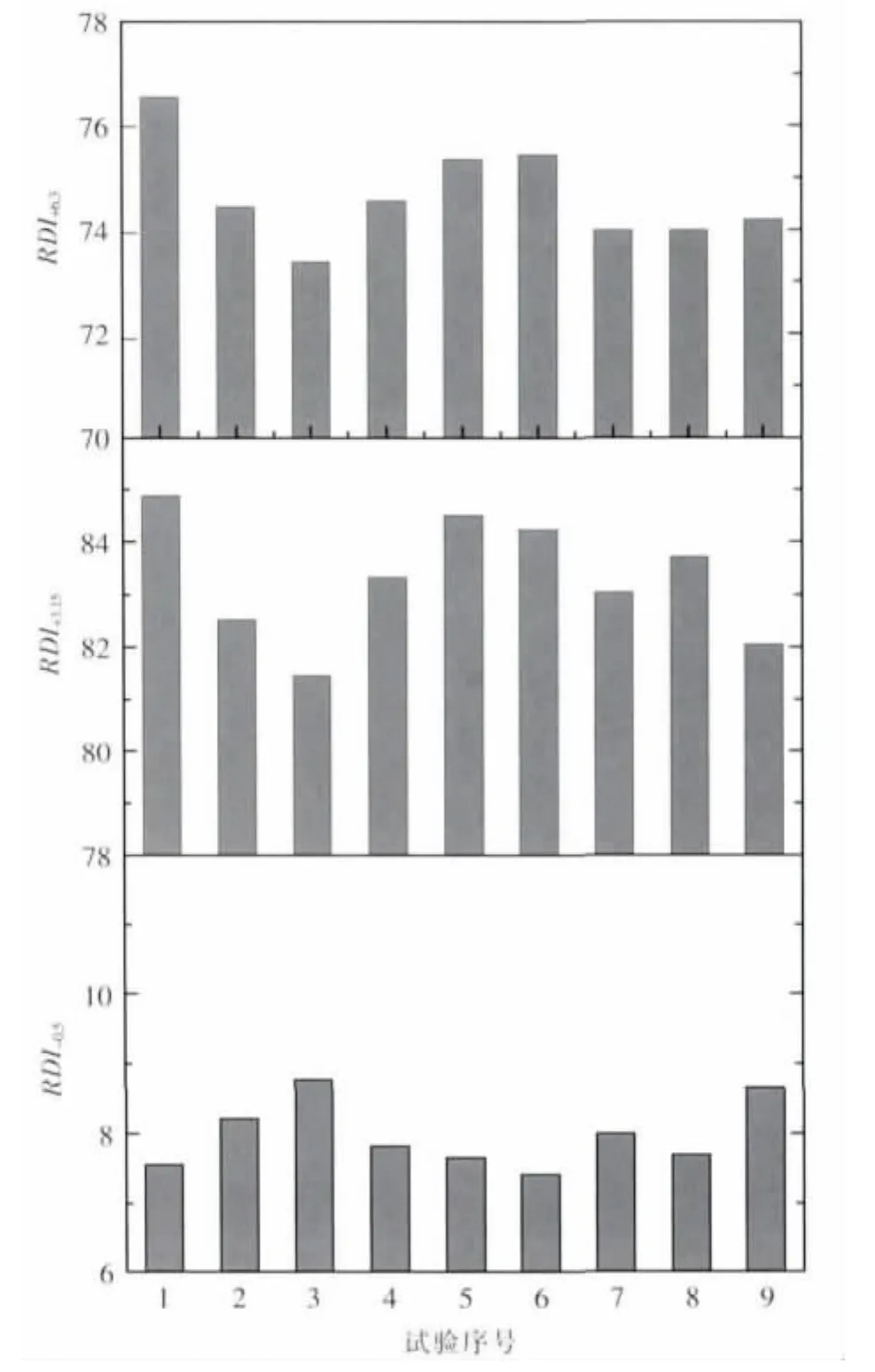

焙烧后的成品球团冷强度指标与高温冶金性能根据国标GB/T13241—91进行检测,其结果如图1、图2所示.由图可见:

(1)试验所得球团矿强度较好,当鞍千赤铁矿(或调军台磁铁矿)配比不超过40%时,均能满足现代大型高炉对球团矿抗压强度大于2 500 N/个的要求.通常,磁铁矿氧化焙烧时,由于球团内部发生氧化放热反应(4Fe3O4+O2= 6Fe2O3),有利于促进球团内部Fe2O3再结晶,使得氧化球团具有较高的抗压强度.本试验所使用的鞍千赤铁矿焙烧球团无氧化放热反应,不利于得到高强度的氧化球团,是赤铁矿生产氧化球团的最大困难.鞍钢球团厂拟采用链蓖机—回转窑对球团进行氧化焙烧,在较高温度(1 250~1 260℃)下回转窑不结圈,因此本试验采用较高的焙烧温度和较长的焙烧时间来对赤铁矿球团进行氧化焙烧.图3所示为不同温度下焙烧后球团矿的显微照片,可见1 150℃焙烧后赤铁矿再结晶不完全,结构疏松.但1 250℃焙烧后赤铁矿再结晶完全,结构致密,是赤铁矿焙烧氧化球团能够得到高强度的保证.

(2)100%大磁铁精矿焙烧得到的氧化球团高温冶金性能最佳,表现为还原膨胀指数RSI低、低温还原粉化指数RDI+3.15高.与大磁铁精矿搭配时,鞍千赤铁精矿由30%增加到50%,还原膨胀指数RSI由13.85%增加到15.02%,低温还原粉化指数RDI+3.15由84.52%降低至82.05%,完全满足现代化大高炉对球团矿还原膨胀指数RSI小于15%、低温还原粉化指数RDI+3.15大于80%的要求.

图1 球团矿强度和膨胀性能Fig.1 Strength and RSI of pellets

3 工业试验

上述实验室研究结果表明了,适当提高鞍千赤铁精矿的配比在球团矿生产过程中是完全可行的,但,(1)与100%磁铁矿生产氧化球团相比,生球落下及抗压强度有所降低(表4);(2)鞍千精矿配比过多时,成品球团抗压强度略微降低.超过45%时,达不到2 500 N/个的要求(图1).为此,拟改进膨润土配方,增加膨润土配量,提高生球强度;提高链蓖机预热二段烟罩温度和回转窑高点温度,提高成品球团强度.

图2 球团矿低温还原粉化性能Fig.2 RDI property of pellets

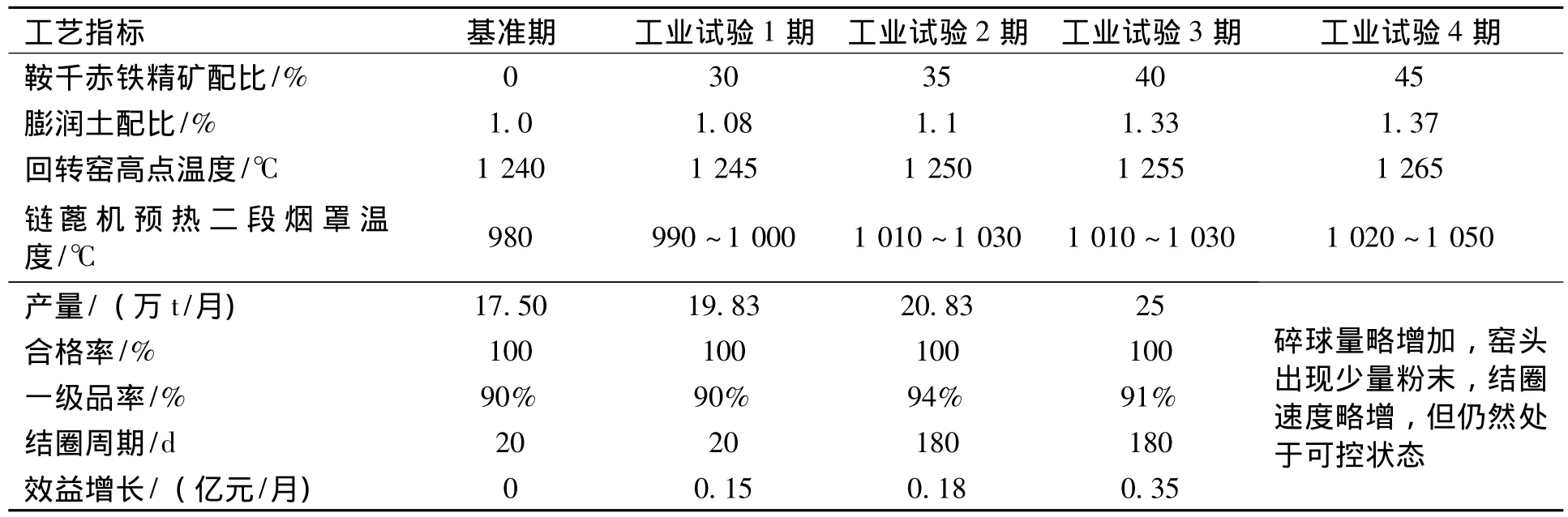

基于以上分析,在鞍矿大孤山球团厂进行了“大比例赤铁矿生产氧化球团”的工业试验.工业试验分为4期,逐步将鞍千赤铁矿配比由30%提高到45%.工业试验从2010年6月开始,2010年12月结束,期间解决了球团生产过程中配料环节、干返料处理环节、造球环节、热工操控和控制回转窑结圈等方面的问题,确保工业试验过程稳定.结果如表7所示.由表7可见,鞍千赤精矿高配比条件下,球团产品质量完全满足鞍钢炼铁原料的技术要求.只有当鞍千赤精矿配比为45%时,生球中的碎球量才略有增加,回转窑窑头偶尔有少量粉末出现,窑内结圈速度略有增加,但仍然处于可控状态,这与实验室研究结果是一致的.

工业试验获得成功后,2011年进行了推广应用,成功实现了鞍矿使用大比例赤铁矿生产氧化球团的计划,克服了磁铁精矿资源的不足,大大提高了整个矿山资源的综合利用效率,提高了集团的整体效益,为鞍钢股份铁精矿输出物流合理化提供技术支撑.2011年进行了推广应用,球团矿中赤铁矿比例达40%.生产实际结果表明,2011年比基准期增长创效4.2亿元.

图3 不同温度下焙烧后球团矿的SEM图(40%鞍千+60%大磁,25 min).3 SEM of pellets indurated at 1 150℃ and 1 250℃for 25 mins(40%Anqian+60%Daci)

表7 工业试验生产指标Table 7 Parameters and indices of pilot-plant trial

4 结论

根据实验室研究结果,通过半工业化试验将大孤山球团矿生产中鞍千赤铁精矿的配比提高到40%,得到如下主要结论:

(1)100%大磁精矿配料得到的生球强度最高,100%鞍千赤铁精矿与100%调军台精矿配料得到的生球强度相差无几.鞍千赤铁精矿取代同比例调军台精矿,与大磁精矿搭配造球时,得到的生球强度也相近,但鞍千精矿 (或调军台精矿)配比越多,生球强度越差.

(2)与大磁精矿搭配,鞍千赤铁矿配比不超过40%时,球团矿抗压强度大于2 500 N/个,低温还原粉化指数RDI+3.15大于82.05%,还原膨胀指数RSI小于15.02%,均能满足现代化大高炉的生产要求.

(3)工业试验结果表明,鞍千赤铁矿配比不超过40%时,通过改进膨润土配方和回转窑热工操控,球团产品质量完全满足鞍钢炼铁原料的技术要求.2011年进行了推广应用,球团矿中赤铁矿比例达40%.生产实际结果表明,2011年比基准期增长创效4.2亿元.

[1] Arman Rabieifar,Nasser Towhidi.The effect of lime coating of hematite pellets on soot formation and reduction rate with CH4/H2[J].ISIJ International,2009,49(3):349-354.

[2] Jian Yang,Tomoyuki Mori,Mamoru Kuwabara.Mechanism of carbothermic reduction of hematite in hematite-carbon composite pellets[J].ISIJ International.2007,47(10): 1394-1400.

[3]Bahri Ozturk,R.J.Fruehan.Dissolution of Fe2O3and FeO pellets in bath smelting slags[J].ISIJ International,1992,32 (4):538-544.

[4]YoshiakiKashiwaya, HiroshiSuzuki, Kuniyoshi Ishii.Characteristics of nano-reactorand phenomena during mechanical milling of hematite-graphite mixture[J].ISIJ International,2004,44(12):1975-1980.

[5]张贤平.球团理论的工业运用与鞍钢球团经济技术指标的比较[D].辽宁科技大学,2007:13-17.

(Zhang Xianping.The industrial utilization of the pellets theory and comparison of Anshan iron and steel company’s pellets economical and technical specification[D].University of Science and Technology Liaoning,2007:13-17.)

[6]杨雪峰.混合铁精矿生产氧化球团的基础与应用研究[D].中南大学,2011:20-46.

(Yang Xuefeng.Fundamental and applied studies on preparing oxidized pellets from mixed iron ore concentrate[D].Central South University,2011:20-46.)

[7]张金良.熔剂性赤铁矿球团焙烧特性及高炉还原行为研究[D].中南大学,2012:20-42.

(Zhang Jinliang.Roasting characteristicsand reduction behaviors of fluxed brazilian hematite oxideed pellets[D].Central South University,2012:20-42.)

[8]傅菊英,姜涛,朱德庆,等.烧结球团学[M].中南大学出版社,1996:251-252.

(Fu juying,Jiang Tao,Zhu Deqing,et al.Sinter and pellet[M].Central South University Press,1996:251-252.)

Zhai Liwei1,Zhou Mingshun1,Jiang Xin2,Liu Jie1,Zhang Hui1,Xu Libing1,Shen Fengman2

(1.Technological Centre,Ansteel Company Limited Co.,Anshan 114009,China; 2.School of Materials and Metallurgy,Northeastern University,Shenyang 110004,China)

Recently magnetite is not sufficient to produce oxidized pellets in Ansteel.So,a high ratio of hematite of pellets was investigated at a lab scale and a pilot-plant scale.The experimental results in lab showed that when the ratio of hematite is less than 40%,the compression strength of pellet is more than 2 500 N,the Reduction Disintegration Index at low temperatures(RDI+3.15)is more than 82.05%,and the Reduction Swelling Index(RSI)is less than 15.02%.The pilot-plant trial of traveling grate-rotary kiln showed that the production is stable and the pellets can meet the requirements of modern blast furnace when the ratio of hematite is less than 40%.Therefore,40%of hematite was used in the pellet production in 2011 in Ansteel,and a profit of 420 million CNY was obtained.

hematite;pellet;blast furnace;traveling grate-rotary kiln

TF 556

A

1671-6620(2014)01-0001-05

2013-09-01.

自然科学基金资助 (51074040).

翟立委 (1969—),女,鞍钢股份有限公司技术中心高级工程师/硕士研究生.

Production of oxidized pellets in Ansteel by using a high ratio of hematite