FT-2环境友好型钢结构防护体系的应用研究

2014-03-19谢文峰管颖超

谢文峰, 管颖超

(1. 四川师范大学 投资管理公司, 四川 成都 610066; 2. 四川师范大学 科研处, 四川 成都 610066)

随着现代工业的发展,环境污染受到人类的重视.主要污染源的涂料行业每年排放大气中的挥发性有机物(VOC)超过2 000万t,威胁人类健康.为此发达国家提出无公害、省资源、省能源作为涂料工业三大前提,涂料产业向水性化、无溶剂化、无公害化、节能方向发展,朝着环保型深化.日本和欧美都对涂料VOC作出了限定,美国对涂料VOC含量从2001年的100 g/L限定到2008年的50 g/L.市场上低VOC涂料指总挥发性有机物(TVOC)在30 g/L以下,零VOC涂料指TVOC在0~1 g/L以下,符合环保要求是涂料产品结构调整和发展的新方向.金属腐蚀中最主要的钢铁腐蚀每年造成全世界损失达8 000 亿美元以上,常造成意外事故并降低结构物寿命,故须采用长效防腐技术保护钢制品,提高安全性与使用寿命.涂料对于防止和延缓如桥梁、铁路、船舶、钻井平台等钢铁设备的腐蚀是最便利、经济的方法.氟碳涂料具有良好的耐污性、耐候性、抗紫外线辐射、耐温变性、耐腐蚀性、防水防霉、自洁等特性,防腐蚀寿命可到20年以上,是目前综合性能最高的涂料[1].主要有聚四氧乙烯(PTFE)为主的高温烘烤型、聚偏氧乙烯(PVDF)为主的热熔型、水性氟碳树脂(FEVE)为主的常温固化型,PTFE、PVDF现场无法施工,FEVE通过氟树脂主链上引入带官能团的单体可常温交联固化,拓展了使用范围.FEVE厂家国外有杜邦、硝旭子、大金公司等,国内有振邦、中昊、宏丰、江苏晨光等.目前的钢构涂料多是溶剂型涂料,使用有害溶剂和固化剂,对环境伤害大,性能不如FEVE氟涂料.FEVE涂料大部分以溶剂型使用,VOC含量高,为此人们尝试用水性类树脂等作基料.日本20世纪90年代开始研究水性FEVE氟碳涂料,我国水性FEVE氟碳涂料在本世纪初开始研制,近几年开始应用[2-3].氟碳涂料性能要得到充分展现,须和配套底漆合并使用.目前钢材保护底漆主要有封闭、缓释和富锌类底漆3种,其中富锌类防锈最好,由于电极电位锌比铁低,与适当面漆配合,能起到物理屏蔽和阴极保护双重功效.富锌涂料又分有机和无机类,无机富锌防锈性能优于环氧富锌涂料,无机富锌涂料分溶剂型和水性两类,成膜时溶剂型涂料中锌粉以物理镶嵌的形式充当填料,施工时释放出有机化合物,水性无机涂料通过基料与锌粉化学交联形成硅酸锌空间网状聚合物,无VOC排放,具有优异的耐腐蚀、耐化学品及耐老化等性能,兼具环保和不燃性的特点,成为涂料的发展趋势.水性无机涂料国外以美、日为代表,20世纪60年代开始,研究水平高,性能优良,但价格昂贵;我国研究始于20世纪70年代,主要用于内外墙,钢材防护从20世纪末开始.水性无机富锌涂料可单独成膜,也可复合配套,如中间涂层选用环氧云铁漆,面漆配以氟碳漆为最佳的配套体系[4-5].本文介绍了水性无机富锌-氟碳防腐体系的研制过程和主要性能,成本为进口产品的40%~70%,VOC控制在30 g/L以下,兼具一定阻燃性能,可大规模用于钢结构防腐.

1 实验部分

1.1设计思路低VOC防腐蚀涂料体系要符合环保、满足有害物质限量要求,应选用水性底面漆;与钢材有较好的粘结强度、耐酸碱、耐水、耐大气老化性等性能较好;具有一定的耐火极限,不因涂料分解释放有害物质.

1.2主要试剂和仪器

1.2.1主要试剂 FEVE HFS-3300,青岛宏丰;成膜助剂AH-12,东方澳汉盛川化工;无机硅酸钾HQ-001,苏州恒祺公司;润湿分散剂Hydropalat 100、流平剂DSX3000、消泡剂foamaster NXZ、缔合型增稠剂DSX3256、防霉杀菌剂Alex F-252,德国汉高;金红石型钛白粉R706,美国杜邦;重质碳酸钙1 000目,市售;滑石粉,800目,市售;离子水,自制;防沉剂BYK-420,德国毕克;拜耳乐4330氧化铁黑,德国拜耳;pH调节剂SILRES BS16,德国瓦克;水性环氧云铁中间漆,江苏纽克莱公司;500目锌粉,纳米氧化锌(≤50 nm),黄河锌品公司.

1.2.2主要仪器 高速搅拌机1台;砂磨机1台;调漆罐2台;分析测试设备1套.

1.3工艺流程

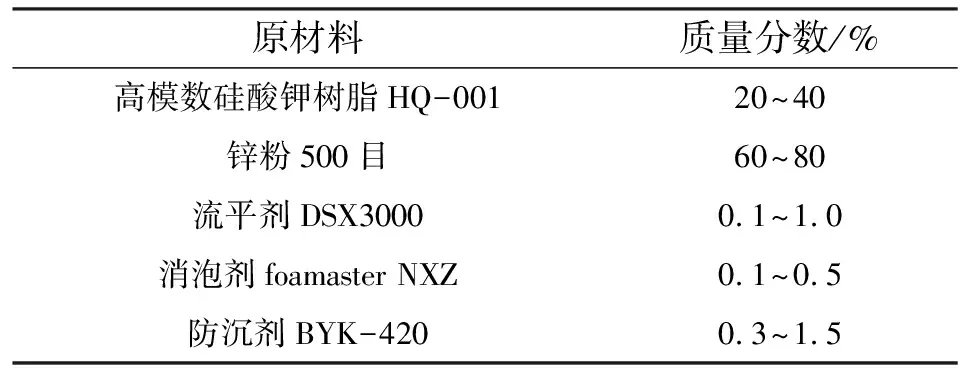

1.3.1钢结构用防护体系配方 根据需要,制作了水性无机富锌底漆、水性氟碳灰色面漆2种,其具体配方如表1和表2所示.

表 1 水性无机富锌底漆配方

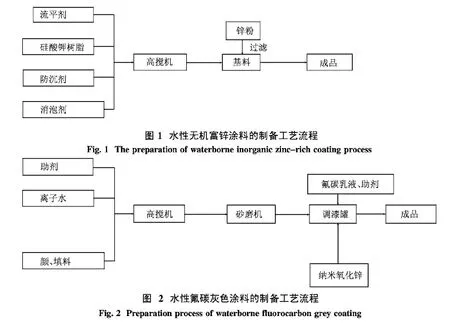

1.3.2工艺流程 水性无机富锌涂料的制备工艺流程如图1所示.将硅酸钾溶液加入反应釜,在中速搅拌下将防沉剂、消泡剂、流平剂等滴加到硅酸钾溶液中,搅拌均匀后单独包装.乙组分为锌粉,施工时将甲乙组分搅拌混匀,用80目铜丝网过滤即可.

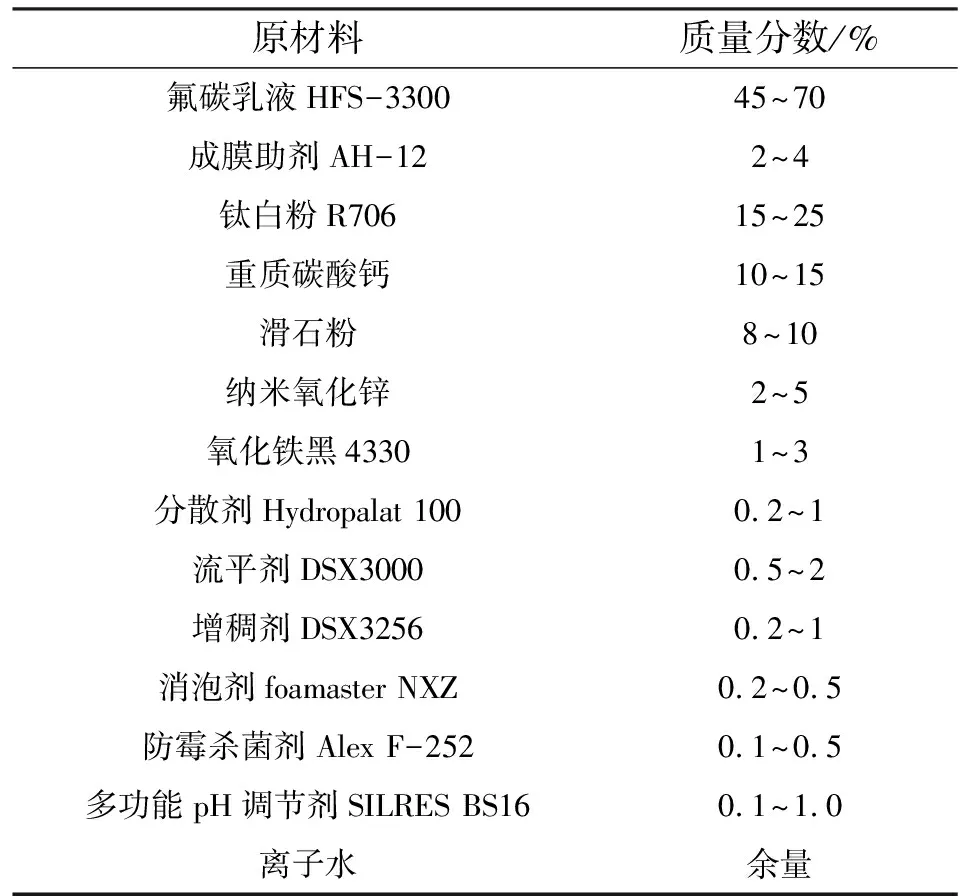

水性氟碳灰色涂料的制备工艺流程如图2所示.在高搅机内加入离子水、颜填料、分散剂、流平剂、消泡剂等助剂,搅匀,高速分散15~30 min,在砂磨机中研磨至细度≤20 μm.进入调漆罐,加入氟碳乳液、成膜助剂、增稠剂、消泡剂、纳米氧化锌等搅匀,调节pH值,用200目筛网过滤、包装[6].

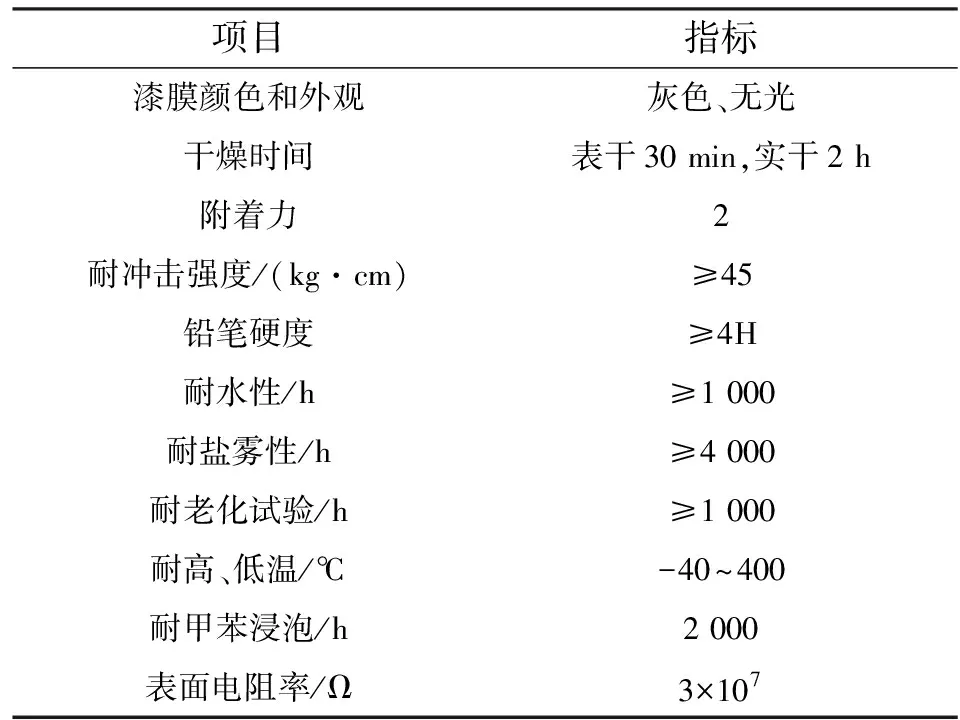

将水性无机富锌底漆和水性氟碳涂料成膜后分别测试其涂膜性能、有害物质限量指标、燃烧性能,其结果如表3~8所示.

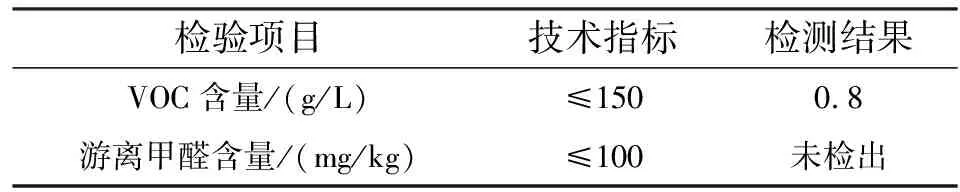

表4检测指标符合GB-24408-2009要求,VOC含量几乎为零,属于零VOC排放.

表 2 水性氟碳灰色漆配方

表 3 水性无机富锌底漆涂膜技术指标

表 4 水性无机富锌底漆有害物质限量检测指标

检验项目 技术指标检测结果VOC含量/(g/L)≤1500.8游离甲醛含量/(mg/kg)≤100未检出

表 5 水性无机富锌底漆的燃烧性能检测指标

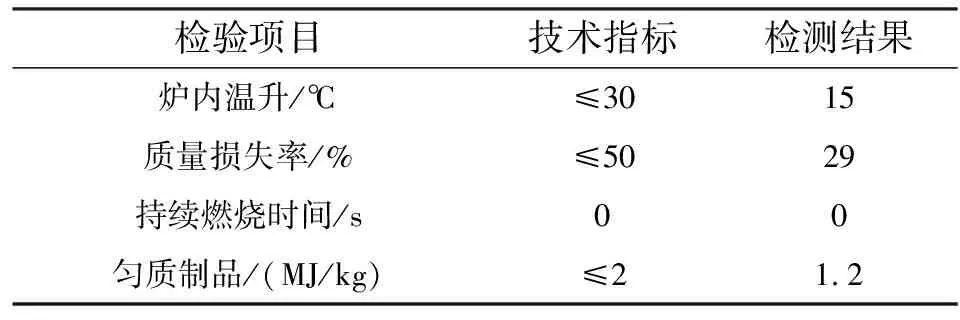

表5检测指标符合GB-8624-2006规定的A1级建材要求,属于不燃性建材,几乎不燃烧.

表7检测指标符合GB-24408-2009要求,VOC含量低于30 g/L,属于低VOC排放.

表8检测指标符合GB-8624-2006规定的B级建材要求,属于难燃性建筑材料,在空气中遇明火或在高温作用下难起火,不易很快发生蔓延,当火源移开后燃烧停止.

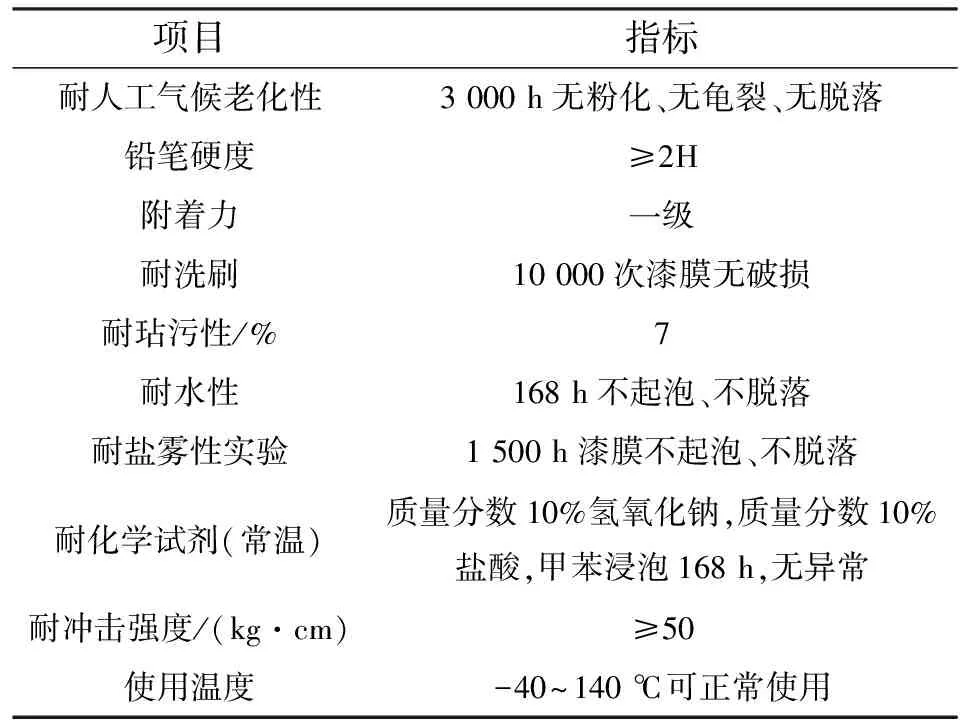

表 6 水性氟碳涂层技术指标

表 7 水性氟碳涂料有害物质限量检测指标

2 结果与讨论

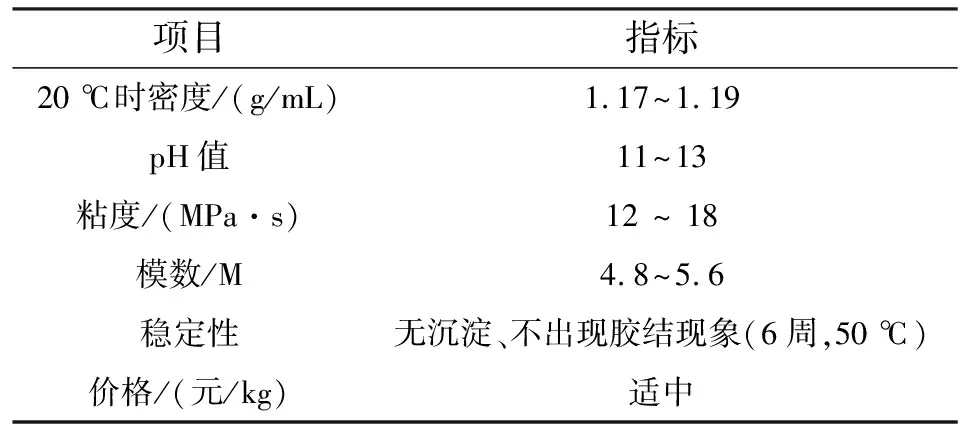

2.1无机树脂的选择自固型水性无机富锌底漆主要成膜物为碱金属硅酸盐,碱金属可分为锂、钠和钾等.硅酸锂自固化时间短、耐水性好、水溶性差、价格较贵.硅酸钾价格便宜、水溶性好、可制高固含量溶液,成膜性能、热应变性、施工性好于硅酸锂,因此选用硅酸钾溶液.按其组成可分为低、高模数2种,高性能涂料需提高硅酸盐溶液的模数使反应活性提高或提高溶液中硅的含量来增大涂料的固化速率和交联度,因此,高模数硅酸钾作为成膜物首选[7].工业硅酸钾模数大多不高,一般在2~4,高模数无机树脂需重新改性,比较麻烦.美国费城化学股份有限公司高模数硅酸钾的模数可达5.7,是美国太空总署的原始发明改良而来,具有极好的防腐效果,但价格昂贵[8].通过调研,选择苏州恒祺纳米材料科技有限公司HQ-001高模数无机硅酸钾树脂,价格远低于进口树脂,能满足使用要求.Q-001树脂指标如表9所示.

表 8 水性氟碳涂料的燃烧性能检测指标

表 9 HQ-001硅酸钾树脂技术指标

硅酸钾以小分子形式存在基料中,锌粉是颜料又是固化剂,加入基料后,逐渐与硅酸钾分子结构中的—OH发生反应生成ZnSiO3聚合物,金属表面上的铁也与基料中的—OH发生键合反应,生成Fe2(SiO3)3,组成了涂膜高分子结构的一部分,基料也吸收空气中二氧化碳,生成不溶性涂膜和网状硅酸锌络合物,这样,水性富锌涂料通过水分蒸发形成一层致密的络合物,高模数硅酸钾树脂形成的涂膜更加牢固致密[9-10].

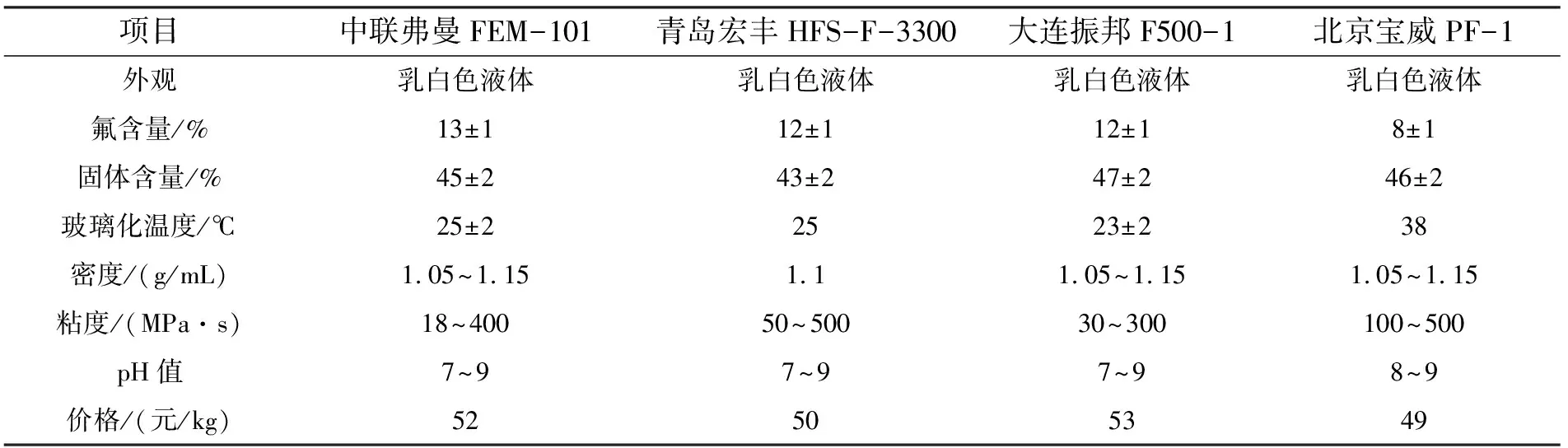

2.2水性氟树脂的选择氟碳乳液根据性能特点和使用要求,分为单组分热塑型、双组分交联热固型和单组分自交联型.水性氟碳乳液大多数为热塑性,而热固性和可交联乳液在成膜时发生交联反应,涂膜具有更好的机械物理性能、耐候性和耐腐蚀性,但双组分涂料活化期短,要在施工前混合,操作麻烦,因此,单组分室温自交联的乳液最适合[11-12].目前有日本大金、美国杜邦、大连振邦、青岛宏丰、常熟中昊、北京宝威、中联弗曼科技等公司,售价从50~200 元/kg不等.各厂家技术不同,氟含量从8%~40%相差较大,氟含量决定了乳液最基本的一些性能,氟含量高,氟碳涂料的性能更加优异.进口乳液性能优于国产,价格昂贵,比国产乳液贵1~2倍,从经济角度考虑选用国产乳液,也能满足使用要求.4种国产乳液的技术指标如表10所示.

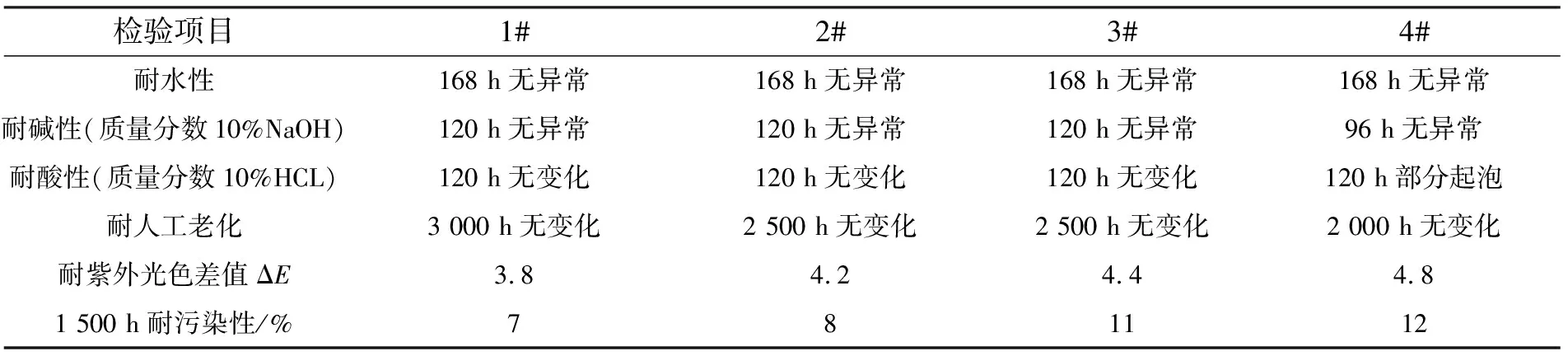

用4种乳液制成涂膜,编号后对涂膜的防腐蚀、耐老化等性能测试对比,最终选用1#青岛宏丰的HFS-F-3300.

2.3颜填料的选择颜填料能改善涂料的物化性能,无机富锌底漆中最重要的颜料是锌粉,为达到足够保护性,无机富锌涂料中锌粉含量不低于干膜质量的74%,最高可在90%以上.为保证锌粉与底材金属间紧密接触,要求锌粉大于325目,以500目最佳.为满足水性氟碳涂料超耐候的特点,颜填料要求耐光保色性好、不溶解、耐碱,着色颜料尽量用无机产品,其耐紫外光性、耐温性和耐酸碱性都大于有机颜料.选用杜邦公司金红石型钛白粉R706做主颜料,具有高光泽、超耐候性、优良的分散性和漆膜固化性,选用拜耳公司的氧化铁黑进行调色,整体效果较好.体质颜料选择重钙、滑石粉.纳米二氧化钛、二氧化硅昂贵的价格限制了应用,纳米氧化锌性价比高,粒径在1~100 nm,尺寸细微化后比表面积急剧增加,具有一般氧化锌无法比拟的特殊性能和新用途,无毒无味,具有屏蔽紫外线、吸收红外线及杀菌防霉等作用,对常见有害细菌抗菌率达到99%以上,紫外线遮蔽率高达98%;提高了涂料的抗老化性、耐沾污性、耐水耐碱性、耐洗刷性、硬度及附着力等.制作涂料时须对纳米粒子进行表面处理,降低表面活性,减少粒子团聚度,控制粒子尺寸,在聚合物中获得良好的分散性[13-14].

2.4助剂的选择搭配助剂在涂料中用量不大,作用明显,必不可少.在满足性能条件下少添加,避免漆膜耐水性下降,要考虑和体系的相容性.涂料

表 10 水性氟树脂技术指标

表 11 水性氟树脂涂膜技术指标

VOC主要来自乳液、溶剂、助剂、pH调节剂等.低VOC涂料的关键是不需成膜助剂和溶剂就能够成膜的乳液,和环境友好的助剂、色浆相配,防腐剂和pH调节剂的VOC问题也需考虑.现有氟碳乳液玻璃化温度大多在25℃左右,仍需加入成膜助剂,成膜助剂AH-12,透明无味,零VOC,对水性漆成膜优异,赋予漆膜好的聚结性和展色性,使乳液成膜温度大大降低,用量为乳液量的3%~5%[15].某些消泡剂、增稠剂、防腐杀菌剂含有溶剂,我们在汉高公司的助剂中,选择了低VOC润湿分散剂Hydropalat 100,无溶剂牛顿型非聚氨酯类流平剂DSX3000,不含矿物油的消泡剂foamaster NXZ,零VOC无溶剂缔合型增稠剂DSX3256、无溶剂防霉杀菌剂Alex F-252.pH调节剂如有机胺、氨水等存在VOC,瓦克公司的SILRES BS16 pH调节剂,是特殊的有机硅水溶液,无色无味,不含有机挥发物,主要成分甲基硅醇钾在水中电离形成氢氧根离子,可调节pH值,甲基硅醇钾在涂料成膜干燥时与空气中的二氧化碳反应,生成硅树脂和碳酸钾,无有机物排放,添加量0.1%~1.0%,通过各种助剂协调配合,极大降低了体系VOC含量,其VOC为12.7 g/L,远低于30 g/L.BYK-420用于锌粉防沉,体系可形成三维网状结构,产生触变流动性,防止颜料沉降和改善涂膜抗流挂性.

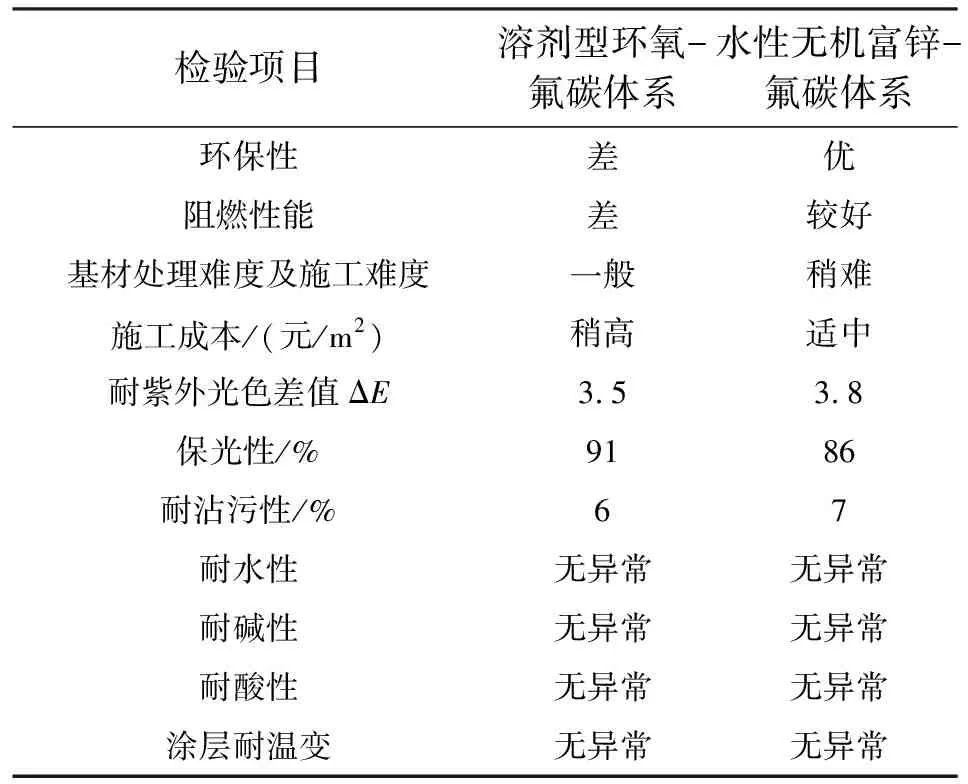

2.5低VOC钢结构防护体系应用某汽车4S店,根据ISO12944腐蚀环境划分为C2级,要求15年防护期限.采用重防腐涂装体系,干膜厚度在160 μm以上,可达15年耐久性.工艺如下:表面喷砂除锈(GB/T8923-1988 Sa 2.5标准)-水性富锌底漆-腻子找平-水性富锌底漆(40~80 μm)-腻子找平-水性环氧云铁中涂(40~50 μm)-水性氟碳面漆-水性氟碳面漆(50~70 μm).施工完3年多未出现锈蚀,保护效果良好.和2008年采用溶剂型环氧-氟碳体系施工的某体育馆屋面进行比较,结果如表12所示[16].

表 12 水性防护体系-溶剂型防护体系性能对比

水性防护体系的耐候性和抗沾污、保光性比溶剂型防护体系稍差,但区别不大,其环保性、阻燃性能和施工成本优于溶剂型,耐腐蚀耐温变和溶剂型相当,从发展和环保角度考虑,符合可持续发展的趋势和要求.

随着资源减少,生存环境严重破坏,节能减排成为人类迫在眉睫的问题.开发环境友好型涂料大势所趋,氟碳防腐体系用于钢结构在钢铁表面防腐中有效地解决了钢结构建筑长效防蚀耐候问题,其中水性氟碳漆表现出优异的性能,有耐温变性、高耐候性、耐腐蚀性,装饰性、耐沾污性以及环境友好性,具有极低的VOC含量、一定阻燃性能及与溶剂型氟碳漆相当的性能,在重防腐领域大有作为,具有良好的应用价值和推广前景.

[1] 李运德,杨振波,黄玖梅. 常温固化氟碳涂料在桥梁领域的应用[J]. 电镀与涂饰,2008,27(1):49-53.

[2] 阮景玲,杜慧,张光胜,等. 水性聚氨酯氟碳涂料的研究与发展[J]. 广东化工,2010,37(12):64-66.

[3] 徐国华. GHSF-30氟碳乳液及其涂料的应用[J]. 现代涂料与涂装,2009,12(1):15-17.

[4] Meroufel A,Touzain S. EIS characterisation of new zinc-rich powder coatings[J]. Progress in Organic Coatings,2007,59(3):197-205.

[5] 周后伟. 水性无机富锌底漆的研制及应用[J]. 现代涂料与涂装,2008,11(11):37-40.

[6] 王玮,刘谦. 水性氟碳涂料及其应用[J]. 涂料技术与文摘,2007(12):25-31.

[7] 彭刚阳,瞿金清. 高模数硅酸钾溶液及其富锌涂料的制备[J]. 涂料工业,2011,41(8):27-30.

[8] Parashar G, Bajpayee M, Kamani P K. Water-borne non-toxic high-performance inorganic silicate coatings [J]. Surface Coatings International:Coatings Transactions,2003,B86(3):209-216.

[9] 蔡森. 水性无机富锌涂料的研究进展[J]. 上海涂料,2009,47(2):23-27.

[10] 应柳枝,许丽梅,张晓明,等. 水性无机富锌涂料的防腐性能研究[J]. 表面技术,2009,38(6):48-50.

[11] 李洪岩. 水性涂料在石油石化等重防腐领域的应用[J]. 中国涂料,2009,26(1):58-60.

[12] 古春艳,黄之祥. 低表面能高装饰性水性氟碳涂料的研制与应用[J]. 中国涂料,2011,26(8):27-29.

[13] Shailesh K D, Rohit B, Khanna A S. Progress in Organic Coatings,2009,84:39-46.

[14] 王小丹,铁绍龙. 纳米氧化锌的性能及其在涂料中的应用[J]. 电镀与涂饰,2005,24(3):27-30.

[15] 孟繁霈. 净味低VOC乳胶漆的市场需求以及研发动向[J]. 上海涂料,2008,46(10):46-47.

[16] 谢文峰,王洪,管颖超. 钢结构防护用氟碳涂料的应用[J]. 化工新型材料,2011,39(10):17-19.