纳米CaCO3添加量对其改性聚丙烯复合材料发泡效果及力学性能的影响

2014-03-17孙初锋王彦斌曾亮王爱军

孙初锋,王彦斌,曾亮,王爱军

(1.西北民族大学化工学院,兰州 730030;2.中科院兰州化学物理研究所固体润滑国家重点实验室,兰州 730000)

0 引 言

聚丙烯(PP)发泡材料具有优异的力学性能、突出的耐高温稳定性和耐环境应力开裂性以及良好的降解性能,可广泛应用于食品包装、缓冲包装、隔热保温材料、建筑用材、汽车内饰等诸多领域[1-2]。目前,对其强度和刚度的要求越来越高,所以,制备出低成本且具优良性能的聚丙烯发泡材料是目前研究的热点之一。

有关研究表明,采用复合化的手段可以有效改善泡沫材料的性能。卢子兴等[3-5]在聚氨酯泡沫塑料中加入中空玻璃微珠(HGB)进行复合化后发现,随着HGB含量的增多,泡孔直径减小、压缩强度和模量显著提高;Okamoto和 Nam 等[6-7]对粘土/PP纳米复合材料进行了研究,发现,黏土纳米粒子可以影响聚合物熔体局部的流变性,使聚合物熔体强度得以改善,并能抑止气泡的塌陷和合并,其中蒙脱土(MMT)对线性PP的发泡具有优异的增强效果,纳米粒子的加入可以显著改善PP的发泡效果。国内外的研究[8-13]表明,纳米粒子是一种非常有效的成核剂,在聚合物发泡过程中能够成为潜在的形核点,可以提高成核速率和泡孔密度,并能降低泡孔尺寸。但据目前所查资料来看,有关纳米材料改性PP发泡材料的研究相对较少。因此,作者以PP和马来酸酐接枝聚丙烯(PP-g-MAH)作为基体树脂,通过添加不同质量分数的纳米CaCO3制备了纳米CaCO3改性聚丙烯复合材料,研究了纳米CaCO3对共混物流变性能、改性复合材料泡孔结构以及力学性能的影响。

1 试样制备与试验方法

1.1 试样制备

试验用材料有聚丙烯(PP,085,茂名石化)、马来酸酐接枝聚丙烯(PP-g-MAH,江苏宏信化工有限公司)、纳米CaCO3(北京博宇高科新材料技术有限公司)、CO2(工业级,纯度99.9%)。

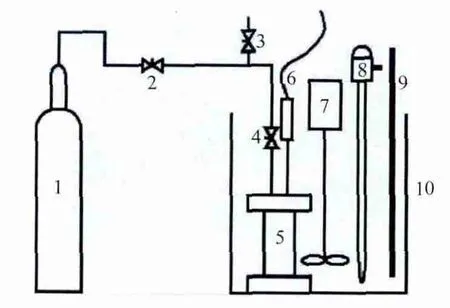

将PP和PP-g-MAH按8∶2的质量比与纳米CaCO3放入容积为38.63cm3的超临界发泡专用高压釜中,高压釜示意如图1所示。其中,纳米CaCO3的加入量分别为0,1%、5%和10%(质量分数,下同),密封后,将高压釜放入冰水浴中冷却,冷却时间为15min;然后向高压釜中通入一定量的CO2气体,流量为500mL·min-1,持续时间为2~3min,目的是排出高压釜内的空气;将高压釜放入设定温度为175℃的油浴锅中,持续时间为30min,目的是保证PP及PP-g-MAH与纳米CaCO3完全熔融、混合以及CO2充分溶解,然后记录稳定时的压力和温度,即为饱和压力和饱和温度;最后以3.5℃·min-1的速率降温至发泡温度,同时设定压力至发泡压力,待体系稳定30min后直接打开出气阀门卸去压力,将高压釜从油浴锅中取出放入冰水浴中冷却10min。待高压釜内压力降为常压后,打开高压釜取出发泡试样,即为纳米CaCO3改性聚丙烯复合材料。

1.2 试验方法

图1 发泡试验用高压釜示意Fig.1 The schematic diagram of the tank reactor in the foaming experiment

将纳米CaCO3改性聚丙烯复合材料制成小片,然后对其断口表面进行喷金处理,采用JEM-2000EX型扫描电子显微镜(SEM)观察复合材料的断口形貌和发泡效果,其中平均泡孔直径采用Image-Pro Plus 6.0软件测量,泡孔密度的计算方法参照文献[6];利用CFT-500型毛细管流变仪测定纳米CaCO3与PP和PP-g-MAH共混物的表观黏度,测试温度为(250±1)℃,测试压力为1.90×105~1.20×106Pa,毛细管的长径比为20∶1;依据ASTM D638-2003《塑料制品拉伸性能标准测试方法》,采用CMI5105型电子万能试验机进行拉伸试验,试样尺寸为180mm×20mm×7mm,拉伸速度为2mm·min-1;采用E44型电子万能试验机进行冲击试验(简支梁法,无缺口),试样尺寸为75mm×15mm×30mm,简支梁冲击试验的跨度为40mm。拉伸试验和冲击试验均取5次试验的平均值。

2 试验结果与讨论

2.1 对发泡效果的影响

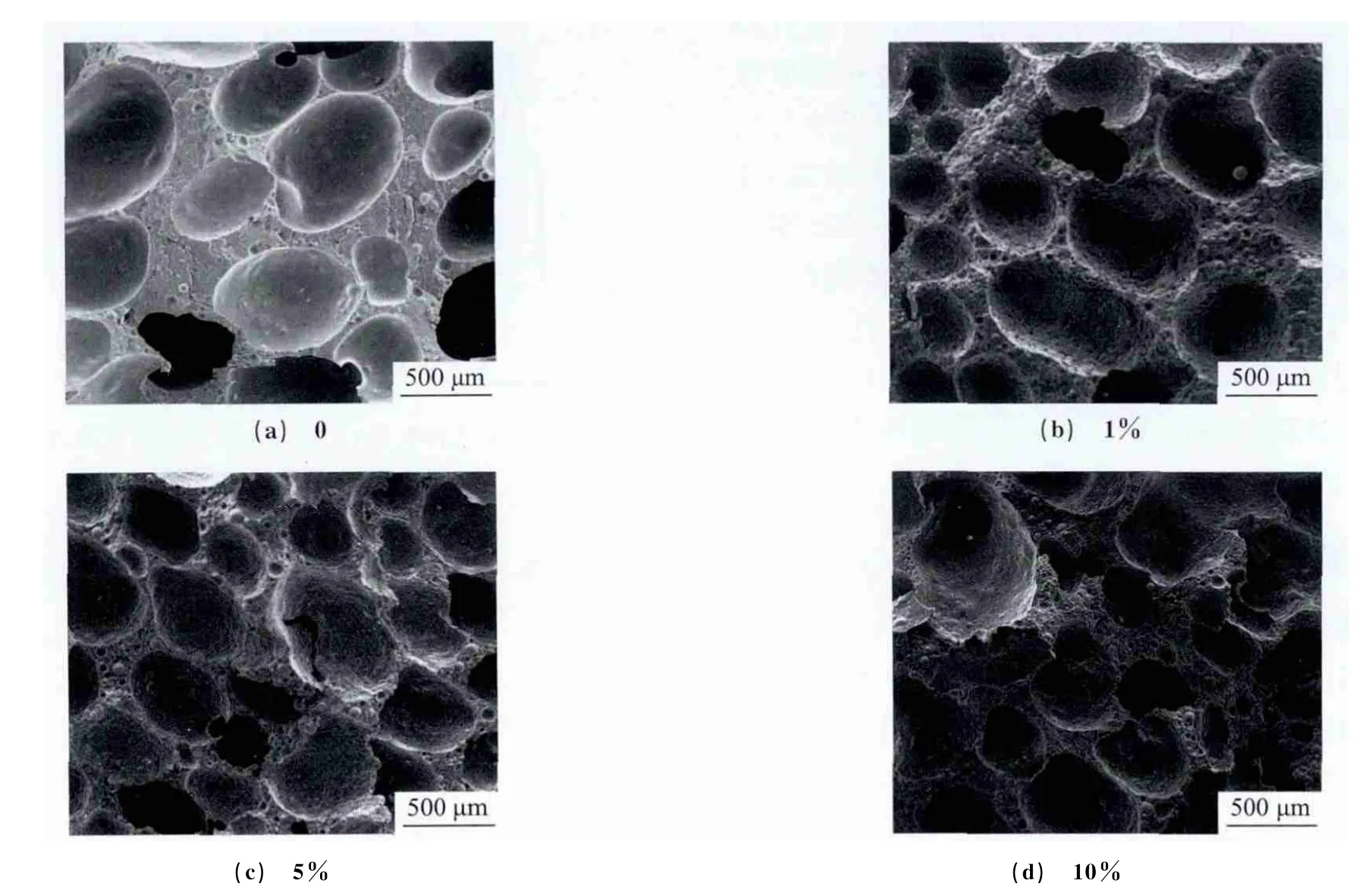

由图2可以看出,未加纳米CaCO3时,复合材料的泡孔结构表现为明显的不规则性,存在泡壁较厚和局部通孔的现象;添加纳米CaCO3后,复合材料的泡孔直径发生了明显变化,随着纳米CaCO3添加量的增多,泡孔半径先变小后变大,泡孔壁先变薄后变厚,纳米CaCO3在PP中实现了很好的分散和剥离;当加入5%纳米CaCO3时,复合材料的泡孔壁最薄。

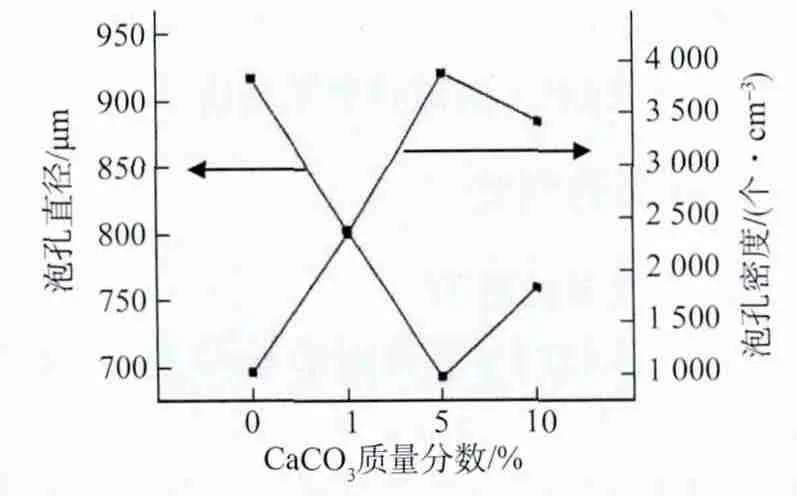

由图3可知,随着纳米CaCO3添加量的增多,复合材料的泡孔直径先减小后增大,泡孔密度则是先增大而后变小;当纳米CaCO3的添加量为5%时,复合材料的泡孔直径最小,泡孔密度最大,说明此时纳米CaCO3对复合材料的改性效果最好。

2.2 对共混物流变性能的影响

图2 不同纳米CaCO3添加量复合材料的断口形貌Fig.2 Cross section morphology of the composites with different adding contents of nano-CaCO3

图3 复合材料泡孔直径与密度随纳米CaCO3添加量的变化曲线Fig.3 Cell diameter and density vs adding contents of nano-CaCO3for the composites

图4 250℃下纳米CaCO3与PP和PP-g-MAH共混物表观黏度随剪切应力的变化曲线Fig.4 The relationship between apparent viscosity and shear stress of the blends with different nano-CaCO3 contents at the temperature of 250℃

由图4可以看出,添加纳米CaCO3后,共混物的流动性质与基体树脂的非常相似,当温度为250℃时,在同一剪切应力下,随着纳米CaCO3添加量的增多,共混物的表观黏度逐渐减小。分析其原因可能是加入纳米CaCO3以后,基体树脂大分子链之间的距离变大,因此分子链之间的纠缠率大幅降低,从而使共混物的黏度降低。另由图4还可以看出,当纳米CaCO3的添加量由0增大到1%,以及由1%增大到5%时,共混物黏度的降低幅度比较大;而纳米CaCO3的添加量由5%增加大10%时,共混物黏度的降低幅度很小。这主要归因于纳米CaCO3表面能的存在,当纳米CaCO3的添加量达到一定值后,就会产生团聚,对共混物表观黏度的影响明显减小。

2.3 对力学性能的影响

图5 纳米CaCO3添加量对复合材料拉伸强度和冲击韧度的影响Fig.5 Effect of nano-CaCO3adding contents on tensile strength and impact toughness of the composites

由图5可以看出,随着纳米CaCO3添加量的增多,复合材料的拉伸强度和冲击韧度均先增大后减小;当纳米CaCO3添加量为5%时,复合材料的拉伸强度和冲击韧度均达到最大,分别为16MPa和37kJ·m-2,较未添加纳米CaCO3的分别提高了45.5%和32.1%。

当纳米CaCO3的添加量为5%时,复合材料的泡孔直径最小,泡孔密度最大,泡孔结构变得均匀致密,此时纳米CaCO3对复合材料的改性效果最好。当外力作用于复合材料表面时,由于泡孔结构能够通过变形吸收外力带来的冲击能,因此添加5%纳米CaCO3的复合材料中均匀致密的泡孔结构使得其在受到冲击时能够吸收大量的冲击能,进而大幅提高了复合材料的冲击韧性。但是加入过量的纳米CaCO3后,复合材料的泡孔结构表现出明显的不规则性,存在泡壁较厚和局部通孔现象,如图2(d)所示,减弱了纳米CaCO3对泡孔结构的改性效果,所以冲击韧性有所降低。根据Hansen等提出的“热点成核机理”,欲在聚合物熔体中形成大量分布均匀的气泡核,必须在熔体中同时存在大量过饱和气体和大量均匀分布的热点,这是热点成核的两个必要条件[14]。在基体树脂中添加不同质量分数的纳米CaCO3后,导致了基体树脂中的发气量增加,致使其密度下降,结晶度下降,所以在受到单向拉伸时,由于加入纳米CaCO3而发生结晶的破坏,分子链的取向和再结晶现象减少了,故其拉伸强度下降。

3 结 论

(1)当纳米CaCO3的添加量为5%时,纳米CaCO3改性聚丙烯复合材料的发泡直径最小,泡孔密度最大,发泡效果最佳。

(2)当温度为250℃时,在同一剪切应力下,随着纳米CaCO3添加量的增多,纳米CaCO3、PP、PP-g-MAH共混物的表观黏度逐渐减小;当纳米CaCO3添加量由0增大到1%,以及由1%增大到5%时,共混物表观黏度的降低幅度比较大;当纳米CaCO3添加量由5%增大到10%时,共混物表观黏度的降低幅度很小。

(3)随着纳米CaCO3添加量的增多,复合材料的拉伸强度和冲击韧度均先增大后减小,当纳米CaCO3添加量为5%时,复合材料的力学性能最好。

[1]熊丽君,吴璧耀.发泡聚丙烯材料的研究生产现状[J].化工新型材料,2004,32(2):8-11.

[2]陈佰全,戴文利,汤红霞.聚丙烯发泡材料的研究进展[J].塑料制造,2006(12):55-58.

[3]卢子兴,邹波,李忠明,等.空心微珠填充聚氨酯泡沫塑料的力学性能[J].复合材料学报,2008,25(6):175-180.

[4]姜鑫,杨振国.玻璃微珠表面改性方法及其对硬质聚氨酯泡沫性能的影响[J].复旦学报:自然科学版,2007,46(3):297-301.

[5]CHALIVENDAR V B,SHUKLA A,BOSE A,et al.Processing and mechanical characterization of lightweight polyurethane composites[J].Journal of Materials Science,2003,38(8):1631-1643.

[6]OKAMOTO M,NAM P H,MAITI P,et al.Biaxial flow-induced alignment of silicate layers in polypropylene/clay nanocomposite foam[J].Nano Letters,2001,9(1):503-505.

[7]NAM P H,MAITI P,OKAMOTO M,et al.Foam processing and cellular structure of polypropylene/clay nanocomposites[J].Polymer Engineering&Science,2002,42(9):1907-1918.

[8]MARK A T,JAMES P O.Processing of polypropylene-clay nanocomposites:single-screw extrusion with in-line supercritical carbon dioxide feed versus twin-screw extrusion[J].Journal of Applied Polymer Science,2007,103(2):884-892.

[9]HUANG H X,WANG J K.Improving polypropylene microcellular foaming through blending and the addition of nano-calcium carbonate[J].Journal of Applied Polymer Science,2007,106(1):505-513.

[10]JIANG X L,BAO J B,LIU T,et al.Microcellular foaming of polypropylene/clay nanocomposites with supercritical carbon dioxide[J].Journal of Cellular Plastics,2009,45(6):515-538.

[11]MARCELO A,IGNACIO V J,VERA R,et al.Study of the cellular structure heterogeneity and anisotropy of polypropylene and polypropylene nanocomposite foams[J].Polymer Engineering&Science,2009,49(12):2400-2413.

[12]ZHU B,ZHA W,YANG J,et al.Layered-silicate based polystyrene nanocomposite microcellular foam using supercritical carbon dioxide as blowing agent[J].Polymer,2010,51(10):2177-2184.

[13]曹太山,何力,张纯,等.纳米蒙脱土对聚丙烯微孔发泡行为的影响[J].塑料,2009,38(6):28-30.

[14]许忠斌,吴舜英,黄步明,等.微孔塑料注射成型机理及其技术发展动向[J].轻工机械,2003(4):24-28.