ZL101铝合金的拉伸断裂特征

2014-12-11何玉怀刘昌奎刘德林

刘 洲,何玉怀,刘昌奎,姜 涛,刘德林

(1.中航工业北京航空材料研究院;2.中航工业失效分析中心;3.中航(试金石)检测科技有限公司,北京100095)

0 引 言

ZL101铝合金是一种可进行热处理强化的铝硅镁系铸造铝合金,具有优良的铸造工艺性能、耐蚀性能和焊接性能,广泛应用于由砂型、金属型和熔模铸造等工艺方法制造的形状复杂、壁厚较薄或气密、且承受中等载荷的航空零件[1-4]。作为航空及其它工业部门中应用最广泛的铸铝材料之一,ZL101铝合金的力学性能一直是研究的重点[5-8]。有研究指出[9-10],含铁和硅的第二相对基体的连接强度产生影响,进而影响到合金的抗拉强度以及韧性等力学性能。但是,大部分的研究都只探讨第二相的数量和形貌与合金力学性能的关系,对于合金在断裂过程中,第二相本身的断裂特征以及由其产生的断口微观形貌特征、断口裂纹的扩展过程等的研究较少。

为丰富相关研究内容,作者通过观察ZL101铝合金的断口表面和截面形貌,以及第二相颗粒的断裂特征与分布,讨论第二相在试样拉伸断裂过程中的变化情况及其反映在断口表面的各种准解理特征,方便微观地、动态地理解ZL101 铝合金拉伸断裂过程及机理,为进一步研究该合金性能优化奠定理论基础。

1 试样制备与试验方法

试验材料为市售ZL101铝合金,经T5时效处理,其化学成分(质量分数/%)为0.5Fe,7Si,0.5Mn,0.3 Mg,0.2Cu,0.5Ti,0.3Zn,余Al。依据GB/T 228.1-2010[11],在 大于φ100 mm×50 mm 的铸件心部取样,加工成φ5mm 的圆棒拉伸试样后,在INSTRON 5887型室温力学拉伸仪器上进行室温拉伸试验,试验采用应力递增方式加载,即载荷从0递增至试样断裂,试样始终受轴向拉应力作用,加载速度为1mm·min-1。

将拉伸断口用丙酮超声清洗后,使用JSM5600LV 型扫描电子显微镜(SEM)和OLYMPUS SZ61型体式显微镜观察断口表面形貌;将断口纵截面打磨抛光后,使用JSM5600LV 型扫描电子显微镜背散射电子系统观察断口截面形貌;使用INCA 350型能谱测试仪(EDS)检测断口附近微区成分;使用OLYMPUS GX51型光学显微镜(OM)观察试样的显微组织。

2 试验结果与讨论

2.1 断口形貌

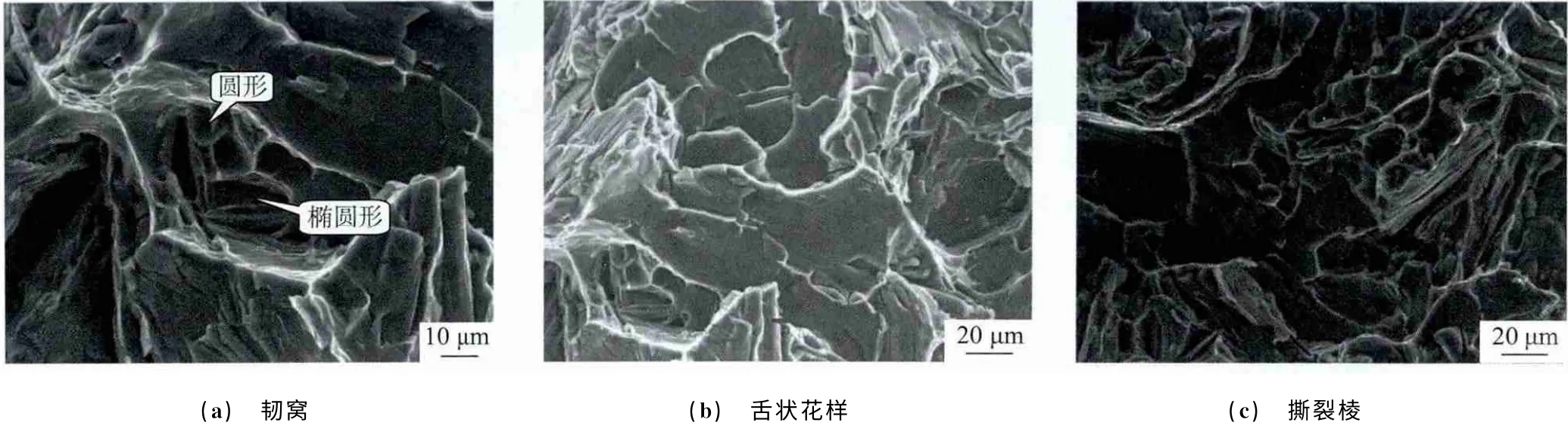

从图1可以看出,ZL101铝合金拉伸断口宏观表面布满了细小的刻面,微观形貌表现为典型的准解理特征,可见韧窝、舌状花样以及撕裂棱等。

图1 ZL101铝合金拉伸断口的形貌Fig.1 Macro morphology(a)and micro morphology(b)of ZL101aluminum alloy tensile fracture

从图2可见,ZL101铝合金拉伸断口上的韧窝分布于一较大的凹坑内,呈圆形和椭圆形;舌状花样以较多的舌状小平面平行分布于断口表面,小平面相交处可见台阶;撕裂棱出现在舌状花样之间,呈细条状紧密分布,并伴随较多的撕裂碎片。

图2 ZL101铝合金拉伸断口准解理形貌中的三种典型特征Fig.2 Three kinds of typical feature of quasi-cleavage morphology of ZL101aluminum alloy tensile fracture:(a)dimples;(b)ligulate patterns and(c)torn edges

2.2 显微组织

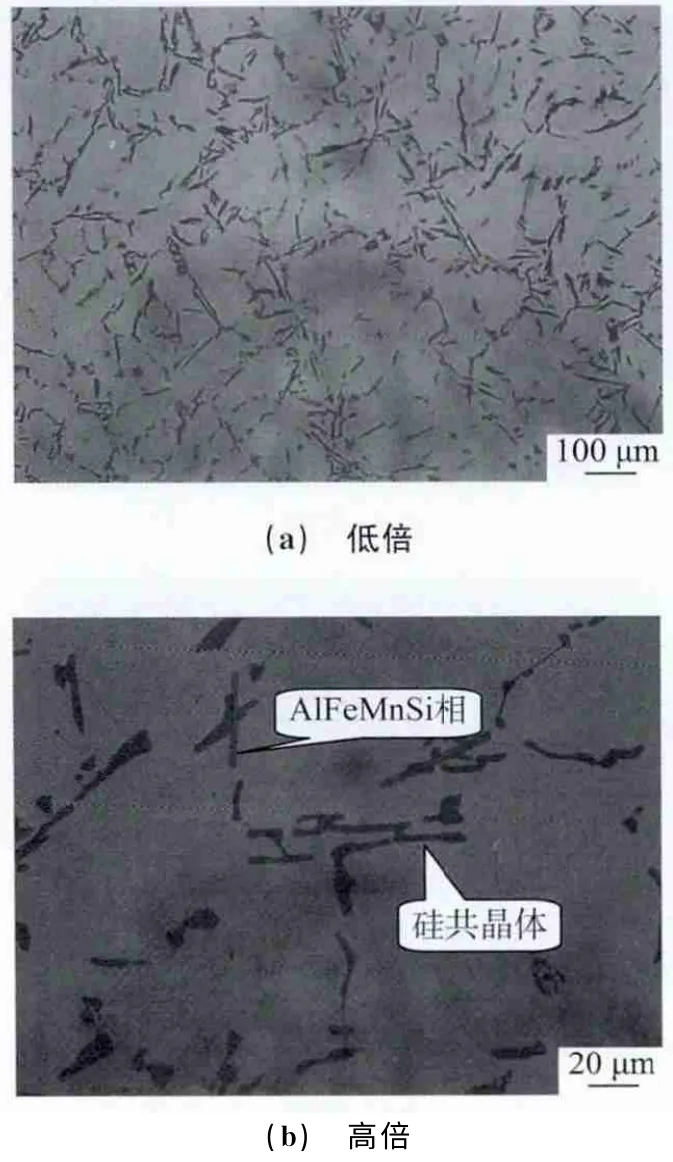

从图3中可以看到,ZL101铝合金拉伸试样显微组织主要为α-Al和硅的共晶体,局部可见针状的AlFeMnSi相与硅共晶体交错分布。

2.3 断口截面的背散射电子像

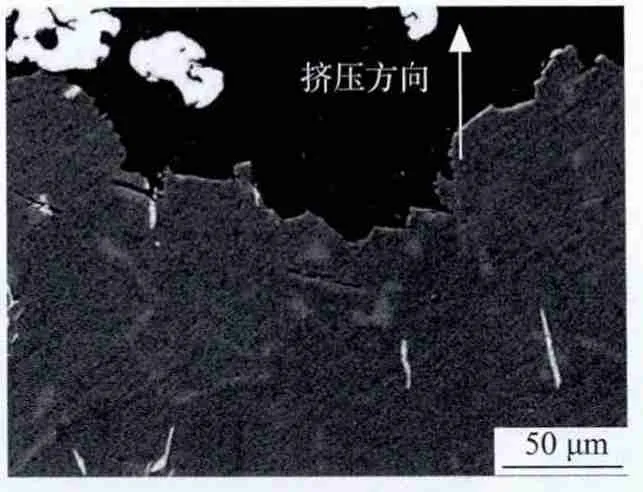

从图4可见,ZL101铝合金拉伸断口截面主要分布两种相:亮白色的针状相,暗灰色的片条状和细块状相。 经 EDS 分析可知亮白色的为AlFeMnSi相;暗灰色的为硅共晶体。

从图5中可见,合金基本是沿第二相开裂,裂纹首先沿横向分布的亮白色针状AlFeMnSi相开裂,然后继续沿横向分布的暗灰色片条状硅共晶体开裂,如图中箭头标示。

图3 ZL101铝合金拉伸试样的显微组织Fig.3 Microstructure of tensile sample of ZL101aluminum alloy at low(a)and high(b)magnification

图4 ZL101铝合金拉伸试样断口的截面形貌Fig.4 Fracture profile morphology of tensile sample of ZL101aluminum alloy

图5 ZL101铝合金断口中横向裂纹边缘的第二相分布Fig.5 Distribution of second phases at the edge of transverse crack in ZL101aluminum alloy fracture

从图6中可见,ZL101铝合金断口中纵向分布的亮白色针状AlFeSiMn相断成几截,其断裂间距较大;暗灰色片条状硅共晶体也被拉成几段,其断裂间距较小且集中。

图6 ZL101铝合金断口中纵向裂纹边缘的第二相分布Fig.6 Distribution of second phases at the edge of longitudinal crack in ZL101aluminum alloy fracture

从图7可以看到,ZL101铝合金中的第二相沿断口边缘分布,断口边缘有AlFeSiMn相和硅共晶体被横向拉开和纵向拉断的现象,如图7中箭头标示。

图7 ZL101铝合金拉伸断口截面第二相断裂情况Fig.7 Second phases rupture on the fracture profile of ZL101aluminum alloy tensile fracture

从图8可见,ZL101铝合金断口边缘沿第二相的断裂方式主要有三种。当合金沿单个横向的第二相开裂时,部分第二相将发生凹陷变形,图8(a)所示为硅共晶体的凹陷变形;当合金沿两个接近平行的横向第二相开裂时,在第二相的相交处,其中一个第二相的边缘随开裂过程翘起,图8(b)所示为两个接近平行的横向AlFeSiMn相翘起;当合金沿两个具有一定角度的第二相开裂时,横向的第二相沿与基体的交界处开裂,非横向的第二相被纵向拉断,同时沿与基体的交界处撕裂,图8(c)所示为纵向的硅共晶体被拉断并撕开后的形貌。

2.4 讨 论

ZL101合金中主要含两类第二相颗粒,硅共晶体和AlFeSiMn相,它们以相互交错式分布。

拉伸试验中,由于这两类第二相与α-Al基体之间的结合力相对较弱,裂纹首先沿脆性的第二相形成,并且沿第二相形成穿晶扩展,表现为横向的第二相颗粒被拉开。被拉开的第二相颗粒随之发生一定的塑性变形,导致材料内部空穴形核,从断口表面上看即为韧窝形貌。裂纹穿过第二相形成韧窝后,继续沿接近平行的横向第二相开裂,第二相的边缘在拉力作用下翘起变形,这种沿一定晶面取向扩展并造成颗粒相变形的裂纹扩展方式,在断口上即表现为舌状花样。当裂纹扩展至两个成一定角度相交的第二相处时,非横向的颗粒被纵向拉断,同时沿边缘撕裂,在此过程中扩展方向发生较大的改变,在断口上即表现为撕裂棱。然后,裂纹将继续沿与改变后扩展方向平行的第二相颗粒以撕裂的方式扩展,图9所示为裂纹的连续扩展与大角度变向。裂纹萌生和扩展示意如图10所示。

图9 拉伸试样中裂纹的连续扩展与大角度变向Fig.9 Continuous extending and direction change with large angle of cracks in tensile sample

图10 拉伸试样中裂纹萌生和扩展示意Fig.10 Schematic diagram for initiation and extension of cracks

ZL101铝合金为脆性材料,属于面心立方晶体,铝合金的过载断口一般为准解理断裂[12]。ZL101铝合金准解理断口的典型特征为韧窝、舌状花样、撕裂棱。其中,韧窝特征是由脆性第二相被拉开后发生塑性变形产生;舌状花样是裂纹沿一定取向晶面扩展,并造成相颗粒变形产生;撕裂棱是裂纹扩展至两个以一定角度相交的第二相时,扩展方向发生较大改变产生。

在裂纹扩展过程中,第二相粒子阻碍位错滑移,塞积在第二相粒子附近的位错数量越多,相应产生的应力集中也越强,当局部应力集中超过第二相粒子本身的断裂强度或其与基体的结合强度时,第二相粒子破碎,或者沿界面与基体分离[13]。苏辉等[14]在研究铝硅过共晶合金拉伸断裂过程时也提到,在外载荷作用下,裂纹首先在应力集中最大的先析硅相的尖锐或凹角处形成,与作者结果相符。Wang[15]也指出,密集分布的含硅相粒子能为裂纹提供扩展通道,最终导致材料发生穿晶模式的断裂,与试验结果一致。

3 结 论

(1)ZL101铝合金的拉伸断口为准解理特征,可见第二相沿断口分布。

(2)裂纹在第二相粒子的应力集中处萌生,并沿第二相开裂;该过程会拉开或拉断第二相粒子,并使之产生变形。

(3)韧窝是由脆性第二相被拉开后发生塑性变形产生;舌状花样是裂纹沿一定取向晶面扩展,并造成第二相颗粒变形产生;撕裂棱是裂纹扩展至两个以一定角度相交的第二相时,扩展方向发生较大改变产生。

[1]SHARMA S R,MA Z Y,MISHRA R S.Effect of friction stir process on fatigue behavior ZL101alloy[J].Scripta Materialia,2004,51(3):237-241.

[2]CHEN B,PENG X H,FAN J H,et al.A constitutive model for casting magnesium alloy ZL101based on the analysis of spherical void evolution[J].Computational Materials Science,2008,44(1):190-194.

[3]WANG J,HE S,SUN B,et al.Grain refinement of Al-Si alloy(ZL101)by melt thermal treatment[J].Journal of Materials Process Technology,2003,141(1):29-34.

[4]聂小武.真空处理在ZL101精铸件生产中的应用[J].中国铸造装备与技术,2011(3):25-27.

[5]陈丽芬,方小汉,陈红丽.Fe含量0.2%以上对ZL101-T6合金力学性能的影响[J].铸造设备研究,2007(4):29-30.

[6]李峰,张娟,史志铭.重熔与时效工艺对ZL101铝合金组织与抗拉强度的影响[J].铸造技术,2006,27(12):1326-1328.

[7]李璐,周荣锋,岑启宏,等.ZL101过流冷却转移法半固态压铸工艺及性能研究[J].特种铸造及有色合金,2011,31(10):907-910.

[8]周 喆.ZL101 铝 合 金 轮 毂 的 时 效 处 理[J].热 处 理,2011,26(4):66-69.

[9]刘伏梅,刘志坚.铁在铝合金中的有害作用及其控制[J].内燃机配件,2002(4):7-10.

[10]RATHINDRA D G.Influence of iron on microstructrue and machanical properties of Sr-modified aluminum alloys[J].Die Casting Engineer,1996,40(3):65-67.

[11]GB/T 228.1-2010 金属材料拉伸试验 第1部分 室温试验方法[S].

[12]张栋,钟培道,陶春虎,等.失效分析[M].北京:国防工业出版社,2005.

[13]BROEK D.Role of inclusions in ductile fracture and fracture toughness[J].Engineering Fracture Mechanics,1973,5:55-66.

[14]苏辉,吕柏林.Al-Si过共晶合金拉伸断裂过程的研究[J].材料开发与应用,2008,23(2):22-23.

[15]WANG Q G,CACERES C H.The fracture mode in Al-Si-Mg casting alloys[J].Materials Science and Engineering:A,1998,241:72-82.