汽车转向传动轴断裂原因分析

2014-12-11卢书媛王卫忠徐海斌徐罗平

卢书媛,顾 伟,王卫忠,徐海斌,徐罗平

(1.常熟出入境检验检疫局,常熟215500;2.南车戚墅堰机车车辆工艺研究所有限公司,常州213011)

0 引 言

轴类零件载荷多以扭转载荷居多。对于扭转疲劳断裂,裂纹通常发生在最大剪应力平面或最大正应力平面上,因为这些平面中的应力相同[1]。循环扭转产生疲劳裂纹和疲劳断口的常见情况有:断裂面平行或垂直于扭转轴;断裂面与扭转轴成45°夹角;发生混合型断裂面,即裂纹在最大剪应力面起始然后转向最大正应力平面[2-3]。

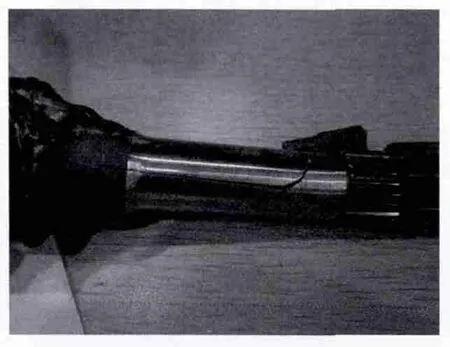

转向传动轴是汽车转向操纵机构的核心部件,其作用是将驾驶员转动方向盘的操纵力传递给转向器,最终控制汽车车轮的行驶方向。因此汽车转向轴性能的好坏对汽车行驶安全至关重要[4]。某公司生产的汽车转向传动轴有少量在使用一段时间后发生了早期断裂,使用寿命远低于设计寿命,给公司造成的一定的损失。断裂转向传动轴的宏观形貌,如图1所示。转向传动轴的材料为20钢,状态为冷拔态。为了找出断裂原因,减少损失,作者选取一个断裂的转向传动轴,对其断口形貌、显微组织和化学成分等因素进行了分析。

图1 断裂转向传动轴的宏观形貌Fig.1 Macrograph of the broken steering driveshaft

1 理化检验及结果

1.1 宏观及微观形貌

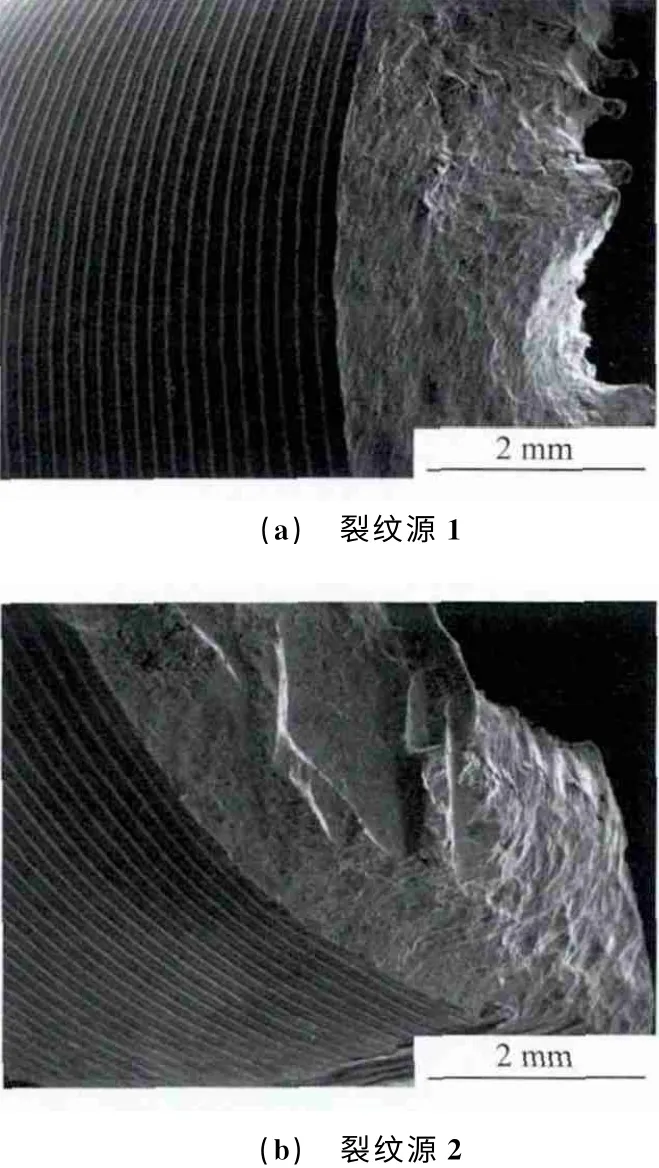

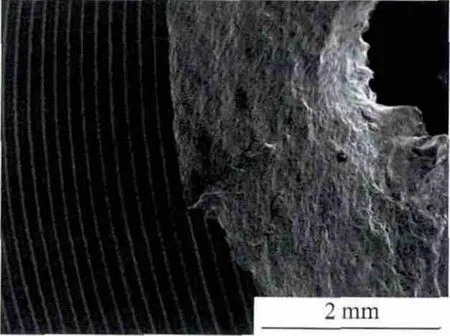

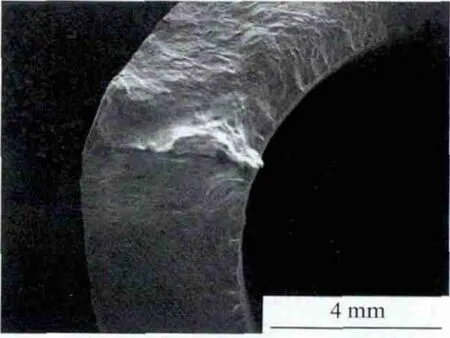

由图2可见,转向传动轴断口具有典型的扭转疲劳断口特征,断面上有明显的海滩标志。裂纹源如图2中的箭头所指,裂纹源处的微观形貌见图3,在裂纹源处未见明显材料缺陷。两处裂纹源均在转向传动轴的外表面上,并各自沿周向扩展,在裂纹前沿相遇后发生交汇形成一台阶,交汇位置如图2中箭头所指,交汇处的微观形貌见图4。另一侧裂纹继续扩展直至发生最终断裂,断口最终断裂区形貌见图5。

图2 转向传动轴断口的宏观形貌Fig.2 Fracture macrograph of the steering driveshaft

图3 断口裂纹源处的SEM 形貌Fig.3 SEM morphology of crack initiation 1(a)and 2(b)on the fracture

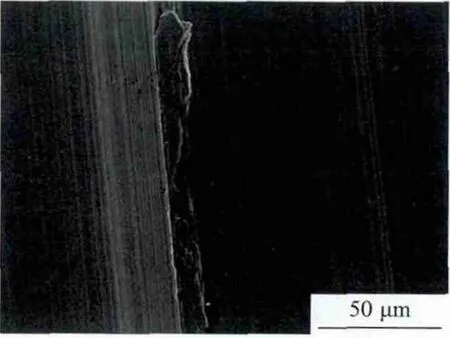

由图6可见,断裂转向传动轴表面存在明显的车加工痕迹,该痕迹与螺纹类似,裂纹源都在类似于螺牙的近顶端萌生,存在周向分布的裂纹。

图4 裂纹交汇处的SEM 形貌Fig.4 SEM morphology of the crack junction

图5 最终断裂区的SEM 形貌Fig.5 SEM morphology of the rupture region

图6 传动轴表面的螺纹状形貌Fig.6 Thread morphology on the surface of steering driveshaft

1.2 化学成分

传动轴的化学成分见表1。根据GB/T 699-1999《优质碳素结构钢》可知,该转向传动轴的化学成分符合标准要求。

1.3 显微组织

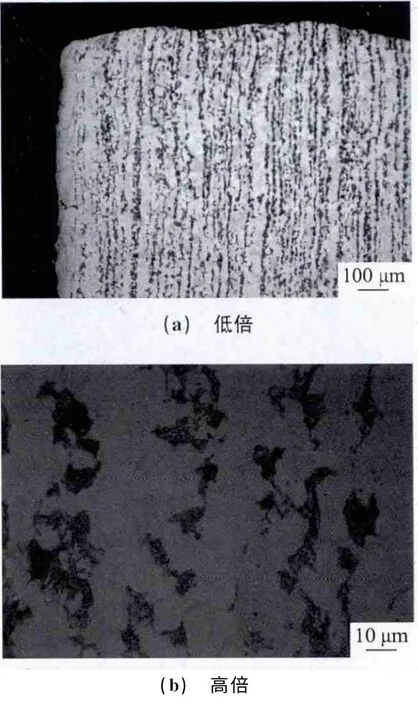

沿着裂纹源1剖开转向传动轴,制备成金相试样,用4%(体积分数)硝酸酒精溶液腐蚀后,采用Axiovert 200MAT 型光学显微镜观察显微组织。由图7可见,其显微组织为条带状分布的铁素体和珠光体,且表面有轻微脱碳。

表1 转向传动轴的化学成分(质量分数)Tab.1 Chemical composition of the steering driveshaft(mass) %

图7 转向传动轴的显微组织Fig.7 Microstructure of the steering driveshaft at low(a)and high(b)magnifications

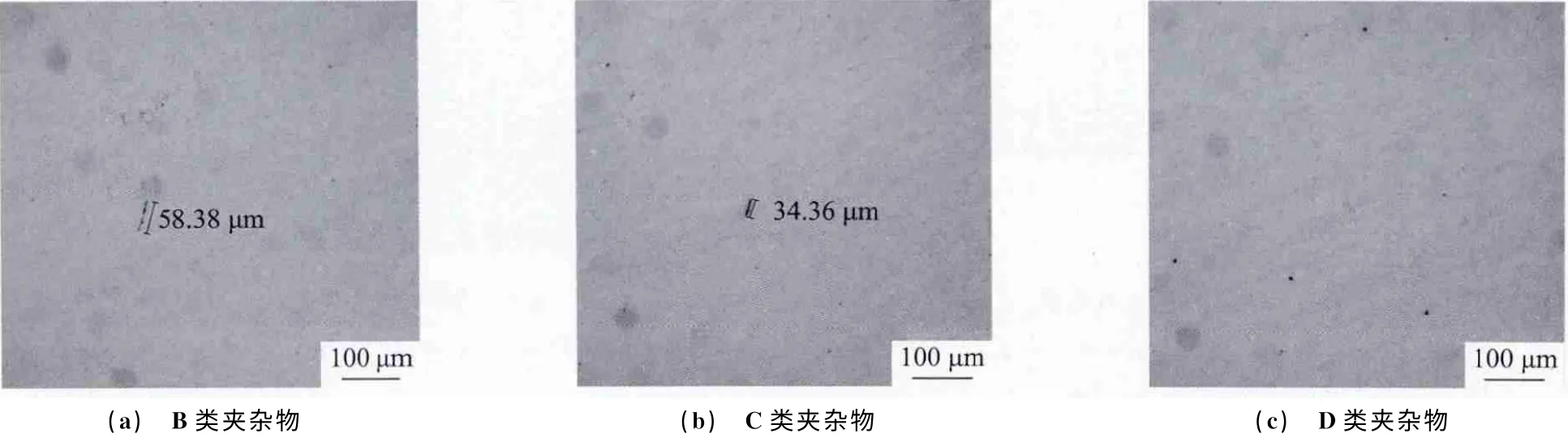

对其非金属夹杂物进行分析,并按照GB/T 10561-2005评级。由图8可见,非金属夹杂物主要以弥散分布的小圆球形氧化物夹杂(D 类,1.0级)、氧化铝类夹杂(B 类,0.5 级)和硅酸盐类夹杂(C类,0.5级)的形式存在。

2 断裂原因分析

分析结果表明该转向传动轴属于扭转疲劳断裂,断口属于混合型。疲劳裂纹起源于转向传动轴表面粗糙的螺纹状加工刀痕,工作时受力后快速向两侧扩展,导致最终断裂。

从显微组织来看,试样中的非金属夹杂物含量基本上正常,而试样表面有轻微脱碳,这会对疲劳寿命有一定的影响,但不是主要原因。

光滑试样的扭转疲劳寿命高于缺口试样的[1]。该转向传动轴表面存在明显的车加工痕迹,该痕迹与螺纹类似,也存在类似于螺牙状的形貌。在该试样表面类似于螺牙的顶部,存在呈周向分布的裂纹,裂纹源都在外表面类似于螺牙的顶端萌生。由此可见,表面较为粗糙的加工痕迹是造成断裂的主要原因。

3 结论与建议

图8 转向传动轴的非金属夹杂物形貌Fig.8 Morphology of nonmetallic inclusions in the steering driveshaft:(a)type B inclusions;(b)type C inclusions and(c)type D inclusions

转向传动轴表面粗糙的加工痕迹是其扭转疲劳寿命低的主要原因;建议在转向传动轴的机加工过程中,降低其表面粗糙度,最好对表面采用精车或磨削加工。

[1]金磊,夏慧琴.扭转疲劳试验的探索性研究[J].材料工程,1997(6):34-36.

[2]傅祥炯.结构疲劳与断裂[M].西安:西北工业大学出版社,1995.

[3]JOHN A,ROBERT D,KURT W,et al.Metals Handbook[M].Ohio:ASM,1974.

[4]袁海兵.汽车转向传动轴扭转疲劳寿命试验台设计[J].计算机测量与控制,2012,20(1):155-157.