基于田口法的铜阳极泥微波浸出工艺

2014-03-17马致远杨洪英陈国宝佟琳琳

马致远,杨洪英,陈国宝,吕 阳,佟琳琳

(东北大学 材料与冶金学院,沈阳 110819)

铜电解精炼过程中产出的阳极泥,其产率一般为电解铜产量的0.2%~1.0%,因含有大量的贵金属和稀有元素而成为提取稀贵金属的重要原料,是有色金属冶金过程中的一种重要的副产品[1-3]。铜阳极泥的合理利用不仅可以实现资源的综合利用,而且可以带来明显的经济效益和社会效益[4]。与传统火法流程相比,湿法流程具有金、银直收率高、流程短、能耗低、生产周期短、经济效益好及有利于环境保护等诸多优点,已被广泛应用于低品位矿石或二次资源的金属提取,但传统湿法流程同时也具有原料适应性较差、工艺不易控制、金属较分散等缺点,因此,对于铜阳极泥湿法冶金工艺的创新与发展十分有必要[5]。而工业上生产碲元素和硒元素的主要来源是铜电解精炼工艺中产生的阳极泥,所以越来越多的学者对从铜阳极泥中提取碲、硒的研究产生了兴趣[6-8]。在过去20年里,铜阳极泥预处理工艺已经发展并应用了许多新的湿法冶金工艺,旨在使阳极泥工艺走向绿色环保之路[9-11]。

采用微波浸出工艺,铜、碲、硒能集中在一道工艺中进行脱除,使金属走向集中,可以大幅度简化铜阳极泥处理工艺,降低工艺能耗和成本,是一种高效、清洁、安全、资源综合利用好的新型铜阳极泥预处理工艺。本文作者提出了微波浸出铜阳极泥的工艺,并创新性地采用田口方法,研究了各个工艺参数对实验影响的主次关系,优化了工艺参数。

1 实验

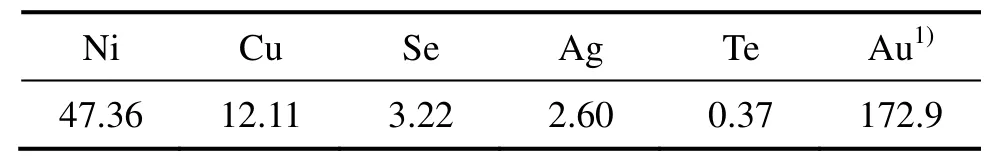

实验采用的铜阳极泥为国内某厂提供的阳极泥;铜阳极泥经过多次洗涤、过滤,然后在实验室温度下干燥。经过均匀混合后,对样品中主要的成分进行化学组分标准体积、质量和原子吸收光谱法测定。表 1所列为均质化的铜阳极泥的化学成分分析结果,铜阳极泥含有的主要重金属为铜和镍,主要稀有金属为硒,主要贵金属为银,金含量极低,这也增加了提取贵金属的难度。图1所示为铜阳极泥的XRD谱。

微波浸出实验是在500 mL锥形瓶中进行,向反应容器中加入一定量的稀硫酸溶液后,将已知质量的样品加入到反应器中进行调浆,调浆完成后,将其放入微波反应器中进行浸出实验,浸出无需搅拌。在每次实验后,采用真空过滤的方法将浸出矿浆立即过滤,并用去离子水将滤液稀释。稀释的浸出液中铜、碲、硒离子浓度由电感耦合等离子体质谱仪测定。

表1 铜阳极泥的化学成分Table 1 Chemical composition of copper anode slime (mass fraction, %)

图1 铜阳极泥的XRD谱Fig. 1 XRD pattern of copper anode slime

田口法是一种高效系统的设计和应用方法,并以提高产品质量为目的,可以大大提高实验效率,增加实验设计的科学性[12]。田口法中的参数设计是通过多重的性能特性分析来进行优化,强调利用信噪比来衡量指标的波动,将信噪比作为产品质量特性的评价标准,静态质量特性有3种类型的信噪比:1) 望目特性信噪比,即质量指标越靠近目标值越好;2) 望小特性信噪比,即质量指标越靠近下限值越好;3) 望大特性信噪比,即质量指标越靠近上限值越好。本实验中质量特性为铜、碲、硒浸出率,采用望大信噪比,其表达式为[13-14]

式中:n是实验的总次数;Yi表示第i组实验中铜、碲、硒的浸出率。

根据实验计划选择正交矩阵实验设计方法,由于本实验中最适合研究的实验参数为4个,并且有3个水平,所以正交实验设计法选择L9(34)为本实验方案。选取微波功率、浸出时间、浸出固液比及硫酸浓度 4个工艺参数作为因素,分别用A、B、C、D表示,每个因素选取3个水平,其他固定的实验条件为双氧水添加量0.2 mol/L。为了观察噪声源,例如在浸出过程的实验室介质温度和湿度,在相同条件下在不同的时间每个实验重复两次。

表2 铜阳极泥微波浸出工艺正交实验因素水平表Table 2 Orthogonal experiment factors and levels of microwave assisted leaching of copper anode slime

表3 铜阳极泥微波浸出工艺L9(34)正交实验表Table 3 Chosen L9(34) orthogonal experiment plan of microwave assisted leaching of copper anode slime

由于实验的顺序是通过正交阵列所确定,选择的实验方案为如表3所示的L9(34)表。为了避免噪声源对实验结果产生的负面影响,对实验顺序进行随机分配。

在实验分析中,没有考虑到参数的交互影响,因为一些初步的探索研究表明,参数的交互影响可忽略不计。这一假设的有效性可以通过在最优化条件下的验证实验来验证。

2 结果与讨论

2.1 浸出反应

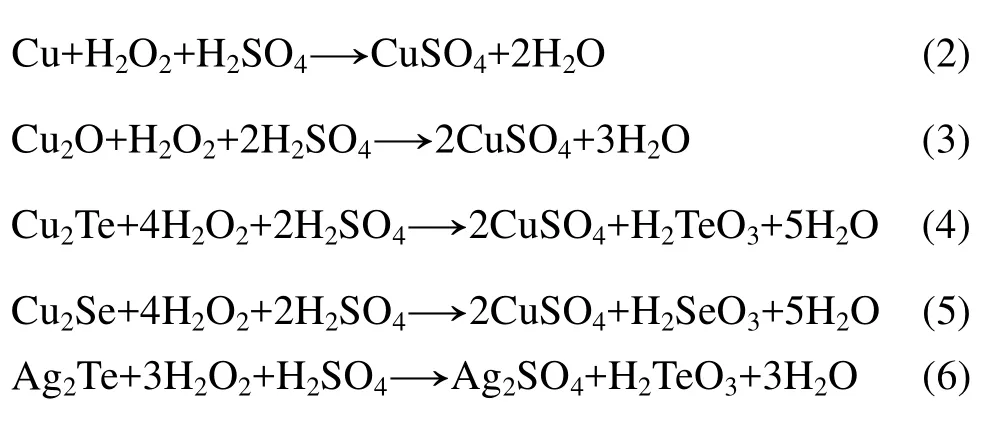

铜阳极泥微波浸出时主要的化学反应方程式如下:

2.2 优化实验研究

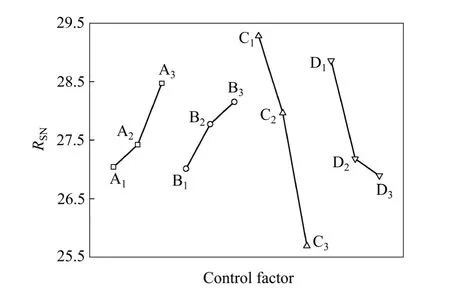

所收集的数据通过Minitab 16软件包进行分析,对每个参数的效果进行评价。图2~4所示分别为各影响因素的平均效应图,所示曲线图的顺序是根据性能统计的信息推断出各个参数的影响程度。

图2 铜的因素平均效应图Fig. 2 Average RSN-level curve of copper

图3 碲的因素平均效应图Fig. 3 Average RSN-level curve of tellurium

图4 硒的因素平均效应图Fig. 4 Average RSN-level curve of selenium

图2~4描述了各水平所对应因素的平均效应,确定各因素对平均RSN的主次影响顺序。微波功率和酸浓度在3个水平的平均变动幅度较小,表明微波功率和酸浓度相对其他两个影响因素对铜浸出率的影响较小,为非重要因素(见图2);时间在3个水平的平均变动幅度大于微波功率和酸浓度的影响,表明时间对铜浸出率的影响较大,为重要因素;固液比在3个水平的平均变化幅度最大,表明固液比对铜浸出率的影响最大,为最重要因素,因此对于铜浸出率的影响,因子的影响由大到小的顺序为固液比、时间、酸浓度、微波功率。同理,从图3和4可以看出,对于碲浸出率,固液比为最重要因素,时间为重要因素,微波功率和酸浓度为非重要因素,因素的影响由大到小顺序为固液比、时间、微波功率、酸浓度;对于硒浸出率,固液比为最重要因素,酸浓度为重要因素,微波功率和时间为非重要因素,因素的影响由大到小顺序为固液比、酸浓度、微波功率、时间。

根据因素平均效应图可以直观分析出平均RSN与各因素水平波动的关系,确定出最优水平,进而确定出最优组合。本实验中研究的品质特性为铜、碲、硒浸出率,采用望大特性信噪比,其值越大表明品质特性的效果越好。在实验区间范围内,铜、碲、硒浸出率都随着固液比、酸浓度的增大而减小,并且下降幅度较大(见图2~4)。说明固液比对铜、硒、碲浸出率的影响较大,固液比和酸浓度越小越有利于浸出;铜浸出率随着时间的延长而逐渐增大,当时间大于 5 min时,RSN值不变,说明当时间大于5 min时,铜的浸出率已经达到饱和,而碲、硒的浸出率都一直随着时间的增大而增大;铜浸出率随着微波功率的变化有一个转折点,当微波功率小于450 W时,随着功率的增大铜浸出率增大,但当功率大于450 W时,铜浸出率开始下降,对于碲、硒的浸出率,微波功率越大越有利于碲、硒的浸出。

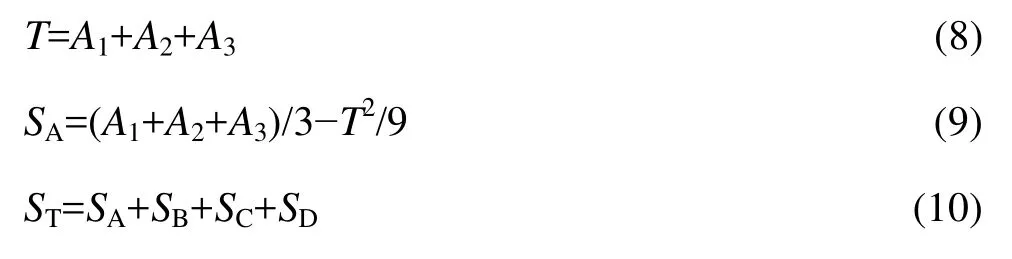

采用方差分析可计算各工艺参数的贡献率,3水平方差的具体计算方法如表4所示。

A1为A因素在1水平的信噪比之和,以此类推[15]。

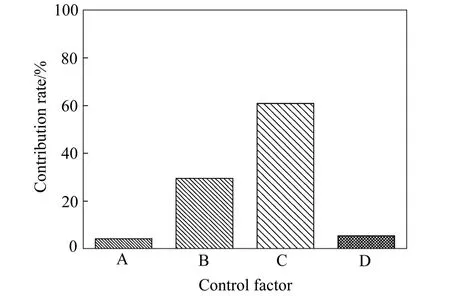

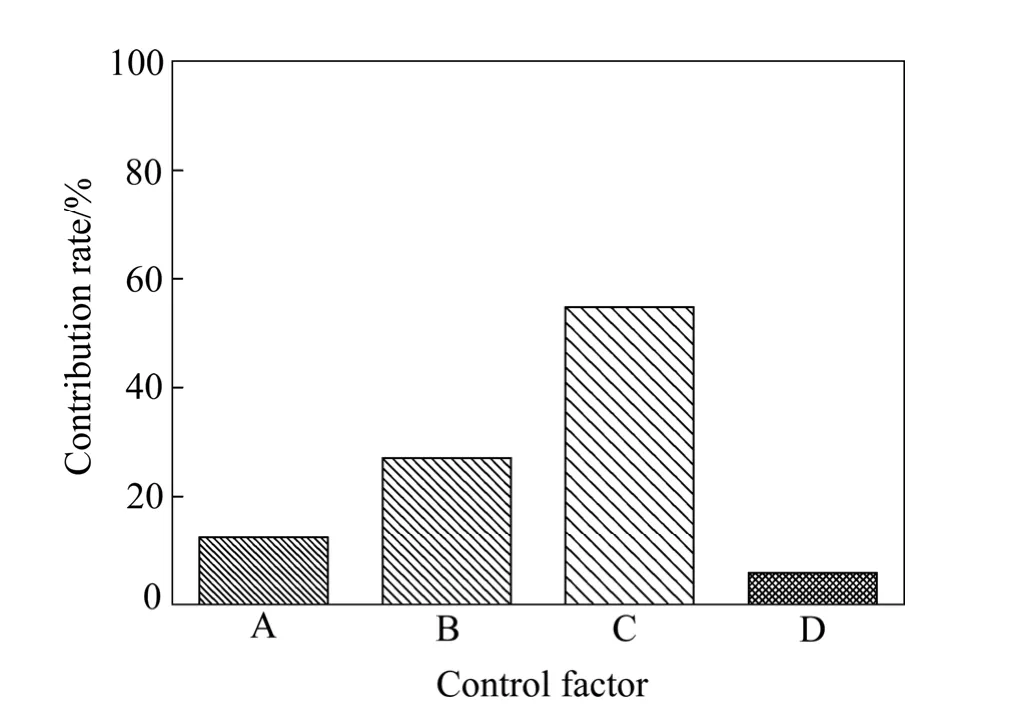

根据式(8)~(10),可以算出各个工艺参数的贡献率,即影响的大小。图5~7显示了各工艺参数分别对铜、碲和硒浸出率的贡献率。

由图5~7可以看出,固液比对铜、碲和硒浸出率的贡献率最大,贡献率分别达到 60.83%、54.76%和62.05%,对于铜阳极泥微波浸出实验是最重要的工艺参数;时间对于铜、碲浸出率的贡献率也较大,分别达到 29.58%和 27.04%,而时间对于硒浸出率的贡献率却很小,只有 6.34%,说明对于硒浸出率,时间的影响较小;酸浓度对硒浸出率的贡献率较大,达到21.29%,而对于铜、碲浸出率贡献率很小,都低于6%,分别只有 5.36%和 5.84%,说明酸浓度对于硒浸出率为重要因素,而对于铜、碲浸出率为不重要因素;微波功率对于铜、碲、硒浸出率的贡献率都较小,分别为4.23%、12.37%和10.32%,说明对于铜阳极泥微波浸出工艺微波功率对其影响较小。

表4 方差计算方法Table 4 Variance calculation method

图5 铜浸出工艺参数的贡献率Fig. 5 Contribution rate of process parameters in copper leaching

图6 碲浸出工艺参数的贡献率Fig. 6 Contribution rate of process parameters in tellurium leaching

图7 硒浸出工艺参数的贡献率Fig. 7 Contribution rate of process parameters in selenium leaching

经过以上基于田口方法的分析,可以确定铜阳极泥微波浸出工艺的最优水平组合,如表5所示。由于在正交表中没有与之相对应的实验组合,所以必须进行验证实验。在最优化条件下进行了3次验证实验,在铜浸出率最优化条件下:铜浸出率分别为99.92%、99.88%和99.96%,在碲、硒浸出率最优化条件下:碲浸出率分别为95.89%、95.70%和95.93%,硒浸出率分别为 38.45%、38.22%和38.79%,较其他工艺参数下测量的结果更佳,数值分布也很稳定,具有较好的实验效果。

表5 铜阳极泥微波浸出最优化工艺条件Table 5 Optimum experiment conditions of microwave assisted leaching of copper anode slime

3 结论

1) 提出采用微波浸出铜阳极泥的新工艺,基于田口方法确定铜阳极泥微波浸出铜、碲、硒的最优化条件,选用的有效工艺参数分别是微波功率、反应时间、固液比和硫酸浓度。

2) 铜、碲、硒浸出率随着固液比、硫酸浓度的增加而降低;当时间小于5 min时,铜浸出率随着时间的增大而增大,超过5 min时,趋于平缓;碲、硒浸出率随着时间、微波功率的增大而增大;铜浸出率先随着微波功率的增大而增大,当功率超过450 W时,浸出率开始下降。

3) 固液比对铜、碲、硒浸出率的贡献率最大,贡献率分别达到 60.83%、54.76%和 62.05%,是铜阳极泥微波浸出最重要的工艺参数;时间对于铜、碲浸出率的贡献率也较大,分别达到 29.58%和 27.04%,但时间对于硒浸出率的贡献率较小,为 6.34%;酸浓度对硒浸出率的贡献率较大,达到21.29%,而对于铜、碲浸出率贡献率很小,都低于6%;微波功率对于铜、碲、硒浸出率的贡献率都较小,分别为4.23%、12.37%和10.32%。

4) 在最优化条件下进行了3次验证实验,在铜浸出率最优化条件如下:铜浸出率为分别为 99.92%、99.88%和99.96%;碲、硒浸出率最优化条件如下:碲浸出率分别为95.89%、95.70%和 95.93%,硒浸出率分别为38.45%、38.22%和38.79%,较其他工艺参数下测量的结果更佳,数值分布也很稳定,具有较好的实验效果。

[1] 郑雅杰, 汪 蓓, 史建远, 孙召明, 刘昭成. 铜阳极泥预处理富集金银的研究[J]. 中南大学学报: 自然科学版, 2010, 41(3):865-870.ZHENG Ya-jie, WANG Bei, SHI Jian-yuan, SUN Zhao-ming,LIU Zhao-cheng. Pretreatment of copper anode slime for concentrating gold and silver[J].Journal of Central South University: Science and Technology, 2010, 41(3): 865-870.

[2] 刘伟锋, 杨天足, 刘又年, 陈 霖, 张杜超, 王 安. 脱除铜阳极泥中贱金属的预处理工艺[J]. 中南大学学报: 自然科学版, 2013, 44(4): 1332-1337.LIU Wei-feng, YANG Tian-zu, LIU You-nian, CHEN Lin,ZHANG Du-chao, WANG An. Pretreatment process for removing base metals from copper anode slime[J].Journal of Central South University: Science and Technology, 2013, 44(4):1332-1337.

[3] 杨洪英, 陈国宝, 彭驭风, 李雪娇. 高镍铜阳极泥预处理富集金银的研究[J]. 东北大学学报: 自然科学版, 2013, 34(3):399-403.YANG Hong-ying, CHEN Guo-bao, PENG Yu-feng, LI Xue-jiao.Pretreatment of copper anode slime with high nickel content for concentrating gold and silver[J]. Journal of Northeastern University: Natural Science, 2013, 34(3): 399-403.

[4] 郭学益, 肖彩梅, 钟菊芽, 田庆华. 铜阳极泥处理过程中贵金属的行为[J]. 中国有色金属学报, 2010, 20(5): 990-998.GUO Xue-yi, XIAO Cai-mei, ZHONG Ju-ya, TIAN Qing-hua.Behaviors of precious metals in process of copper anode slime treatment[J]. The Chinese Journal of Nonferrous Metals, 2010,20(5): 990-998.

[5] 王小龙, 张昕红. 铜阳极泥处理工艺的探讨[J]. 矿冶, 2005,14(4): 46-48.WANG Xiao-long, ZHANG Xin-hong. Discussion on process for treating copper anode slime[J]. Mining & Metallurgy, 2005,14(4): 46-48.

[6] SWINBOURNE D R, BARBANTE G G, AHEARN A.Tellurium distribution in copper anode slime smelting[J].Metallurgical and Materials Transaction B, 1998, 28(6):555-562.

[7] YAVUZ O, ZIYADANOGULLARI R. Recovery of gold and silver from copper anode slime[J]. Separation Science and Technology, 2000, 35(1): 133-141.

[8] SAPTHARISHI S, MOHANTY D, KAMATH B P. Process for selenium recovery from copper anode slime by alkali pressure leaching[C]// KONGOLI F, REDDY R G. Proceedings of Sohn International Symposium. New Orleans: TMS, 2006: 175-184.

[9] DONMEZ B, CELIK C, COLAK, S, YARTASI A. Dissolution optimization of copper from anode slime in H2SO4solutions[J].Industrial & Engineering Chemistry Research, 1998, 37(8):3382-3387.

[10] HAIT J, JANA R K, KUMAR V, SANYAL S K. Some studies on sulfuric acid leaching of anode slime with additives[J].Industrial & Engineering Chemistry Research, 2002, 41(25):6593-6599.

[11] AMER A M. Processing of copper anodic-slimes for extraction of valuable metals[J]. Waste Management, 2003, 23(8):763-770.

[12] CHUANG Li-yeh, YANG Cheng-san, WU Kuo-chuan, YANG Cheng-hong. Gene selection and classification using Taguchi chaotic binary particle swarm optimization[J]. Expert Systems with Applications, 2011, 38: 13367-13377.

[13] SADEGHI S H, MOOSAVI V, KARAMI A, BEHNIA N. Soil erosion assessment and prioritization of affecting factors at plot scale using the Taguchi method[J]. Journal of Hydrology, 2012,448/449: 174-180.

[14] WANG Ji-min, YAN Hong-jie, ZHOU Jie-min, LI Shi-xuan,GUI Guang-chen. Optimization of parameters for an aluminum melting furnace using the Taguchi approach[J]. Applied Thermal Engineering, 2012, 33/34: 33-43.

[15] 马致远, 杨洪英, 陈国宝, 李海军. 基于田口法的生物浸出液萃铜工艺的优化[J]. 东北大学学报: 自然科学版, 2013, 34(7):990-993.MA Zhi-yuan, YANG Hong-ying, CHEN Guo-bao, LI Hai-jun.Optimization of extraction of copper from bio-leaching solution based on the Taguchi methods[J]. Journal of Northeastern University: Natural Science, 2013, 34(7): 990-993.