冷型热阻角对HCCM水平连铸BFe10-1-1管材周向组织和力学性能均匀性的影响

2014-03-17姜雁斌刘贤钙张小军谢建新

姜雁斌 ,刘贤钙,张小军,谢建新

(1. 北京科技大学 材料先进制备技术教育部重点实验室,北京 100083;2. 北京科技大学 现代交通金属材料与加工技术北京实验室,北京 100083)

BFe10-1-1白铜合金管材具有较高的强度、良好的导热性能和优良的耐蚀性能,是火电、船舶、海水淡化等领域用冷凝管、热交换器管等的关键材料[1-2]。白铜管材传统生产采用“半连铸实心铸锭—铣面—热挤压管坯—冷轧—拉拔”的工艺,存在流程长、能耗高、成材率低和成本高等一系列问题[3]。

为了解决上述问题,谢建新等[4-5]开发了一种白铜管材热冷组合铸型 (Heating-cooling combined mold,简称HCCM)水平连铸技术,明确了热型段加热温度、拉铸速度、冷型段冷却水流量等主要制备参数对BFe10-1-1合金管材固-液界面位置和形状、表面质量、组织和力学性能的影响规律[6-7]。HCCM 水平连铸制备的高表面质量、强轴向取向柱状晶组织管材具有优良的冷加工成形性能[8]。

然而,铜管水平连铸工艺(包括HCCM水平连铸)存在的一个共性问题是[9-15],由于管材自重和凝固收缩等因素,管材与结晶器之间形成不均匀的气隙,下部间隙小于上部气隙,造成了凝固时管材周向传热不均匀的现象。HCCM水平连铸管材周向传热不均匀的问题,一方面导致柱状晶的生长方向与管材轴向的夹角较大,柱状晶轴向取向程度较低,降低了管材的塑性成形性能;另一方面易导致管材周向不同部位柱状晶形貌、尺寸及其轴向取向程度的差异较大,管材组织和性能的均匀性较低,不利于管材的后续冷加工成形,降低了产品的成材率和产品性能的均匀性。

改善 HCCM 水平连铸过程结晶器与管材凝固时周向传热的均匀性,是提高管材柱状晶轴向取向程度和组织均匀性的有效途径。谢建新等[16]采用分区冷却结晶器可有效改善水平连铸过程铸坯周向冷却不均匀现象,提高铸坯质量。从方便易行的角度考虑,本文作者采用在结晶器石墨铸型底部设置气隙热阻的方法,改善HCCM水平连铸过程BFe10-1-1管材周向传热的均匀性,研究热阻角对BFe10-1-1管材HCCM水平连铸传热行为、周向组织和力学性能均匀性的影响,为HCCM水平连铸结晶器结构的优化设计提供参考。

1 实验

实验材料为BFe10-1-1铁白铜合金,合金熔炼后取样进行化学成分分析,国家标准规定的标准成分和本实验样品的实际成分如表1所列。

表1 BFe10-1-1铁白铜的化学成分及相应的国家标准GB/T 5234-2001Table 1 Chemical composition of BFe10-1-1 and corresponding state standard GB/T 5234-2001

HCCM水平连铸工艺原理见文献[5]。参考前期研究结果,所采用的连铸工艺参数如下:保温温度1250 ℃、热型段加热温度1200 ℃、冷型段冷却水流量700 L/h、拉坯速度50 mm/min[7]。

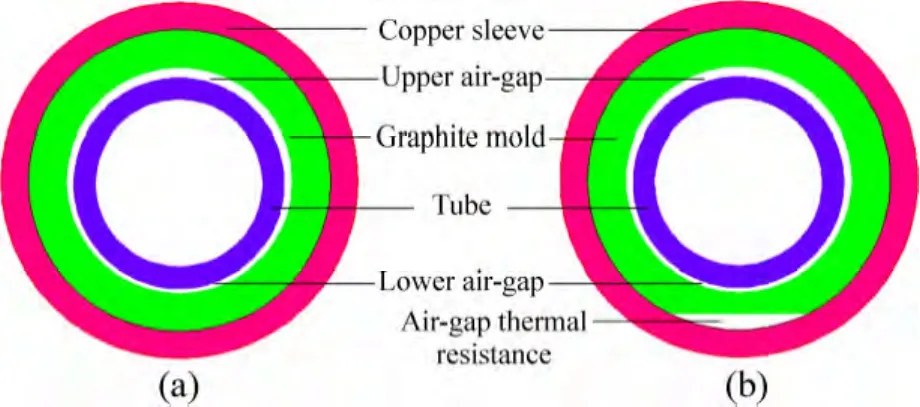

在上述制备参数的基础上,在结晶器冷型段石墨铸型底部(简称冷型底部)设置平台(见图1(a)),与水冷铜套之间分别形成圆心角(α)为 8°、16°、32°、48°和64°的气隙热阻(α称为“热阻角”,见图1(b)), 然后进行HCCM水平连铸d50 mm×5 mm BFe10-1-1管材的实验。

为了对 BFe10-1-1管材 HCCM 水平连铸传热行为、固-液界面位置和形状进行分析,采用Procast软件,建立以包含铸型、芯棒、水冷铜套和管材的一段热冷组合铸型为对象的三维几何模型,对不同热阻角的冷型结构条件下d50 mm×5 mm管材连铸的稳态温度场进行模拟,模拟边界条件见文献[6]。

图 1 HCCM 水平连铸结晶器冷型段石墨铸型底部设置热阻示意图Fig. 1 Schematic diagrams of thermal resistance of cold mold of HCCM continuous casting: (a) Structure of graphite mold; (b)Thermal resistance at bottom of cold mold

连铸管材外表面经过初磨、细磨后采用乙酸硝酸混合溶液(乙酸、硝酸和水的体积比为2:2:1)进行侵蚀以获得组织信息,采用数码相机对管材外表面宏观组织进行采集,以获取管材周向柱状晶轴向取向程度、晶粒形貌和分布等组织信息。采用线切割从管材截取横截面样品,经粗磨、细磨、抛光后用 FeCl3(5 g)+HCl(100 mL)+H2O(100 mL)混合溶液侵蚀,并采用LV150型光学显微镜进行金相分析,以获取管材横截面晶粒数量及其分布信息。

依据GB/T 228-2010《金属材料室温拉伸实验》的规定,采用线切割将连铸管材上部、侧部和下部制成拉伸试样(试样长度方向与管材轴向平行),采用MTS万能实验机测试管材各部位的力学性能,管材每个部位的拉伸实验重复3次,取其平均值。

2 实验结果

2.1 HCCM水平连铸BFe10-1-1管材组织

1) 冷型底部未设置热阻时管材的组织特征

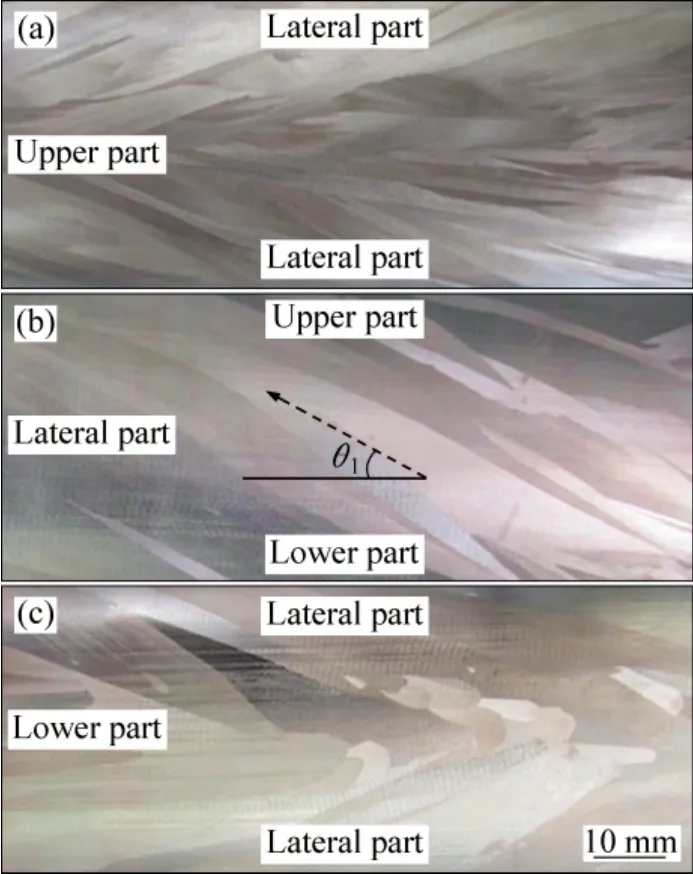

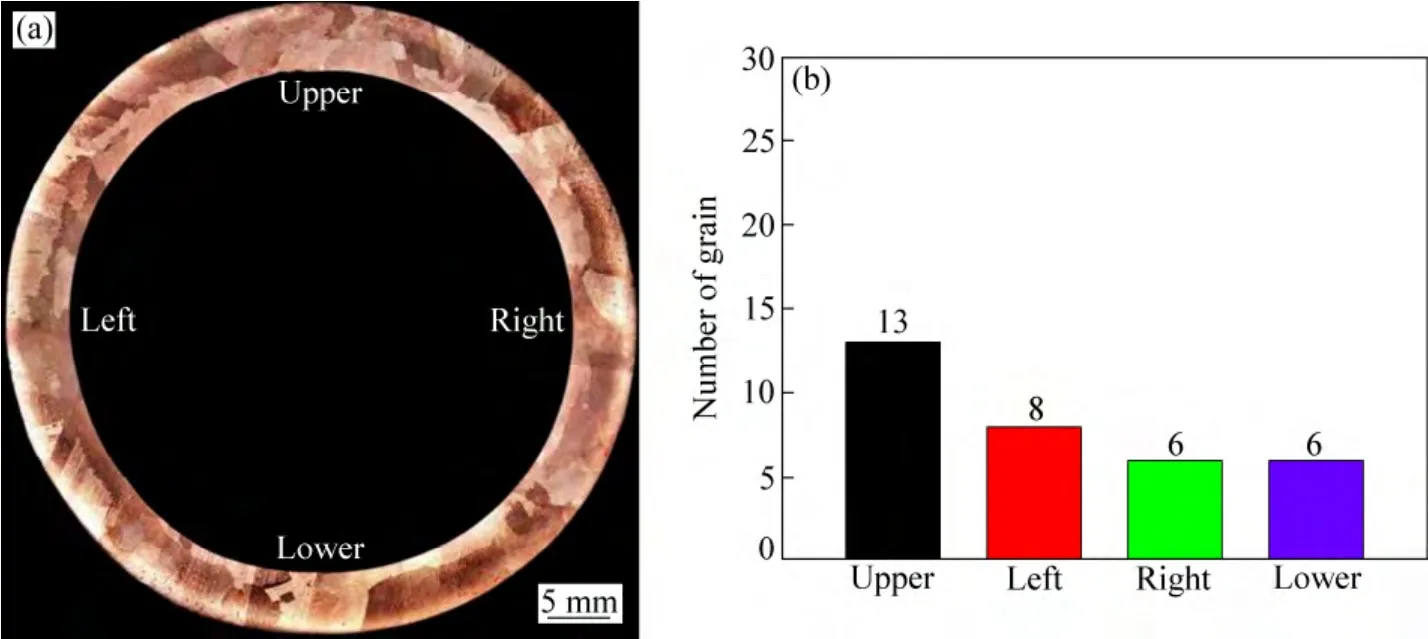

冷型底部未设置热阻时 HCCM 水平连铸制备的BFe10-1-1管材外表面宏观组织如图 2所示。可见,连铸时管材两侧形成了明显的轴向取向柱状晶组织,柱状晶生长方向与管材轴向的夹角θ1为29°~36°(见图2(b)),同时管材上部和下部都形成了明显的“V”形柱状晶区,如图 2(a)和(c)所示。图 3所示为连铸BFe10-1-1管材横截面组织和不同部位晶粒数量分布。可见,管材上部晶粒尺寸明显小于其他部位的晶粒尺寸(图 3(a)),在相同统计面积内(75 mm2)上部晶粒数(13个)比下部晶粒数(6个)约多7个,表明管材周向组织分布均匀性较差。

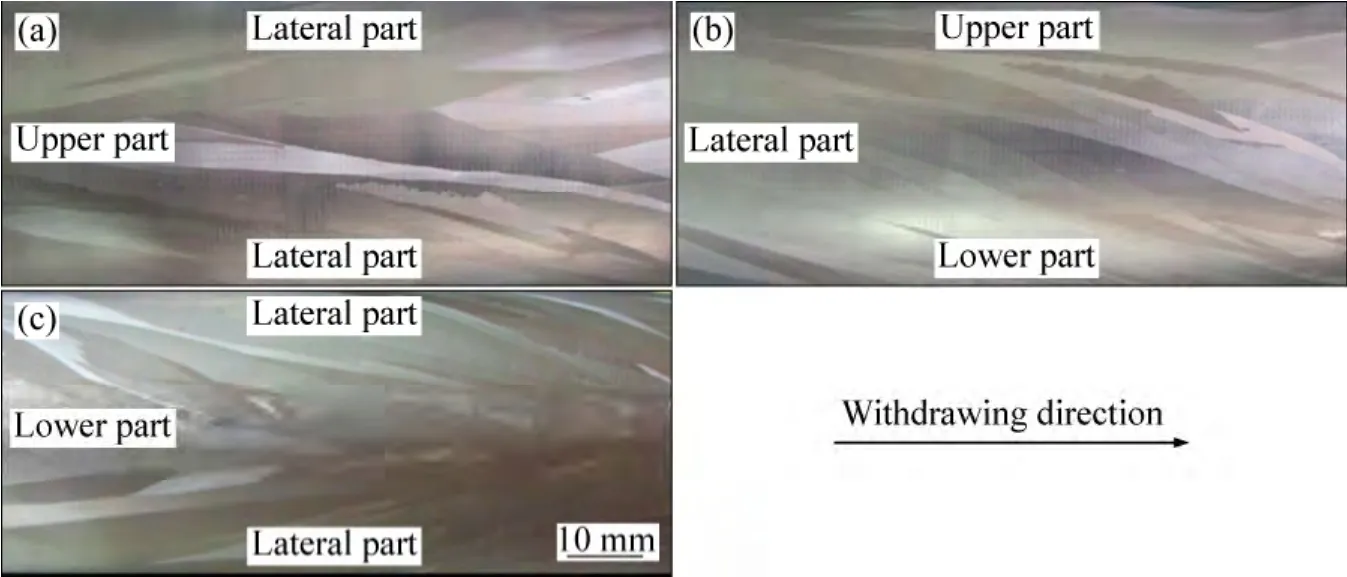

2) 冷型底部设置热阻时管材的组织特征

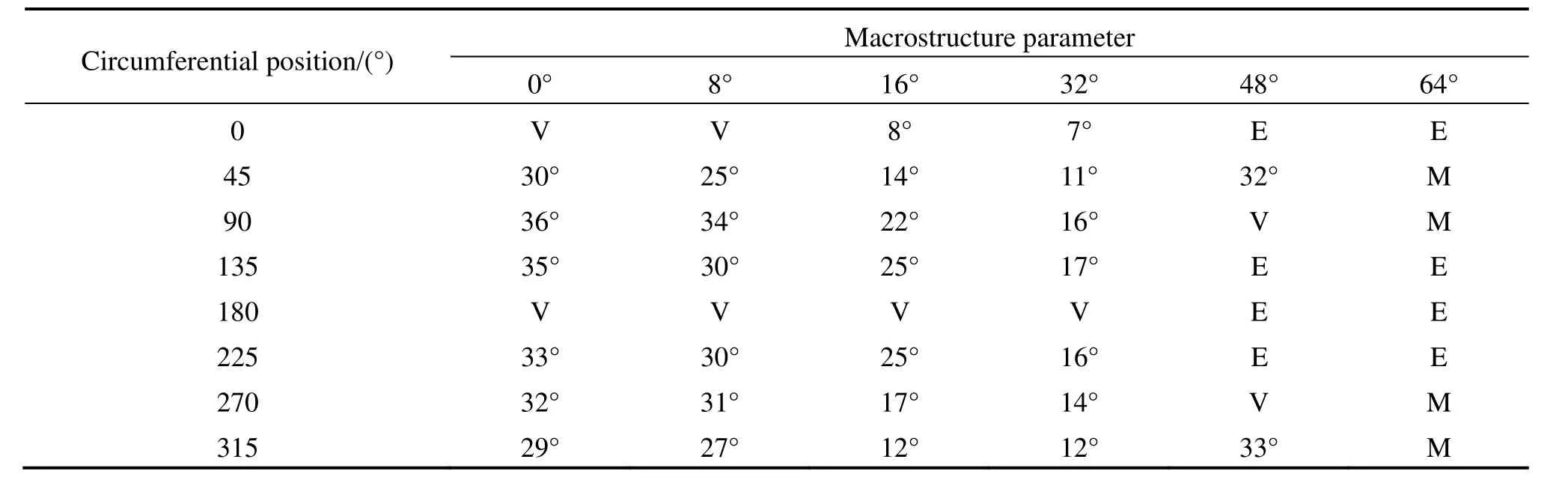

在上述制备参数不变的条件下,改变热阻角所制备管材的侧面组织如图4所示。为了定量描述图4中的晶粒生长方向的情况,统计了图4中晶粒生长方向与管材轴向的夹角θ1,将连铸时管材横截面的顶部位置记为 0°,沿顺时针方向绕横截面周长每间隔 45°进行测量,每个部位测量5次,取平均值,结果如表2所列。表2中V表示“V”形柱状晶,E表示等轴晶,M表示由等轴晶和柱状晶组成的混晶。

由图4和表2可知,热阻角对管材周向的晶粒形貌及柱状晶生长方向具有显著的影响。当热阻角为8°时,管材各部位的晶粒形貌与未设置热阻时的相似,θ1为 25°~34° (见图 4(a));当热阻角增大至 16°时,管材各部位柱状晶的θ1明显减小,为 12°~25°(见图4(b)),且上部的“V” 形柱状晶转变为轴向取向程度较高的柱状晶,θ1约为8°,表明柱状晶组织的轴向取向程度增大;当热阻角增大至32°时,管材各部位柱状晶的θ1进一步减小,为 11°~17°,柱状晶轴向取向程度显著提高,且各部位柱状晶θ1的差异较小。

图2 未设置热阻时HCCM水平连铸BFe10-1-1管材外表面宏观组织Fig. 2 Macrostructures of external surface of BFe10-1-1 tube produced by HCCM casting without setting thermal resistance:(a) Vertical view; (b) Front view; (c) Bottom view

图5所示为热阻角为 32°时连铸管材周向不同部位的晶粒形貌。对比图2和5可知,与未设置热阻相比,热阻角为32°时HCCM水平连铸管材柱状晶的轴向取向程度及其均匀性均明显提高。

当热阻角继续增大至 48°时,管材的上部和下部都形成了等轴晶区,而管材的侧面形成了呈“V”形生长的细而短的柱状晶组织,如图4(d)所示。当热阻角为 64°时,管材上部和下部形成的等轴晶区增大,侧面的柱状晶区减小,如图4(e)所示。

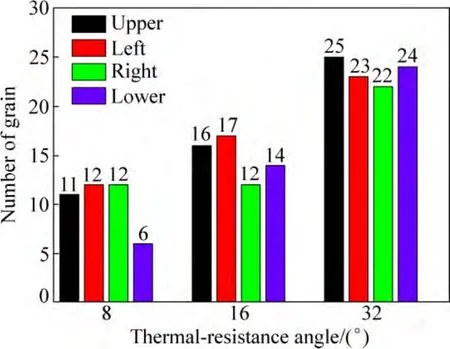

图 6所示为不同热阻角条件下HCCM水平连铸BFe10-1-1管材横截面组织;图7所示为不同热阻角条件下连铸管材横截面不同部位的晶粒数量分布图。当热阻角为8°时,管材下部晶粒尺寸明显大于其他部位的晶粒尺寸(见图6(a)),在相同统计面积内(75 mm2)下部晶粒数(6个)比其他部位晶粒数(11~12个)少 5~6个;当热阻角为 16°时,管材各部位的晶粒数量稍有增加,各部位晶粒数量的差异减小;当热阻角增大至32°时,管材各部位的晶粒数量明显增多(22~25个),且各部位晶粒数量的差异显著减小, 管材组织的均匀性明显提高。当热阻角进一步增大至48°和64°时,管材表面附近出现较多的细晶,并形成了径向柱状晶组织(见图 6(d)和(e))。

图3 未设置热阻时HCCM水平连铸BFe10-1-1管材横截面组织和晶粒数量分布Fig. 3 Cross-section microstructure (a) and grain number distribution (b) of BFe10-1-1 tube produced by HCCM casting without setting thermal resistance

图4 不同热阻角条件下HCCM水平连铸BFe10-1-1管材侧面组织Fig. 4 Lateral microstructures of BFe10-1-1 tube produced by HCCM casting at different thermal-resistance angles: (a) 8°; (b) 16°;(c) 32°; (d) 48°; (e) 64°

表2 不同热阻角条件下HCCM水平连铸BFe10-1-1管材周向外表面组织参数Table 2 Circumferential macrostructure parameters of external surface of BFe10-1-1 tube produced by HCCM casting at different thermal-resistance angles

图5 热阻角为32°时HCCM水平连铸管材外表面宏观组织Fig. 5 Macrostructures of external surface of BFe10-1-1 tube produced by HCCM casting at thermal-resistance angle of 32°:(a) Vertical view; (b) Front view; (c) Bottom view

图7 不同热阻角条件下HCCM水平连铸BFe10-1-1管材横截面晶粒数量分布Fig. 7 Grain number distribution of BFe10-1-1 tube produced by HCCM casting at different thermal-resistance angles

2.2 热阻角对管材力学性能的影响

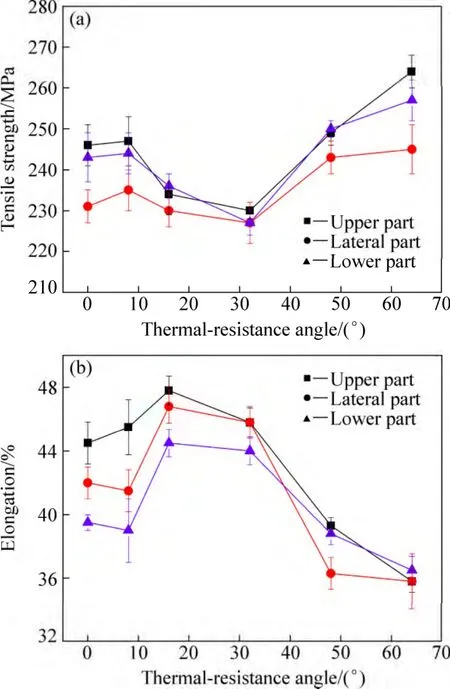

图8所示为不同热阻角条件下所制备管材的抗拉强度和断后伸长率。由图8可知,当未设置热阻时,管材上部、侧部和下部的抗拉强度分别为 246、231和243 MPa, 断后伸长率分别为44.5%、42%和39.5%,管材不同部位的抗拉强度和断后伸长率的差异较大。

当热阻角为8°时,管材的抗拉强度和断后伸长率变化不明显。当热阻角增大至16 °和32° 时, 管材的抗拉强度降低,而断后伸长率增大,并且管材不同部位的抗拉强度和断后伸长率的差异明显减小。当热阻角为 32°时,管材上部、侧部和下部的抗拉强度分别为231、227和227 MPa, 断后伸长率分别为45.8%、45.8%和44.0%。

当热阻角增大至48°和64°时,管材的抗拉强度明显增大,而断后伸长率则明显降低,例如热阻角为64°时,管材上部、侧部和下部的抗拉强度分别为 264、245和257 MPa, 断后伸长率分别为35.8%、35.8%和36.5%。

2.3 热阻角对管材固-液界面位置和形状的影响

HCCM水平连铸过程中管材组织的形成、生长和分布特征与其固-液界面位置、形状和周向温度场分布密切相关。为此,本文作者采用Procast软件,对不同热阻角冷型结构时d50 mm×5 mm BFe10-1-1管材HCCM水平连铸过程温度场进行模拟,获得稳态温度场分布图,并确定管材连铸过程中的固-液界面位置和固-液界面形状,结果如图9所示。

图8 不同热阻角条件下HCCM水平连铸BFe10-1-1管材的抗拉强度和断后伸长率Fig. 8 Tensile strength (a) and elongation to failure (b) of BFe10-1-1 tube produced by HCCM casting at different thermal-resistance angles

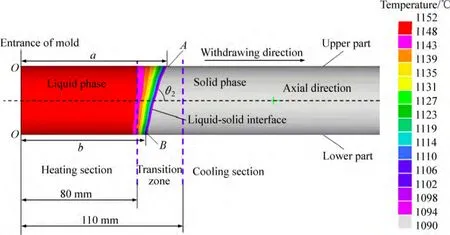

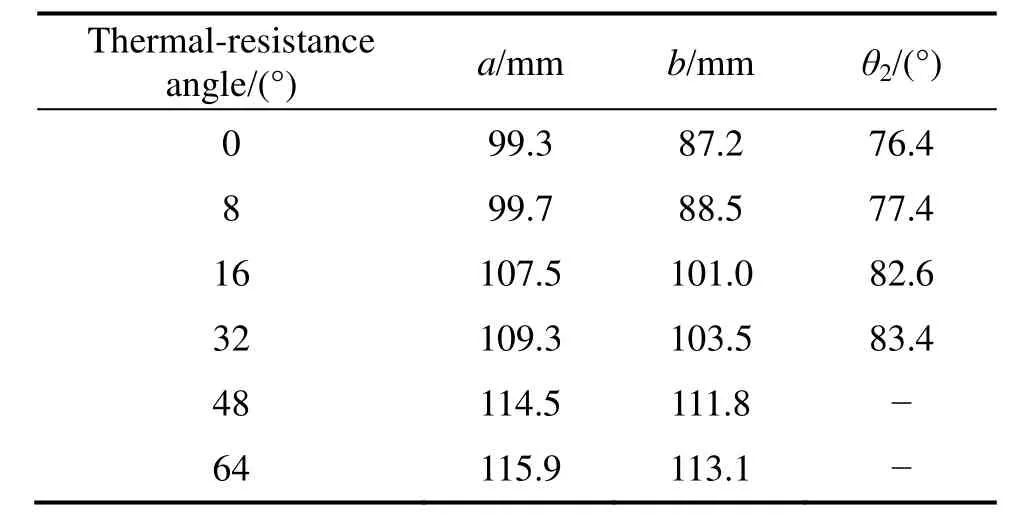

将图9所示模型的最右端O点定义为铸型入口,A点为管材上部固-液界面位置(本文中的固-液界面定义为凝固过程固相线温度1094 ℃的等温面),B点为管材下部固-液界面位置,a为A点与铸型入口的水平距离,b为B点与铸型入口的水平距离,固-液界面与管材轴向的平均夹角可近似为AB与管材轴向的夹角θ2,距离铸型入口小于80 mm时为热型段区,距离铸型入口大于110 mm时为冷型段区,距离铸型入口80~110 mm之间区域为热型段和冷型段之间的过渡区。

图9 HCCM水平连铸BFe10-1-1管材固-液界面形状和位置Fig. 9 Liquid-solid interface shape and position of BFe10-1-1 tube produced by HCCM casting

表 3 不同热阻角条件下连铸 BFe10-1-1管固-液界面位置及固-液界面与管材轴向的夹角Table 3 Liquid-solid interface position and angle between interface and axial direction of BFe10-1-1 tube

表 3所列为不同制备条件下管材固-液界面位置及固-液界面与管材轴向的夹角θ2。由表 3可知,当未设置热阻时,固-液界面处于过渡区内,固-液界面与管材轴向的夹角θ2为76.4°。当热阻角为8°时,固-液界面位置和θ2变化较小。当热阻角增大至16°和32°时,固-液界面向冷型入口方向移动,但仍处于过渡区内,θ2分别增大至 82.6°和 83.4°。当热阻角继续增大至48°和64°时,固-液界面继续向冷型移动,且完全进入了冷型。

为了描述 HCCM 水平连铸管材周向不同部位温度分布情况,根据管材温度分布呈面对称的特点,可将管材外表面顶部位置记为0°,沿顺时针或逆时针方向绕其横截面每间隔 45°的外表面位置分别取点,提取相应位置合金液相线温度TL(1148 ℃)和固相线温度TS(1094 ℃)对应的轴向坐标,分别记为XL和XS,可以获得连铸过程中管材周向不同位置在凝固区域的平均轴向温度梯度GA=(TL-TS)/(XL-XS),结果见表4。

由表4可知,HCCM水平连铸过程中,管材周向不同位置的平均轴向温度梯度GA不同,随着测量角度的增大,GA逐渐增大,即管材顶部(0°)的GA最小,底部(180°)的GA最大,侧部的GA位于两者之间。当未设置气隙时,管材周向不同位置的GA相差较大,GA由顶部位置的 2.7 ℃/mm增大至底部位置的5.3 ℃/mm。当热阻角为8°时,管材GA基本没有变化。当热阻角增大至16°和32°时,管材不同位置的GA减小,并且不同位置GA的差异减小,GA的范围为2.1~3.4 ℃/mm。进一步增大热阻角至48°和64°时,管材的GA以及不同位置GA的差异明显减小,GA的范围为1.6~1.8 ℃/mm。可见,增大热阻角使HCCM水平连铸BFe10-1-1管材的轴向温度梯度减小,管材周向温度分布更加均匀。

表4 不同热阻角条件下连铸BFe10-1-1管材在凝固区域的平均轴向温度梯度Table 4 Average axial temperature gradient in solidified zone of BFe10-1-1 tube at different thermal-resistance angles

根据上述实验结果可知,在本实验BFe10-1-1管材HCCM水平连铸制备参数保温温度为1250 ℃、热型段加热温度为1200 ℃、拉坯速度为50 mm/min的条件下,结晶器冷型底部设置合理的热阻角为 32°。在此条件下,所制备BFe10-1-1管材柱状晶组织的轴向取向程度明显提高,管材周向组织和力学性能均匀性明显改善。

3 讨论

3.1 热阻对连铸传热行为的影响

结晶器冷型底部设置热阻对 BFe10-1-1管材HCCM水平连铸过程凝固传热行为产生显著影响。温度场的模拟结果表明,热阻角对连铸过程 BFe10-1-1管材固-液界面位置、形状和周向温度场分布具有显著影响。

图 10所示为结晶器冷型底部设置热阻前后结构变化示意图。当未设置热阻时,BFe10-1-1管材凝固收缩和自重导致已凝固管材与石墨铸型内表面形成不均匀的气隙,上部气隙大于下部气隙,冷型对凝固区管材上部的散热强度较小,而冷型对凝固区管材下部的散热强度较大,一方面使管材上部的温度梯度明显小于管材下部的,造成凝固时管材周向温度场分布不均匀(见表4);另一方面,使管材上部固-液界面位置靠近冷型,而管材下部固-液界面位置相对靠近热型,导致固-液界面与管材轴向的夹角θ2(76.4°)明显小于90°(见表 3)。

图10 结晶器冷型底部设置热阻前后结构变化示意图Fig. 10 Schematic diagram showing structure change of cold mold with thermal resistance (a) and without thermal resistance(b)

在冷型段石墨铸型底部与水冷铜套之间设置气隙热阻,降低了冷型对管材下部的散热强度,导致管材下部固-液界面向冷型移动,而冷型对管材上部的散热强度基本不变。因此,设置热阻后,可以减小凝固时管材上部和下部传热行为的差异,改善管材周向传热的均匀性,使管材周向温度场分布均匀性提高以及固-液界面与管材轴向的夹角θ2增大。另外,设置热阻降低了冷型对管材的整体散热强度,导致管材固-液界面向冷型移动(见表3),冷型对管材凝固时的径向散热增大,使管材的轴向温度梯度减小(见表4)。

当热阻角为8°时,冷型对管材下部散热强度的变化影响较小,热阻对改善管材周向传热均匀性的程度较小,因此,固-液界面位置、固-液界面与管材轴向的夹角θ2以及周向温度分布的变化较小。当热阻角增大至 32°时,冷型对管材下部的散热强度明显降低,改善了管材周向传热的均匀性,提高了管材周向温度分布的均匀性,使固-液界面与管材轴向的夹角θ2增大(见表3);同时,增大热阻角降低了冷型对管材的整体散热强度,导致固-液界面明显向冷型移动,使管材的轴向温度梯度减小。当热阻角继续增大至 48°和64°时,由于冷型的散热强度显著下降,导致固-液界面完全进入冷型,管材以径向散热为主,使其轴向温度梯度明显减小。

3.2 热阻对管材组织的影响

固-液界面位置和形状是影响HCCM水平连铸过程中管材柱状晶组织的形成和生长的重要因素。当固-液界面位于热型和冷型之间的过渡区时,管材凝固时的热传导主要沿轴向,固-液界面前沿建立较高的轴向温度梯度,有利于形成强轴向取向的柱状晶组织[7]。在本实验条件下,当冷型底部未设置热阻和热阻角为8°~32°时,HCCM水平连铸过程中BFe10-1-1管材的固-液界面位置均处于热型和冷型之间的过渡区内(见表3),因此形成了明显的轴向取向的柱状晶组织(见图 2(b)和 4(a)~(c))。

在HCCM水平连铸过程中,由于凝固时管材上部的凝固位置靠近冷型,而管材下部的凝固位置靠近热型,导致固-液界面与其横截面存在夹角(90°-θ2)(见图9),所以凝固区同一横截面内的金属液在冷型下部首先开始凝固,形成晶核。金属凝固过程中晶粒易生长方向与垂直于固-液界面前沿的总热流方向相反[17-18],因此,在 HCCM 水平连铸过程中,冷型下部率先形核的晶粒沿着与总热流相反的方向生长。由于固-液界面与管材轴向的夹角θ2(76.4°,见表3)明显小于90°,从而形成了与管材轴向成夹角θ1生长的柱状晶(理论上θ1和θ2互为余角,但在实际连铸过程中管材受拉坯运动、复杂传热行为等因素的影响,θ1和(90°-θ2)存在偏差), 如图 2(b)所示。另外,由于 HCCM水平连铸过程管材的传热行为呈面对称分布,管材下部形核的晶粒分别沿着管材的两个侧面向上部生长,导致管材上部和下部都形成了“V”形柱状晶(见图2 (a)和(c)),造成管材周向组织分布不均匀现象,管材晶粒生长情况的示意图如图11(a1)、(a2) 和(a3)所示。

图11 冷型底部未设置热阻和热阻角为32°时HCCM水平连铸管材晶粒生长示意图Fig. 11 Schematic diagrams of grain growth of BFe10-1-1 tube produced by HCCM casting without thermal-resistance angle ((a1),(a2), (a3)) and with thermal-resistance angle of 32°((b1), (b2), (b3)): (a1), (b1) Vertical view; (a2), (b2) Front view; (a3), (b3) Bottom view

另外, HCCM水平连铸BFe10-1-1管材横截面的组织不均匀,上部晶粒的数量明显多于管材下部晶粒数量,且平均尺寸较小。其原因在于:1) 凝固时管材上部的凝固位置靠近冷型,易受冷型强激冷作用的影响而形成数量较多的晶粒,而管材下部的凝固位置靠近热型,凝固形成的晶粒数量较少;2) 管材下部区域的固-液界面形状凸向液相区(见图 11(a3)),下部晶粒可沿着管材两侧生长,而上部区域的固-液界面形状凹向液相区(见图11(a1),上部晶粒由于受到传热方向以及管材侧面晶粒生长的限制难以向管材两侧生长。

在冷型底部设置热阻,可有效提高管材周向传热和温度分布的均匀性。当热阻角为8°时,冷型底部形成的热阻较小,对周向温度场、固-液界面位置及其与管材轴向夹角θ2的影响较小(见表3和4),因此,管材组织形貌、柱状晶生长方向与轴向的夹角θ1变化不明显。

当热阻角增大至 32°时,明显提高了管材周向传热和温度分布的均匀性(见表4),使柱状晶生长方向与管材轴向的夹角θ1明显减小,柱状晶轴向取向程度显著提高,管材周向不同部位柱状晶的轴向取向程度的差异减小。另外,提高凝固区温度场分布均匀性,使凝固时管材横截面晶粒形核数量和生长的差异减小,因此,管材横截面各部位晶粒数量差异较小,管材组织的均匀性显著提高。同时,冷型底部设置热阻导致固-液界面向冷型移动,受冷型激冷作用的影响而形成数量较多的晶粒,管材各部位的晶粒数量增大,而晶粒平均尺寸减小。

当热阻角增大至48°和64°时,冷型对管材散热强度显著下降,使固-液界面完全进入冷型(见表3),管材凝固时的轴向传热显著减小,导致凝固区的平均轴向温度梯度明显减小(见表4),不利于形成发达的轴向取向柱状晶。另外,在冷型强烈的激冷作用下,管材的表面附近形成较多的细小晶粒,并且在该条件下管材凝固的热传导主要沿径向,使形核的晶粒沿着径向生长,形成径向柱状晶组织。

3.3 热阻对管材力学性能的影响

在本实验条件下,未设置热阻和热阻角为8°、16°和 32°时制备的管材,都具有典型的轴向取向柱状晶组织和较少的横向晶界,在其拉伸变形过程中,位错在晶粒内沿轴向滑移的平均自由程较大、且位错塞积造成的位错密度较低,材料在变形过程中加工硬化速率较小,断裂、破坏前可以承受更大程度的延伸变形[19],因此具有较高的轴向塑性变形能力,断后伸长率高于40%。

当热阻角为8°时,管材的组织与未设置热阻时管材组织相似(见图2(b)和4(a)),管材抗拉强度和断后伸长率的变化较小。随着热阻角增大至 32°时,管材柱状晶的数量增多(见图 4(c)和 6(c)),根据晶界强化原理,管材的抗拉强度应该增大,但柱状晶生长方向与轴向的夹角θ1由未设置热阻时的 29°~36°减小为11°~17°,管材柱状晶轴向取向程度显著提高,减小了拉伸变形过程中合金横向晶界的有效面积,降低了材料变形过程中的加工硬化程度,更有利于发挥轴向取向柱状晶材料优异的轴向延伸变形能力,使其抗拉强度降低和断后伸长率增大。

当热阻角继续增大至48°和64°时,管材形成了以上部和下部的等轴晶粒以及侧面细而短的柱状晶构成的混晶组织(见图4(d) 和(e)),晶界数量明显增多,在塑性变形过程中,晶界阻碍了位错的运动,易于在晶界处产生大量的位错塞积,造成较大应力集中,使材料的抗拉强度明显提高和断后伸长率显著降低。

管材周向不同部位的抗拉强度和断后伸长率的均匀性与其周向组织的均匀性密切相关。未设置热阻时,管材上部和下部组织由“V”形柱状晶组成,侧部组织为与轴向夹角 29°~36°的柱状晶,管材周向柱状晶的形貌、数量及其与轴向夹角θ1的差异较大,导致管材周向不同部位的抗拉强度和断后伸长率的差异较大。当热阻角增大至 32°时,管材周向位柱状晶的形貌、数量及其与轴向夹角的差异减小,使管材力学性能的均匀性明显提高。

根据上述实验结果和分析可知,通过在结晶器冷型底部石墨模具与水冷铜套之间设置合理的热阻角,提高管材周向传热的均匀性及周向温度分布的均匀性,是HCCM水平连铸BFe10-1-1管材柱状晶轴向取向程度、周向组织和力学性能均匀性提高的主要原因。

4 结论

1) 在HCCM水平连铸结晶器的冷型底部设置热阻,可有效提高BFe10-1-1管材周向传热的均匀性和凝固区周向温度分布的均匀性。当热阻角为8°~32°时,固-液界面处于热型和冷型之间的过渡区内,且随热阻角的增大,周向温度分布均匀性提高;当热阻角增大至48°~64°时,固-液界面完全进入冷型。

2) 未设置热阻时,管材周向柱状晶组织分布不均匀,其上部和下部都出现明显的“V”形柱状晶组织,侧部为与轴向夹角为 29°~36°的柱状晶组织;当热阻角增大至32°时,管材周向的柱状晶组织分布较均匀,且柱状晶组织与轴向的夹角减小至 11°~17°;当热阻角为 48°~64°时,管材形成了由等轴晶和细长柱状晶构成的混晶组织。

3) 未设置热阻时,管材上部、侧部和下部的抗拉强度分别为246、231和243 MPa,断后伸长率分别为44.5%、 42%和39.5%。当热阻角为32°时,管材力学性能的均匀性提高,其上部、侧部和下部的抗拉强度分别为 231、227和 227 MPa,断后伸长率分别为45.8%、45.8%和44.0%。

4) BFe10-1-1管材HCCM水平连铸冷型底部设置合理的热阻角为 32°。在冷型底部设置热阻,提高HCCM 水平连铸时管材周向传热的均匀性及凝固区周向温度场分布的均匀性,是管材柱状晶轴向取向程度、周向组织和力学性能均匀性提高的主要原因。

[1] GLOVER T J. Copper–nickel alloy for the construction of ship and boat hulls[J]. British Corrosion Journal, 1982, 17(4):155-157.

[2] AULT J P, GEHRING G A. Statistical analysis of pitting corrosion in condenser tubes[J]. ASTM Special Technical Publication, 1997(3): 109-121.

[3] 谢建新. 难加工金属材料短流程高效制备加工技术研究进展[J]. 中国材料进展, 2010, 29(11): 1-7.XIE Jian-xin. Development of compact processes for high efficiency fabrication of hard-to-working metals[J]. Materials China, 2010, 29(11): 1-7.

[4] 谢建新, 梅 俊, 刘新华, 刘雪峰. 一种白铜管材热冷组合铸型水平连铸工艺与设备: 中国, ZL 201010501407.4[P].2012-06-27.XIE Jian-xin, MEI Jun, LIU Xin-hua, LIU Xue-feng. A kind of process and equipment for fabricating cupronickel pipes with heating-cooling combined mold casting: China, ZL 201010501407.4[P]. 2012-06-27.

[5] MEI J, LIU X H, XIE J X. Microstructure and mechanical properties of BFe10 cupronickel alloy tubes fabricated by a horizontal continuous casting with heating-cooling combined mold technology[J]. International Journal of Minerals Metallurgy and Materials, 2012, 19(4): 339-347.

[6] 梅 俊, 刘新华, 谢建新. BFe10白铜管材热冷组合铸型水平连铸凝固温度场模拟[J]. 中国有色金属学报, 2012, 22(5):1430-1439.MEI Jun, LIU Xin-hua, XIE Jian-xin. Solidification temperature field simulation of BFe10 cupronickel tube during heating-cooling combined mold continuous casting[J]. The Chinese Journal of Nonferrous Metals, 2012, 22(5): 1430-1439.[7] MEI J, LIU X H, JIANG Y B, CHEN S, XIE J X. Liquid-solid interface control of BFe10-1-1 cupronickel alloy tubes during HCCM horizontal continuous casting and its effect on the microstructure and properties[J]. International Journal of Minerals Metallurgy and Materials, 2013, 20(8): 748-758.

[8] 梅 俊, 刘新华, 姜雁斌, 谢建新. 轴向取向组织 BFe10-1-1管材冷轧加工过程中组织、织构与性能的变化[J]. 中国有色金属学报, 2012, 22(9): 2529-2538.MEI Jun, LIU Xin-hua, JIANG Yan-bin, XIE Jian-xin. Evolution of microstructure, texture and mechanical properties of BFe10-1-1 tube with microstructure along axial orientation during cold-rolling[J]. The Chinese Journal of Nonferrous Metals, 2012, 22(9): 2529-2538.

[9] YAN Z M, LI X T, CAO Z Q, ZHANG X L, LI T J. Grain refinement of horizontal continuous casting of the CuNi10Fe1Mn alloy hollow billets by rotating magnetic field(RMF)[J]. Materials Letters, 2008, 62(28): 4389-4392.

[10] YAN Z M, LIU H, LI T J, ZHANG X Q, CAO Z Q, ZHANG X L. Effects of alternating magnetic field and casting parameters on solidification structure and mechanical properties of copper hollow billets[J]. Materials and Design, 2009, 30(4): 1245-1250.

[11] LI X T, GUO Z X, ZHAO X W, WEI B, CHEN F B, LI T J.Continuous casting of copper tube billets under rotating electromagnetic field[J]. Materials Science and Engineering A,2007, 460/461: 648-651.

[12] 李丘林, 李新涛, 李廷举, 金俊泽. 水平电磁连铸空心铜管坯组织和性能研究[J]. 稀有金属材料与工程, 2006, 35(7):1126-1128.LI Qiu-lin, LI Xin-tao, LI Ting-ju, JIN Jun-ze. Structure and property of Cu tube by horizontal electromagnetic continuous casting[J]. Rare Metal Materials and Engineering, 2006, 35(7):1126-1128.

[13] 李新涛, 李丘林, 李廷举, 宋艳琴, 张金利, 金俊泽. 电磁场对水平连铸紫铜管表面质量及组织性能的影响[J]. 中国有色金属学报, 2004, 14(12): 2060-2065.LI Xin-tao, LI Qiu-lin, LI Ting-ju, SONG Yan-qin, ZHANG Jin-li, JIN Jun-ze. Effect of electromagnetic field on surface quality, macrostructure and property of horizontal continuous casting of copper hollow billet[J]. The Chinese Journal of Nonferrous Metals, 2004, 14(12): 2060-2065.

[14] 李新涛, 赵祥伟, 魏 笔, 陈凤宝, 阎志明, 李廷举. 旋转电磁场对 BFe10-1-1 合金管坯组织及力学性能的影响[J]. 中国有色金属学报, 2007, 17(6): 922-926.LI Xin-tao, ZHAO Xiang-wei, WEI Bi, CHEN Feng-bao, YAN Zhi-ming, LI Ting-ju. Effect of rotating electromagnetic field on solidification structures and mechanical properties of tube billets of BFe10-1-1 alloy[J]. The Chinese Journal of Nonferrous Metals, 2007, 17(6): 922-926.

[15] 李新涛, 郭照相, 赵祥伟, 李廷举. 薄壁白铜管坯电磁连铸[J].中国有色金属学报, 2008, 18(3): 439-443.LI Xin-tao, GUO Zhao-xiang, ZHAO Xiang-wei, LI Ting-ju.Thin-walled tube billets of cupronickel alloy by electromagnetic continuous casting[J]. The Chinese Journal of Nonferrous Metals,2008, 18(3): 439-443.

[16] 谢建新, 刘新华, 吴永福. 一种实现周向均匀冷却的水平连铸结晶器: 中国, ZL 201110207276.3[P]. 2011-07-22.XIE Jian-xin, LIU Xin-hua, WU Yong-fu. A kind of horizontal continuous casting mold for circumferentially uniform cooling:China, ZL 201110207276.3[P]. 2011-07-22.

[17] BATHELT A G, VISKANTA R. Heat transfer at the solid-liquid interface during melting from a horizontal cylinder[J].International Journal of Heat and Mass Transfer, 1980, 23(11):1493-1503.

[18] SHIRAISHI Y, MAEDA S, NAKAMURA K. Prediction of solid-liquid interface shape during CZ Si crystal growth using experimental and global simulation[J]. Journal of Crystal Growth,2004, 266(1): 28-33.

[19] 谢建新, 王 宇, 黄海友. 连续柱状晶组织铜及铜合金的超延展变形行为与塑性提高机制[J]. 中国有色金属学报, 2011,21(10): 2324-2336.XIE Jian-xin, WANG Yu, HUANG Hai-you. Extreme plastic extensibility and ductility improvement mechanisms of continuous columnar-grained copper and copper alloys[J]. The Chinese Journal of Nonferrous Metals, 2011, 21(10):2324-2336.