均匀化升温速率对7N01铝合金组织与力学性能的影响

2014-03-17曾世宝叶凌英刘胜胆邬沛卿单朝军邓运来张新明

曾世宝 ,叶凌英 ,刘胜胆 ,邬沛卿 ,单朝军 ,邓运来 ,张新明

(1. 中南大学 材料科学与工程学院,长沙 410083;2. 中南大学 有色金属材料科学与工程教育部重点实验室,长沙 410083)

7N01铝合金最早由日本开发,由于具有较高的强度、优良的耐蚀性能和焊接性能,因此,被广泛应用于轨道列车车体上。该合金属于 Al-Zn-Mg系中高强铝合金,具有合金化程度高的基本特点。实际生产铸锭时凝固速度快,导致其铸态组织存在不同程度的枝晶偏析,造成成分和组织的不均匀性,严重影响合金随后的加工性能以及综合力学性能[1-2]。因此,铸锭的均匀化处理十分重要。

一般而言,铸锭均匀化的目的是要消除枝晶偏析和成分偏析,使合金元素在固溶体中均匀分布。而在7N01铝合金等许多中高强铝合金中, Zr元素的添加使合金均匀化过程中会析出与基体共格的亚稳 Al3Zr粒子,起到抑制再结晶的作用,提高合金的力学性能和抗应力腐蚀性能[3-5]。因此,对于7N01铝合金,均匀化处理的另一个重要目的是要优化控制均匀化过程中Al3Zr粒子的析出行为和分布,从而提高合金的综合性能。

国内外学者对该合金进行了一系列的研究,日本学者MATSUDA等[6-8]及ENJO等[9]很早就对7N01铝合金的焊接性能及抗腐蚀性能做了研究,取得了一定成果,但没有提及 7N01铝合金具体的热处理工艺;国内方面,对于 7N01铝合金研究报道较少,主要集中在合金的焊接性能和抗疲劳性能[10-12]。在热处理工艺方面,宋涛等[13]研究了时效制度对7N01铝合金组织和性能的影响。而关于7N01铝合金均匀化工艺方面的研究,国内外都鲜见报道。

基于以上原因,本文作者以7N01铝合金为对象,研究均匀化升温速率对该合金微观组织与性能的影响,重点阐述Al3Zr粒子的析出行为,并从微观层次分析Al3Zr粒子的分布对合金再结晶行为及力学性能的影响,以期为优化该合金均匀化制度和实际生产提供理论依据。

1 实验

采用高纯 Al、纯 Zn、纯 Mg和 Al-Cu、Al-Zr、Al-Cr、Al-Mn中间合金配料,晶粒细化剂为Al-5Ti-B,在石墨坩埚电阻炉内进行熔炼,熔炼温度为740~760 ℃,精炼温度为 720~740 ℃,铸造温度为700~720 ℃,除气剂采用C2Cl6。将铝合金熔体浇入铁模中获得d31 mm×200 mm的圆型铸锭,通过化学分析方法检测的成分如表1所列。

铸锭在空气电阻炉中按表2所列参数进行均匀化处理(对样品采用不同升温速率从室温升温到 470 ℃后保温24 h)。主要考虑升温速率的影响,均匀化后样品出炉水冷,并立即取样进行显微组织观察。对均匀化处理后的样品在470 ℃下挤压成厚度为2 mm的板材,从板材上沿挤压方向按国家标准GB228-2002切取标准拉伸样,经时效处理后在 CRIMS拉伸机上进行室温力学性能测试,试样平行区标距长40 mm、宽10 mm、厚2 mm,拉伸速率2 mm/min。

表1 实验用7N01铝合金的化学成分Table 1 Chemical composition of investigated 7N01 aluminum alloy (mass fraction, %)

表2 7N01铝合金铸锭的均匀化参数Table 2 Homogenization parameters of 7N01 aluminum alloy ingots

采用XJP-6A型光学显微镜(OM)对各种状态的样品进行光学显微组织观察,铸态及均匀化态样品用keller试剂腐蚀,时效态样品用Graff Sargent试剂腐蚀;用Philips Sirion200型扫描电镜(SEM)和JXA-8230型电子探针仪(EPMA)观察铸态样品的第二相形貌和成分分布;在 JEOL-2100F型透射电镜(TEM)下观察析出相的形貌和分布,加速电压为150 kV,TEM样品采用双喷电解法制备,电解液配比为20%HNO3+80%CH3OH(体积分数),温度控制在-30 ℃左右。采用 Image-J软件统计均匀化后样品中 Al3Zr粒子的半径和面积分数以及样品时效后的再结晶分数,每个样品选取至少5个不同的视场进行统计后取平均值。

2 结果与讨论

2.1 合金铸态组织和成分分布

图1(a)所示为7N01铝合金铸态的光学显微组织。从图1(a)可以看出,7N01铝合金铸态组织偏析严重,晶粒呈典型的树枝晶结构,晶界弯曲且粗大。对铸态合金进行 SEM 观察,结果如图 1(b)所示。由图 1(b)可知,铸态合金晶界由断续的白色第二相组成,对其中的A点进行EDS能谱分析,分析结果如表3所列。结果显示白色第二相主要为含 AlFeMnSi的相,同时还溶入了少量的Zn、Mg元素。

图1 合金铸态的光学显微组织和SEM像Fig. 1 Optical analysis microstructure (a) and SEM image (b)of as-cast alloy

表3 图1(b)中A点第二相能谱分析结果Table 3 EDX analysis results of second phase particles at point A in Fig. 1(b) (mole fraction, %)

对铸态组织的合金元素进行EPMA线扫描,结果如图2所示。由图2(b)可见,合金铸锭存在一定程度的枝晶偏析,Zn、Mg元素在晶界(GB)上不同程度地富集,其含量由晶界向晶内逐渐降低,而Zr元素的变化趋势相反,富集在晶粒中心区域。这是由于 Zn、Mg元素的溶质分配系数[14]K<1,在合金凝固过程中,这些元素倾向于在晶界和枝晶边界集中;而溶质分配系数K>1的合金元素如Cr、 Zr等,倾向于在枝晶网络内富集,造成溶质原子出现偏析。Zr元素的偏析会对Al3Zr粒子的分布造成影响,因此需要通过均匀化处理来改善组织和成分分布。

2.2 均匀化处理对弥散相分布的影响

图2 合金铸态的EPMA线扫描结果与分析Fig. 2 EPMA line scan image (a) and analysis (b) of as-cast alloy

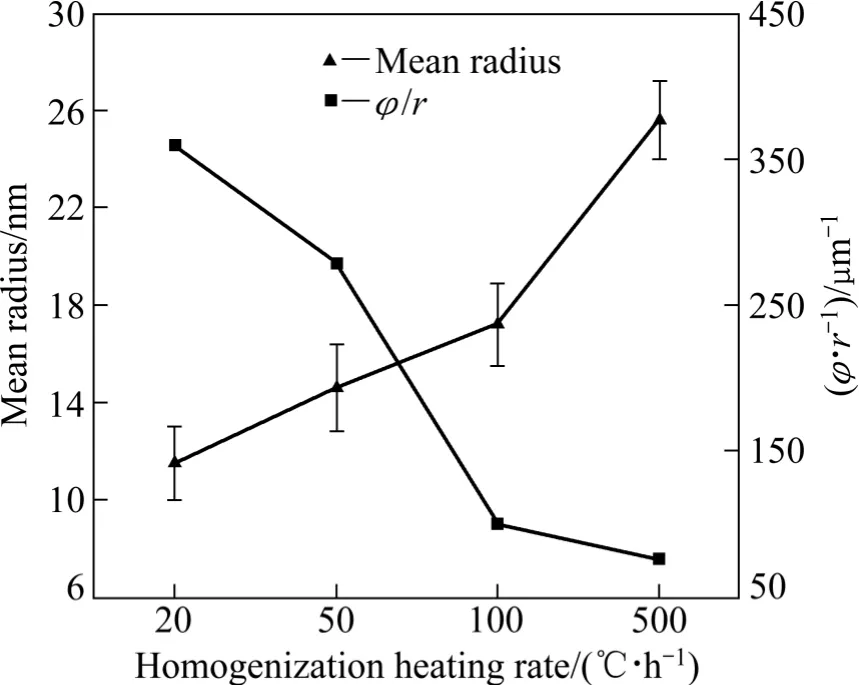

图3所示为不同均匀化态合金的TEM眀场像。由图3可见,经均匀化处理后,合金晶粒内析出细小的球状第二相粒子,结合选区电子衍射结果表明该粒子为 L12结构的亚稳 Al3Zr粒子。对不同均匀化态合金中 Al3Zr 粒子的 TEM 像进行表格统计并绘制图形,结果如表4和图4所示。从表 4和图4 中可以看出,7N01铝合金经不同升温速率均匀化处理后,Al3Zr粒子的大小、析出密度和分布存在显著差异。在4种均匀化制度中,经升温速率为20 ℃/h的均匀化制度处理后,合金中析出的Al3Zr粒子密度最高、尺寸最小且分布均匀。随着均匀化升温速率的提升,Al3Zr粒子的析出密度降低,尺寸逐渐增大。当均匀化升温速率由20 ℃/h增加至500 ℃/h时,Al3Zr粒子的平均半径相应地由10.1 nm增加到了25.6 nm,而析出相密度相应由164.1 μm-2减小到10.3 μm-2,析出相体积分数和半径的比值φ/r也由 359.1 μm-1降低至 75.8 μm-1。由此可见,采用慢速升温均匀化制度有利于细小弥散Al3Zr粒子的析出,使Al3Zr粒子分布更加均匀;且当升温速率小于100 ℃/h时,Al3Zr粒子的析出和分布得到明显优化。

图3 7N01铝合金不同均匀化态的TEM明场像Fig. 3 Bright field TEM images of 7N01 aluminum alloy ingot under different homogenization conditions: (a) 20 ℃/h; (b)50 ℃/h; (c) 100 ℃/h; (d) 500 ℃/h

表4 不同均匀化条件下Al3Zr粒子的统计分布Table 4 Statistic distribution of Al3Zr particles under different homogenization conditions

图4 均匀化升温速率对Al3Zr粒子半径及φ/r值的影响Fig. 4 Effect of homogenization heating rate on mean radius and φ/r of Al3Zr dispersoids

从图 2铸态合金的 EPMA线扫描结果可知,Zr元素在合金晶内分布不均匀。在一定温度下,晶粒中心由于Zr元素富集,达到亚稳相的极限固溶体而析出了弥散Al3Zr粒子,从而偏离晶粒中心的区域,由于Zr含量低于亚稳相的极限固溶度,故Al3Zr粒子不会在基体中析出,而需要在较低温度下通过降低亚稳相的极限固溶度来促进Al3Zr粒子的析出。当均匀化升温速率较慢时,合金在较低温度停留的时间长,促进了Zr溶度较低区域Al3Zr粒子的析出,因此提高了析出相的密度。

在均匀化过程中,Al3Zr粒子的临界晶核半径与过冷度成反比[15]。在温度较低时,Al3Zr粒子临界晶核半径较小,达到临界值的晶胚数较多。当慢速升温均匀化时,大量晶胚随温度缓慢升高持续长大,故在更高温度下能够稳定存在。而在快速升温均匀化过程中,在低温时形成的临界晶核很快溶解,只有少数尺寸较大的晶核继续长大,因此使得Al3Zr粒子密度降低、尺寸增大。

此外,根据文献[3],7xxx系铝合金在低温均匀化过程中会析出与基体非共格的平衡η相,η相和基体间的高能相界面为Al3Zr粒子的异质形核提供了有利位置,降低了Al3Zr粒子形核所需的能量,Al3Zr粒子可在η平衡相上形核析出。因此,采用慢速升温的均匀化制度时,Al3Zr粒子将在试样慢速升温过程中析出的η平衡相上非均匀形核析出,从而促进了Al3Zr粒子的均匀弥散分布。

2.3 弥散相分布对再结晶行为的影响

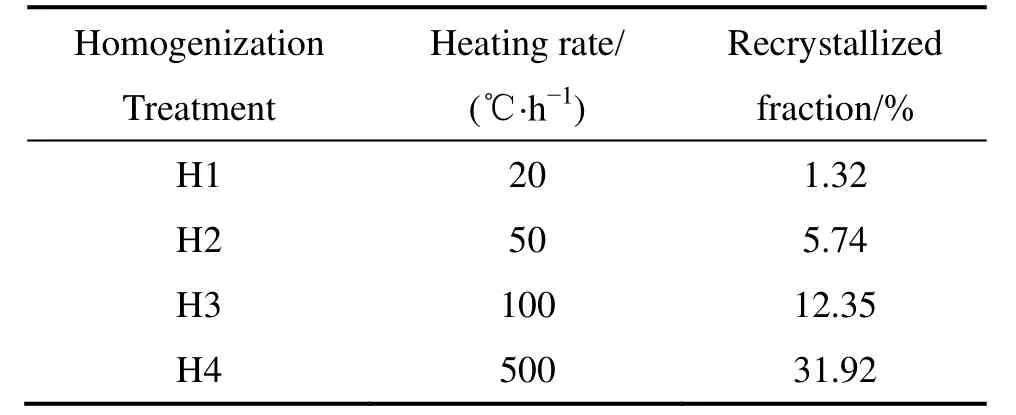

图5所示为不同均匀化态合金经挤压时效处理后的光学显微组织。从图5中可以看出,合金组织基本为沿挤压方向的长条状纤维组织。由于未发生再结晶的亚晶组织能量较高,当用Graff Sargent 试剂腐蚀时被优先腐蚀而成黑色,而大块再结晶区域因能量较低不被腐蚀而成白色。对4 种不同均匀化制度对应的时效态试样进行再结晶分数统计,结果如表5所列。可以发现,随着均匀化升温速率由 20 ℃/h增加到500 ℃/h,合金的再结晶分数由 1.32%逐渐增加到31.92%,这一结果同表4和图4统计的Al3Zr粒子分布情况相对应,表明慢速升温过程中析出的细小弥散Al3Zr粒子能有效地阻止再结晶晶界的迁移,抑制再结晶的发生,且当升温速率小于100 ℃/h时,再结晶的抑制效果更加显著。

弥散相的分布对再结晶行为的阻止作用能从Zener钉扎方程[16]中弥散相施加于晶界上的平均钉扎力中定量给出:

式中:Z为Zener钉扎力;k为常数;φ为析出粒子的体积分数;γ表示粒子钉扎住的晶界界面能;r为粒子半径。由式(1)可知,弥散析出粒子对晶界的钉扎力与析出相体积分数和半径的比值φ/r值成正比。根据图4中所统计的Al3Zr粒子分布情况知,不同升温速率均匀化制度中φ/r值由大到小的顺序为 20 ℃/h、50 ℃/h、100 ℃/h、500 ℃/h,则 Al3Zr粒子对晶界钉扎力也为相同顺序,所以不同均匀化制度对应的再结晶分数由大到小为 500 ℃/h、100 ℃/h、50 ℃/h、20 ℃/h(见表5)。当采用20 ℃/h的均匀化制度时,由于其均匀化升温速率最慢,析出的Al3Zr粒子最为细小弥散,对再结晶的抑制作用最强,因此,其再结晶分数最小(见图5(a));随着均匀化升温速率的增大,析出的Al3Zr粒子数量减少,尺寸增大,对晶界的钉扎力减小,因此,再结晶分数逐渐增加。

2.4 均匀化处理对力学性能的影响

图5 不同均匀态7N01铝合金经时效处理后的光学显微组织Fig. 5 Optical micrographs of 7N01 aluminum alloy after aging treatment and different homogenization treatments: (a) 20 ℃/h; (b)50 ℃/h; (c) 100 ℃/h; (d) 500 ℃/h

表5 不同均匀化条件下7N01铝合金的再结晶分数Table 5 Measured area fraction of recrystallized grains of 7N01 aluminum alloy under different homogenization conditions

图6 在不同均匀化条件下7N01铝合金的室温拉伸性能Fig. 6 Tensile properties of 7N01 aluminum alloy under different homogenization conditions at room temperature

图6所示为不同均匀化态合金的室温拉伸性能。可以看出,随着均匀化升温速率的提高,合金的抗拉强度、屈服强度呈下降趋势,而伸长率变化趋势与强度相反。且当均匀化升温速率小于100 ℃/h时,合金的强度明显提高,采用升温速率为20 ℃/h的均匀化制度具有最高的强度,其抗拉强度和屈服强度分别为394.4和 362.8 MPa,而当均匀化升温速率增加至500 ℃/h时,合金的抗拉强度和屈服强度最低,伸长率最高。表明慢速升温的均匀化制度能够有效地提高材料的强度;采用升温速率小于100 ℃/h的均匀化制度,合金可以获得较好的综合力学性能。

合金的力学性能与其再结晶行为密切相关。在7xxx系铝合金中,往往希望得到更多未发生再结晶的组织,因为再结晶组织会使材料的强度及断裂韧性严重恶化[17]。

从形变强化的角度考虑,合金变形后保留的纤维状组织和细小的晶粒可使合金获得较高的强度和较好的韧性[18],而粗大的再结晶组织使合金的强度和韧性都有所降低。且再结晶发生过程中,变形产生的大量位错逐渐消失,导致加工硬化大量消除,强度降低。另一方面,呈等轴状的再结晶晶粒较纤维组织的变形协调性更好,位错密度的增加能被更多滑移系的启动抵消,所以再结晶分数高的合金具有较优的塑性。从上述结果可知,在慢速升温均匀化过程中析出的细小弥散的Al3Zr粒子对再结晶行为起到抑制作用,降低了合金的再结晶分数。因此,随着均匀化升温速率的降低,合金的强度得到提高,而伸长率稍有降低。

3 结论

1) 均匀化制度显著影响Al3Zr粒子的析出行为,采用慢速升温的均匀化制度有利于细小弥散Al3Zr粒子的析出,使Al3Zr粒子分布均匀。随着均匀化升温速率的增大,Al3Zr粒子的析出密度降低,尺寸逐渐增大。

2) 细小弥散的Al3Zr粒子能有效地阻止再结晶晶界的迁移,抑制再结晶的发生。随着均匀化升温速率由500 ℃/h降低到20 ℃/h,析出的Al3Zr粒子数量增加,尺寸减小,析出相体积分数和半径的比值φ/r由75.8 μm-1增大到 359.1 μm-1,使得 Al3Zr粒子对晶界的钉扎力增大,因此合金的再结晶分数相应由31.92%逐渐降低到 1.32%,而保留下来的大量位错和未再结晶组织提高了合金时效态的综合力学性能。

3) 当均匀化升温速率小于100 ℃/h时,Al3Zr粒子的析出和分布得到明显优化,对再结晶的抑制效果更加显著,合金的强度得到明显提高。采用升温速率为20℃/h的均匀化制度具有最好的综合力学性能,其抗拉强度和屈服强度分别达到394.4和362.8 MPa。

[1] HEINZ A, HASZLER A, KEIDEL C, MOLDENHAUER S,BENEDICTUS R, MILLER W S. Recent development in aluminum alloys for aerospace applications[J]. Materials Science and Engineering A, 2000, 280(1): 102-107.

[2] ENGDAHL T, HANSEN V, WARREN P J, STILLER K.Investigation of fine scale precipitates in Al-Zn-Mg alloys after various heat treatments[J]. Materials Science and Engineering A,2002, 327(1): 59-64.

[3] ROBSON J D, PRANGNELL P B. Dispersoid precipitation and process modelling in zirconium containing commercial aluminum alloys[J]. Acta Materialia, 2001, 49(4): 599-613.

[4] ROBSON J D. Optimizing the homogenization of zirconium containing commercial aluminum alloys using a novel process model[J]. Materials Science and Engineering A, 2002, 338(1/2):219-229.

[5] EIVANI A R, AHMED H, ZHOU J, DUSZCZYK J. Correlation between electrical resistivity, particle dissolution, precipitation of dispersoids, and recrystallization behavior of AA7020 aluminum alloy[J]. Metallurgical and Materials Transactions A,2009, 40(10): 2435-2446.

[6] MATSUDA F, NAKATA K, ARAI K, TSUKAMOTO K.Comparison of weld crack susceptibility of recent aluminum alloys[J]. Transactions of JWRI, 1981, 10(1): 71-79.

[7] NAKATA K, MIYAGAGA Y, MATSUDA F, TSUKAMOTO K, ARAI K. New Al-7%Mg welding electrode for crackless welding of Al-Zn-Mg (7N01) high strength aluminum alloy(Report I)—Investigation on weld solidification crack susceptibility[J]. Transactions of JWRI, 1980, 9(2): 63-74.

[8] MATSUDA F, NAKATA K, MIYAGAGA Y, TSUKAMOTO K, ARAI K. Effect of additional element on weld solidification crack susceptibility of Al-Zn-Mg alloy (Report I)[J].Transactions of JWRI, 1983, 12(1): 81-87.

[9] ENJO T, KURODA T. Stress corrosion cracking in welds of Al-Zn-Mg system 7N01-T4 alloy[J]. Transactions of JWRI,1980, 9(2): 47-54.

[10] LIU Xue-song, ZHANG Liang, WANG Lin-sen, WU Shuang-hui, FANG Hong-yuan. Fatigue behavior and life prediction of A7N01 aluminum alloy welded joint[J].Transactions of Nonferrous Metals Society of China, 2012,22(12): 2930-2936.

[11] 闫德俊, 刘雪松, 方洪渊, 赵华生, 彭爱林, 杨建国, 张 健.高速列车用高强铝合金焊接接头疲劳裂纹的扩展特性[J]. 中国有色金属学报, 2012, 22(12): 3313-3319.YAN De-jun, LIU Xue-song, FANG Hong-yuan, ZHAO Hua-sheng, PENG Ai-lin, YANG Jian-guo, ZHANG Jian.Fatigue crack propagation characteristics of high strength aluminum alloy welded joint used by high speed train[J]. The Chinese Journal of Nonferrous Metals, 2012, 22(12):3313-3319.

[12] 王林森. Al-Zn-Mg合金焊接接头疲劳裂纹萌生特性研究[D].哈尔滨: 哈尔滨工业大学, 2011: 8-9.WANG Lin-sen. Fatigue crack initiation of Al-Zn-Mg alloy welding joint[D]. Harbin: Harbin Institute of Technology, 2011:8-9.

[13] 宋 涛, 高家诚, 乔丽英, 高安江. 7N01铝合金120 ℃单级时效的组织和性能[J]. 材料热处理学报, 2011, 32(7): 104-109.SONG Tao, GAO Jia-cheng, QIAO Li-ying, GAO An-jiang.Microstructure and properties of 7N01 aluminum alloy after single-aging at 120 ℃[J]. Transactions of Materials and Heat Treatment, 2011, 32(7): 104-109.

[14] SCHAFFER G B, HUO S H, DRENNAN J, AUCHTERLONIE G J. The effect of trace elements on the sintering of an Al-Zn-Mg-Cu alloy[J]. Acta Materialia, 2001, 49(14):2671-2678.

[15] GRONG Ø, MYHR O R. Additivity and isokinetic behaviour in relation to diffusion controlled growth[J]. Acta Materialia, 2000,48(2): 445-452.

[16] DOHERTY R D. Role of interfaces in kinetics of internal shape changes[J]. Metal Science, 1982, 16(1): 1-14.

[17] ZHANG Xin-ming, LIU Wen-hui, TANG Jian-guo, LIU Sheng-dan. Micromechanical model for competition between intergranular and intragranular fracture in 7xxx aluminum alloys[J]. Transactions of Nonferrous Metals Society of China,2006, 16(S3): s1219-s1223.

[18] HU H E, ZHEN L, YANG L, SHAO W Z, ZHANG B Y.Deformation behavior and microstructure evolution of 7050 aluminum alloy during high temperature deformation[J].Materials Science and Engineering A, 2008, 488(1/2): 64-71.