催化裂化装置烟机机组故障浅析及节能改造

2014-03-17

(中石化金陵分公司,江苏 南京 210033)

催化裂化装置烟机机组故障浅析及节能改造

张可伟

(中石化金陵分公司,江苏 南京 210033)

鉴于中石化金陵分公司130万t/a催化裂化装置烟机机组在近4年的运行中发生9次故障,利用2013年8月装置大修期间,进行检修技术改造,收到了预期效果,节约了费用。

催化裂化;烟机;结垢;分析

中石化金陵分公司130万t/a催化裂化装置的烟机机组由轴流风机、烟气轮机、电动机、齿轮箱组成(图1),催化装置烟机为单级烟机,型号TP18-110,烟机功率10 500kW,该烟机2009年8月完成更新,并利用装置大修时机对三旋单管同步更新改造。

2009年9月装置53周期开工,烟机运行正常,运行功率约9 300kW,取得较好的节能效益。由于结垢烟机振动频繁波动,并大幅度上升,2009~2013年期间烟机运行中断抢修9次,给烟机安全运行和节能效果带来了严重影响。

一、机组故障现象

1.第1次故障

2010年5月下旬烟机振动开始发生跳动式波动,XI941重载瓦振动75.5um、XI942轻载瓦振动96.7um,6月11日烟机停机抢修进行解体检查。发现烟机叶片结垢和磨损严重,转子动叶片上结垢1.5mm,根部2mm左右,入口流道叶片结垢,厚达5mm以上,并且围带上结垢表现为分层状况,质地非常坚硬,结垢情况在本烟机是第一次发生,转子严重结垢是烟机振动值超高的直接原因。

2.第2次故障

2011年8月烟机振动突然上升,其中重瓦振动XI941A达到93um、XI941B为75um,4个振动测点相继报警,并接近高高报警。8月31日进行解体检查抢修。此次打开后,围带结垢与第一次相似,仍然比较严重;同时暴露新现象是:叶顶部出现了较为明显的冲刷痕迹。

3.第3至第8次故障

引起烟机机组故障直接原因都是机组重瓦、轻瓦振动高,异常波动,对烟机进行解体抢修,结垢情况基本相同,动叶、静叶大量结垢,围带顶部催化剂结垢,叶片冲刷严重。

4.第9次故障

2013年3月8日,烟机振动XI941重瓦上升至118um、XI942轻瓦上升至99um,烟机切出系统。对烟机进行解体抢修,结垢情况基本相似,但暴露出新问题:叶片中部和榫槽较大面积的催化剂冲刷。

二、故障原因分析

根据烟机振动高、波动大的故障现象、解体情况和抢修情况展开原因分析,找到引起机组故障的主要原因。

1.烟机转子叶片状况

对历次检修时间加以统计分析,发现修后烟机正常运行时间逐步缩短。从烟机转子修复或更新方面可知,当检修更换新叶片后,烟机运行状况明显好转,运行时间延长,叶片利旧烟机运行时间逐步缩短。烟机从第3次故障开始,不仅有结垢,而且还有冲刷,冲刷对烟机转子的影响也是决定因素之一。冲刷后的转子,进行修复利旧,虽然开机状况较好,但运行的可靠性不高,分析可知,烟机转子叶片的状况是烟机长周期运行的重要因素。

2.烟机机组入口的旋分效果

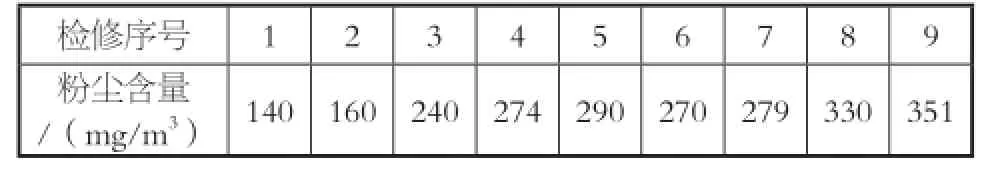

从表1可看出,第3次机组抢修时,粉尘含量高达240mg/m3,与前两次比较,烟气粉尘含量增大,高于了允许值,第9次故障时,粉尘含量已达351mg/m3,说明随着装置长周期的运行,旋分器及三旋效率下降,烟机入口粉尘含量上升,烟机入口粉尘含量的高低直接影响烟机结垢程度。

表1 烟机入口粉尘含量

2013年8月份,检修期间打开再生器检查,发现沉降器部分翼阀螺丝断裂阀板脱落,没有脱落的翼阀阀板全部冲刷穿孔。根据检修情况,可判定沉降器部分翼阀阀板脱落和冲刷穿孔是导致旋分效果下降和烟机入口粉尘含量超高的主要原因。因再生器催化剂跑损及三旋旋分效果下降,给烟机结垢和冲刷提供了结垢、冲刷的基础物质。

3.原料与催化剂性质

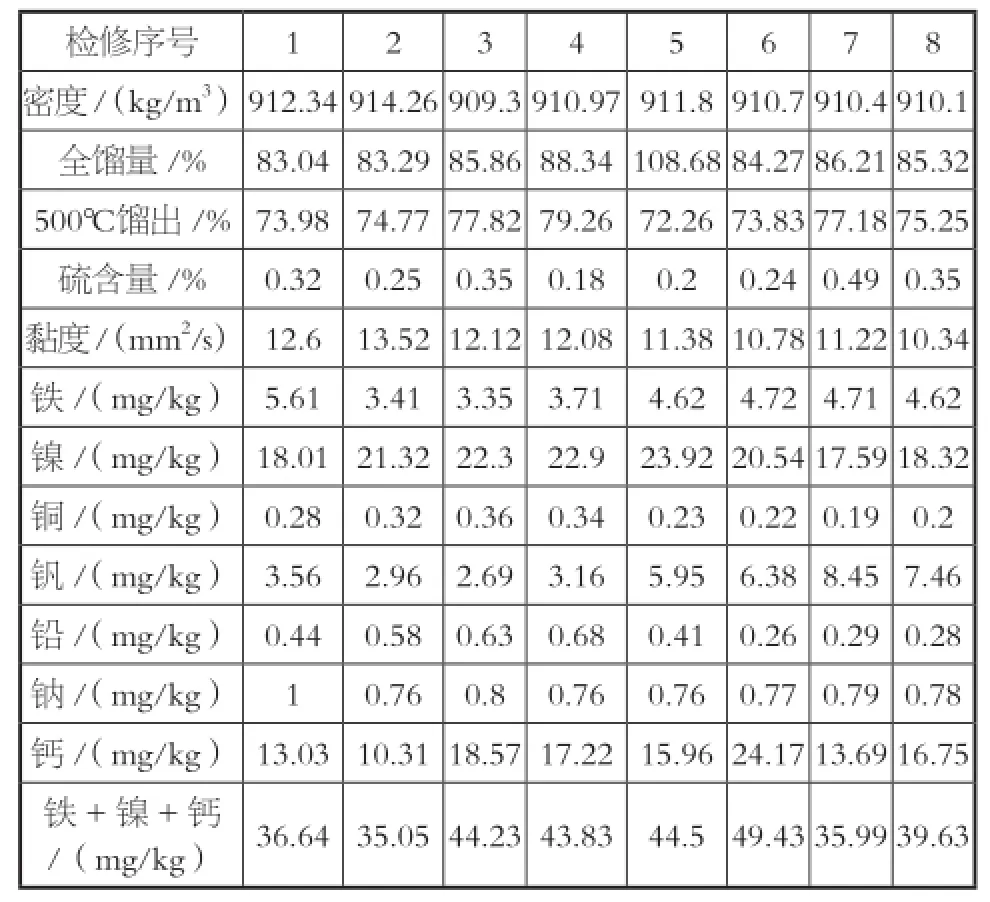

通过汇总分析每次烟机检修前原料性质,从表2可以看出,原料中铁、镍和钙含量对烟机运行时间影响较大,例如“检修1、2”烟机运行分别达282d、440d,“检修7”运行时间也达到了95d,期间重金属含量都相对较低,对比随着混合原料重金属含量的上升,平衡催化剂上重金属含量相应上升,烟机运行时间缩短较为明显,可以看出重金属对烟机结垢影响较大。这是因为在催化裂化反应过程中Ca、Fe、Ni等金属离子主要沉积在催化剂的外表面,而流化过程中催化剂颗粒的摩擦首先发生在金属含量高的外表面,大量的金属附着在催化剂粉尘表面进入烟机,由于金属离子间相互作用强烈,且易形成固体化合物,加剧了烟机结垢和冲刷。

表2 烟机历次检修前原料性质情况

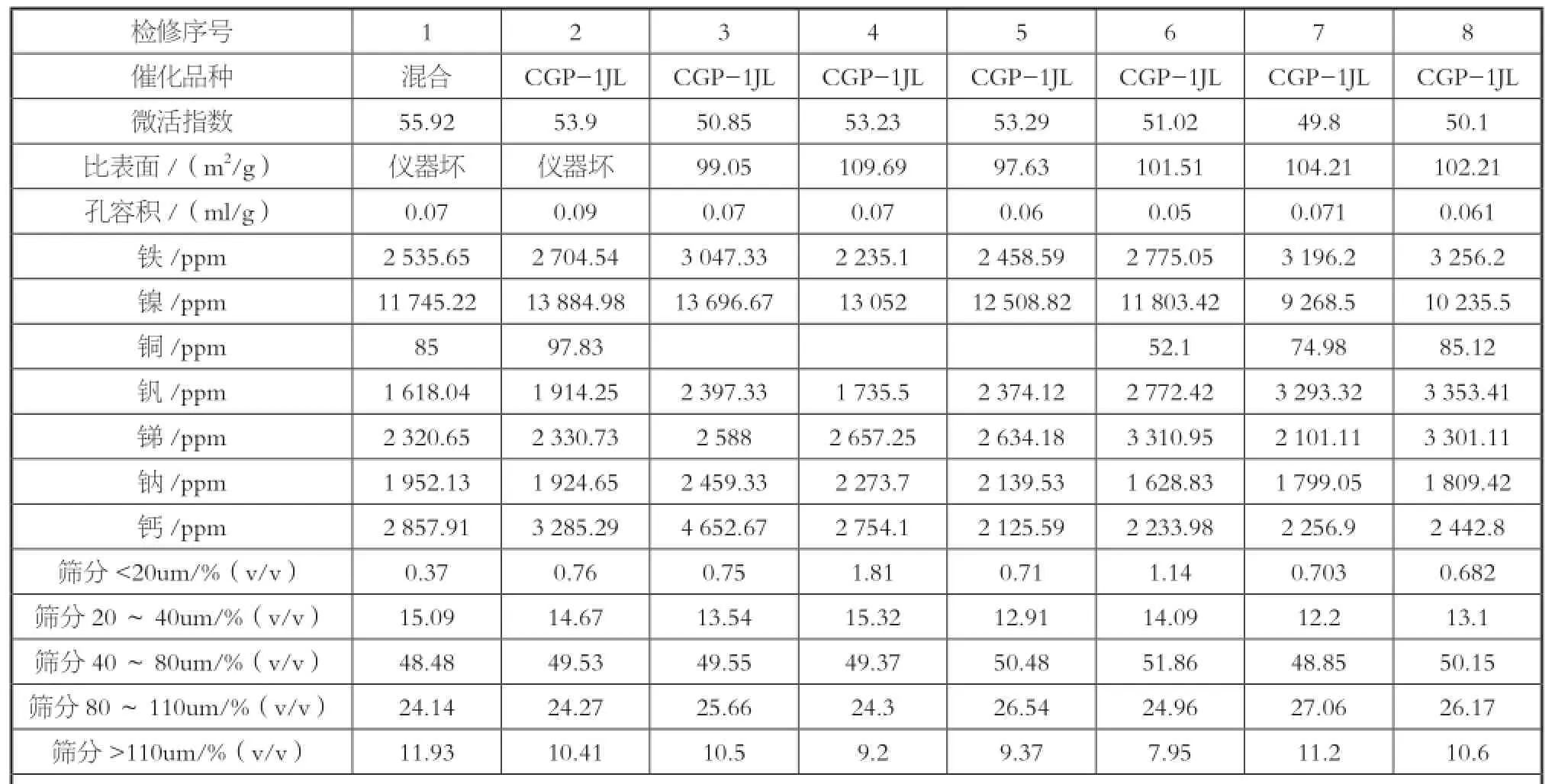

从表3可以得出:装置平衡剂中筛分<20μm含量上升,孔容积下降,再生器催化剂跑损增加,金属含量高,提供烟机结垢的条件。装置烟气温度较高,但烟机出口烟气温度在540℃左右,一般情况下,工作温度也正好落在磷酸钙、硫酸钙等化合物的熔点范围,而一些重金属钠、钾和钒等也在这个温度下形成低熔点的共晶体,加剧了催化剂粘稠的倾向。当含有大量的催化剂烟气在水蒸汽的的作用下通过叶片时,由于温差的存在,易形成结垢条件。

综上所述,烟机机组故障主要原因为:一是沉降器部分翼阀阀板脱落、冲刷穿孔,旋分效果下降,给烟机结垢和冲刷提供了结垢、冲刷的基础物质;二是烟机转子冲刷后重复利旧运行效果差,虽然做了清洗和动平衡等修复工作,但修复后的转子可靠性不能满足设备运行需求;三是原料和催化剂重金属含量高加剧了结垢的环境,金属离子间相互作用强烈,易形成固体化合物,加剧了烟机结垢和冲刷。

三、烟机机组长周期运行措施

1.设备升级改造,提高旋分效率

在8月份检修中,对再生器旋分的薄弱环境的设备进行了改造材料升级,8个再生器旋分一级防倒锥和再生器旋分二级全覆盖翼阀材料分别升级为S30408和S30409。为了提高设备可靠性,翼阀还采用了耐磨材料和喷涂工艺在耐磨层使用了热喷涂工艺,喷涂材料为Ni60,喷涂厚度>3mm,进一步提高旋分设备的可靠性,保证了旋分设备的安稳长运行。同时,通过技术改造,再生器二级旋分出口浓度达到了<500mg/m3的标准,三旋出口烟气催化剂含量<150mg/m3,主要性能指标的优化,为烟机机组安稳长运行提供了前决条件。

表3 烟机历次检修前催化剂情况

2.原料结构优化,降低原料重金属和钙的含量

钙的主要来源在于原料,优化原料品种,对该装置使用的原油构成中,掺炼渣油的先经过渣油加氢装置进行加氢、脱硫和脱重金属处理,从油种优化前后比较,Fe、Ni等金属含量减少了40%~50%。同时,加强对常减压装置电脱盐的监控,优化电脱盐操作,使用高效脱钙剂,对原油金属钙的脱除率在72%左右,控制含盐在3mg/L以下,将原油中的无机盐尽可能脱除。

3.严防烟机机组入口温度超工艺指标

超温一方面影响烟机的寿命、各零部件的间隙变化,甚至发生静动部件发生摩擦;另一方面高温也会造成催化剂细粉的黏度增加,粉尘容易附着在叶片周围,从而造成烟机叶片磨损,振动超标。在实际操作中,严格监控烟机入口温度,反应床温控制在730℃以内,保证入口温度不超700℃。对于烟机入口温度,责任明确到人,严格的监督考核制度,确保烟机入口温度的平稳。

4.确保轮盘蒸汽品质,蒸汽改为装置气压机背压引入

催化剂在烟机流道部位的沉积及烧结是影响烟机长周期运行的重要原因之一。其沉积及烧结的主要原因是钠、钾、钙和钒在高流速低静压情况下,当温度在500~600℃时生成的低熔点结晶体使催化剂变得十分容易粘结。所以将轮盘温度控制在340~380℃,同时减少蒸汽使用量。为了更好的稳定轮盘温度,保证轮盘冷却蒸汽品质,还将烟机机组使用的冷却蒸汽由气压机背压和低压蒸汽管网一同引入,气压机正常运行时,关小低压蒸汽管网的界区阀,使用装置气压机背压蒸汽至烟机机组,并对此段管线加装保温,同时严格监控蒸汽入口温度层,保证监测点温度高于220℃。

四、结论

通过采取了上述改造和措施,烟机回收功率稳定在8 500kW左右,2013年与2012年改造前后对比,全年回收功率增加了,按1年减少故障次数5次计算,每抢修一次少节能做功7天,工业用电按0.55元/kW·h计算,改造后,烟机节能效益约392万/年。

[1] 陈俊武,曹汉昌.催化裂化工艺与工程[M].北京:中国石化出版社,1995:168.

[2] 左经刚.催化剂结垢引起烟机故障的诊断和处理[J].设备管理与维修,2007(1):50-51.

[3] 刘新忠,危建民,刘维明等.催化剂对烟机长周期运行的影响[J].石油化工设备,2006,35(3):70-71.

[4] 吴凯,刘怀元.钠钙污染对催化裂化生产的影响[J].石化技术与应用,2001,19(5):311-313.

TE96

:B

:1671-0711(2014)09-0030-03

2014-02-24)