球墨铸铁管道柔性接口轴向拉伸试验研究

2014-03-16杨金城

杨金城

(河南工业大学 土木建筑学院,河南 郑州 450001)

发生地震等灾害时,会使地下管线发生各种各样的破坏,包括接口破坏,管体自身破坏和连接处破坏等,而在这些破坏中接口破坏占了很大的比例。因此,对管道进行轴向拉伸试验对管道接口的破坏机理研究有很大的帮助。本文以管道胶圈接口轴向拉伸试验为主要内容,对试验过程、试验结果以及试验过程中的问题进行了分析,对管道接口以及橡胶圈的破坏机理研究提供理论支持和技术支撑。

1 试验

1.1 试验内容

通过万能试验机,将DN80,DN100,DN150三种管径的管道分别进行拉伸试验,记录管道接口力和位移数据,将试验数据进行分析,得出相关结论。

1.2 试验过程

(1)将承口凹槽、插口的表面及橡胶圈清理干净。

(2)安装橡胶圈。把清理好的胶圈安装在承口的凹槽内。承口的凹槽空间和胶圈的大小是相当的,如果安装不当,一方面可能会错位,即胶圈没有完全安装在凹槽内,这样在安装插口时就可能会发生胶圈的滑移现象,另一方面,安装不恰当可能会损坏橡胶圈自身的构造或形状,造成橡胶圈失效等后果。胶圈的安装难易程度与其大小有关系,越小的胶圈安装越困难。安装时,先把胶圈握成心形,即把胶圈的一部分向圆心方向挤压,这样胶圈整个的直径相对减小,就可以很容易把其他部分先安装进凹槽,然后再把挤压成心形那部分胶圈慢慢的压入凹槽内,一边按还要一边注意胶圈与凹槽的接触,严禁发生错位等现象,这样直至胶圈全部安装在凹槽内,并保证没有凸出等不均匀地方。

(3)通过万能试验机将插口压入承口。由于承口和插口之间没有直接接触,两者通过橡胶圈连接成整体,胶圈受压截面的尺寸大于承口和插口之间的缝隙,这样通过安装插口可以挤压橡胶圈使其发生压缩变形。胶圈变形产生的应力可以通过胶圈与承插口之间的接触摩擦力来平衡,管道受拉的过程就是拉力克服管体与橡胶圈之间摩擦力而滑动的过程,所以,在施加压力的时候要尽可能保证施加的力是轴向力,并且施加的力要尽量均匀。在施压前先将橡胶圈表面及插口表面均匀涂抹肥皂水,减少插口与橡胶圈之间的摩擦力,避免压力过大使胶圈发生撕裂等现象。采用试验机加压方式,可以确保施加压力的速度为匀速,施力均匀,橡胶圈变形也相对均匀。把承口放在试验机台面上后,调整试验机上夹头上升,留够插口放入的空间,把插口放入承口中并保证其竖直。

安装前要在插口端画出标志线以定位压入深度,标志线距离插口端的距离为承口深度-10mm。用粉笔相应地从盘插管插口处每隔10mm画上短线段,用以标记插口的下降距离和下降定位。当把盘插管放入盘承管后,由于盘插管的自重,其向下下降了一小段距离,剩下的距离需要通过压力机压入。压力机的速度控制在5mm/min,较为缓慢地将插口压入承口内。

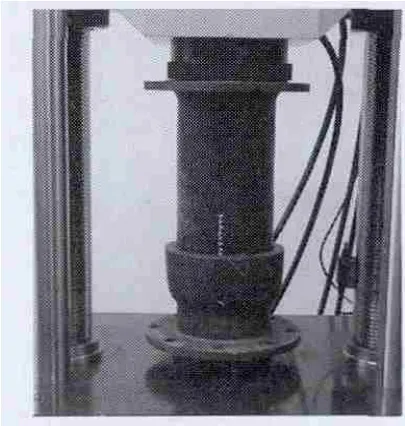

(4)卸掉压力,待短管回弹完毕后,将管子从试验机上拿下,之后安装上自制的拉力碳素结构钢垫块、螺杆和盲板。如图1。

(5)控制万能试验机,将管道插口和承口分离拔出。此次试验加载速度为5mm/min,从安装好短管开始加载力直至承插口分离,实验结束,如图2。

图1管道压入

2 试验结果与分析

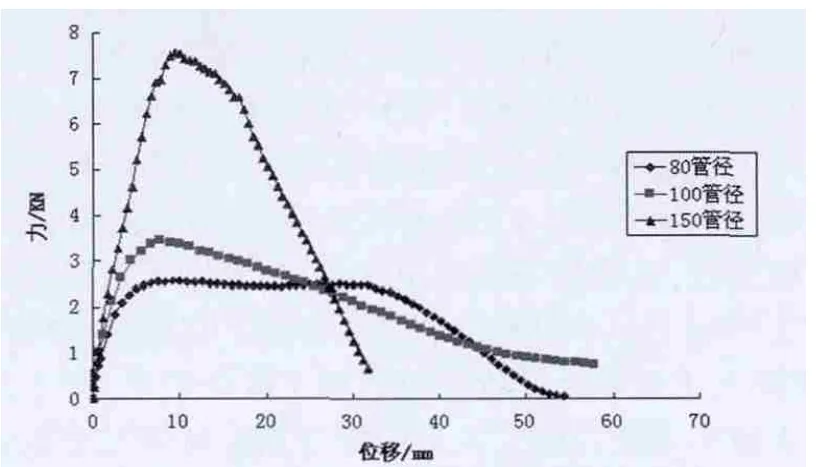

图3 不同管径管道拉伸试验力-位移曲线

将试验测得的数据绘制成曲线,如图3所示。从图中可以看出,在开始10mm左右内,力与位移大致成线性关系,力的增长比较快。在力达到最大值后开始下降,直到承插口完全脱离,实验结束。DN80管径的最大力为2.5kN。DN100管径的最大力为3.4kN。DN150管径的最大力为7.5kN。

3 结论

通过进行不同管径球墨铸铁管道胶圈柔性接口的轴向拉伸试验,根据试验过程及试验结果,得出以下结论:1)试验结果与周围诸多因素有关系,包括胶圈和插口表面是否清理干净,插口插入是否倾斜,所用胶圈的质量,所选润滑剂的类型等。2)对于不同管径的球墨铸铁管,管径越大其能承受的轴向力也越大,抗震性能也越好,这与历次震害的经验相符。3)润滑剂对管道轴向拉伸试验会产生不可忽略的影响,对于试验的最大力值,无润滑剂试验要大于有润滑剂的试验,所以要选用可自动蒸发的润滑剂,并且在插口插入承口后,要静置足够时间使润滑剂蒸发完毕,再进行拉伸试验。