基于机器视觉的输送带破损检测算法

2014-03-15李泽潭苗长云李现国曾庆锴

李泽潭,苗长云,李现国,曾庆锴

(1.天津工业大学 电子与信息工程学院,天津 300387;2.中山大学 信息科学与技术学院,广州 510006)

基于机器视觉的输送带破损检测算法

李泽潭1,苗长云1,李现国1,曾庆锴2

(1.天津工业大学 电子与信息工程学院,天津 300387;2.中山大学 信息科学与技术学院,广州 510006)

针对矿用输送带运行过程中容易出现表面损伤的工程背景,利用机器视觉技术法,提出了一种基于多结构元素的改进抗噪形态学输送带破损检测算法.该算法通过引入矢量边缘检测法和多结构元素相结合的方法,能够有效地检测破损的灰度图像边缘,且具有良好的抗噪性能.实验结果验证了该检测方法的有效性.

输送带;形态学滤波;破损故障;机器视觉;破损检测

输送带是继轮胎之后的第二大橡胶工业产品,是带式传输机牵引和运载的重要部件,运行过程中由于老化、载荷量增加、接头硫化不好、被障碍物划伤等原因而发生故障.如果输送带故障得不到及时的检测和处理,将造成重大断带或纵向撕裂等安全事故,导致停产、运输物料的损耗、设备的损坏和人员伤亡,严重影响安全生产[1-4].而破损故障是输送带主要故障形式之一,因此对输送带破损故障的实时检测具有重要经济效益.由于机器视觉技术具有数字化和非接触等特点,基于视觉技术的输送带状态检测开始受到关注[5-9].利用机器视觉技术对输送带进行检测既可以降低劳动强度,又可以提高检测效率,有助于企业安全高效的运转[10-11].本文主要研究输送带表面破损故障的机器视觉在线检测方法,提出了一种基于多结构元素的改进抗噪形态学输送带破损检测算法.

1 输送带破损图像的特性分析

输送带的铺设长度大,特别是在井下,工作条件差,很容易引起损坏.常见的损坏形式有多种边缘分层、溃烂、缺损与开裂、长距离纵向撕裂、深度划伤、空洞、大面积磨损、覆盖胶鼓包或起皮、接头内在缺陷等.而本文主要研究输送带溃烂、深度划伤、空洞、大面积磨损等破损故障的检测算法,它们的共同特点是破损故障处的像素点有明显的梯度变化且表现为横向、纵向和不规则网状的方向性.但由于输送带本身或者外界干扰等原因不可避免地引入大量噪声,含噪声的像素点也会有明显的梯度变化.噪声点的分布是孤立的,其灰度值突变与相邻像素点没有相关性;而破损像素点的分布特点是灰度值突变且与相邻像素点有较强相关性.因此可以用形态学中具有一定形状的结构元素去提取输送带破损故障.

2 形态学基本运算及其图像边缘算子

2.1 形态学基本运算

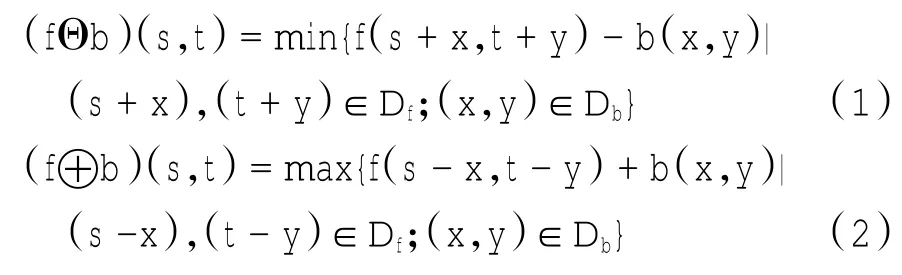

膨胀和腐蚀运算是形态学的基本运算,灰度图像的形态学腐蚀和膨胀分别定义为[12-15]

式中:Df和Db分别为f和b的定义域.对于灰度图像形态学开、闭运算的表达式分别为:[12-15]

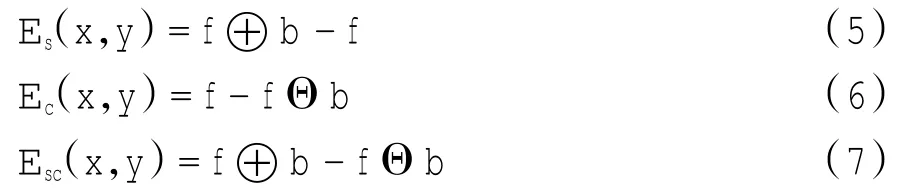

根据形态学运算,引入形态学边缘算子E(x,y),则按照形态学构造的膨胀型Es(x,y)、腐蚀型Ec(x,y)、膨胀腐蚀复合运算Esc(x,y)的图像边缘检测算子(形态学梯度算子)分别为

2.2 改进的抗噪形态学边缘算子

抗噪型的形态学边缘检测算子包括:抗噪开闭膨胀型边缘检测算子Fd(x,y),抗噪开闭腐蚀型边缘检测算子Fe(x,y),抗噪开闭膨胀腐蚀型边缘检测算子Ff(x,y),其表达式分别为[16-17]

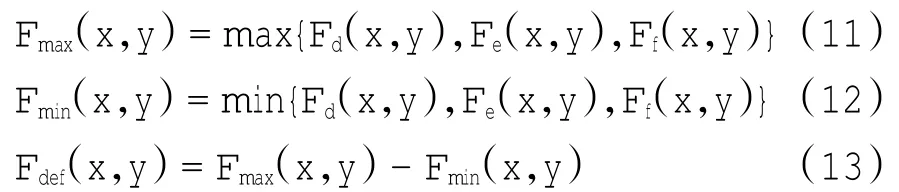

以上算子尽管可以有很好的抗噪性,但对于对比度比较低的输送带灰度图像还是容易产生边缘模糊.为了得到更加精确的输送带破损边缘,对以上检测算子进行如下改进:[18]

式中:max{Fd(x,y),Fe(x,y),Ff(x,y)}取3幅灰度图像对应元素的最大值;min{Fd(x,y),Fe(x,y),Ff(x,y)}取3幅灰度图像对应元素的最小值.则新的边缘算子为

3 输送带破损检测

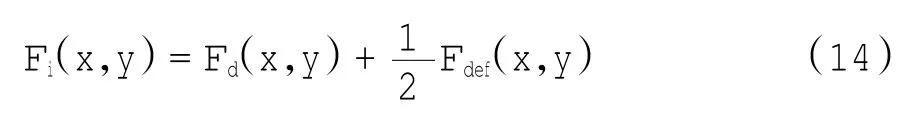

输送带表面破损检测主要包括图像背景与目标分割、目标图像滤波、多结构元素形态学检测、图像二值化与破损识别等步骤,其流程图如图1所示.

图1 输送带破损检测流程Fig.1 Conveyor belt breakage detection process

3.1 图像背景与目标分割

采集到的输送带图像既有含破损故障的目标图像,也有与故障无关的背景图像.用本文算法进行边缘检测时,目标与背景的边界处也会有梯度变化,这样会对检测结果造成影响,所以在故障检测前用矢量边缘检测法[19]对两者进行分割得到完整单一的目标图像.

3.2 目标图像滤波

分割后的目标图像中含有大量的噪声,这些噪声会增加破损故障的识别难度.中值滤波能够很好地滤除椒盐白噪,而形态学中开运算、闭运算、闭-开运算和开-闭运算可以有效抑制图像中的峰值噪声.因此,用中值滤波和形态学滤波结合的方法能够达到滤除亮区和暗区各种噪声的效果.

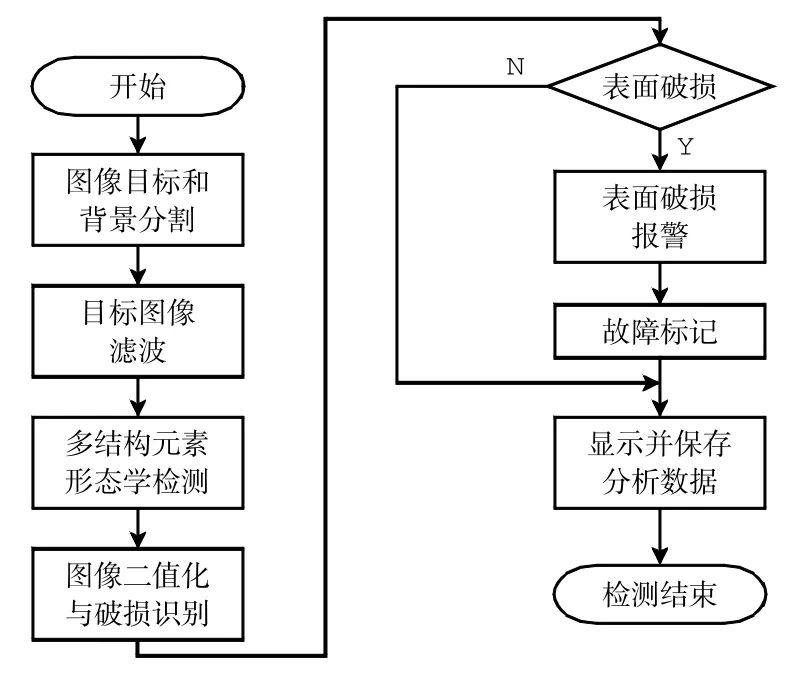

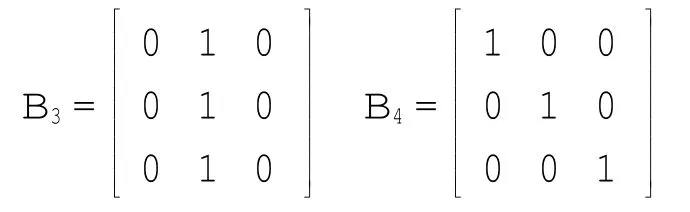

3.3 多结构元素形态学检测

由于破损的类型包括横向、纵向和不规则等情况,并且考虑到不同结构元素对图像边缘的感应能力是不同的,所以本文引入了0°、45°、90°和135°这4个方向的结构元素,多结构元素的方法能够更有效地检测出图像不同方向的边缘.

将4个方向的模版Bi分别按2.2节所述的修正边缘检测算子进行检测,然后将4个检测结果进行加权平均,得到最终的检测结果,即为:

3.4 图像二值化与破损识别

改进后的边缘检测算子可以迭加图像的一些边缘细节,从而在一定程度上增强了图像的边缘.4个方向的结构元素Bi可以检测破损的不同方向边缘,将处理后的灰度图像进行otsu阈值化得到二值图像,这样就可以检测出异常区域.

异常区域确定以后,即可对该区域进行测量,包括区域面积、周长等.周长可以用白像素点个数总和来近似,而面积可以用近似圆的面积来计算.判定异常区域是否为破损以及破损程度是否严重到需要报警由2个指标来确定:①计算异常局域的面积S与预设值S0比较大小,若S≥S0则判定为破损;②计算破损面积与采集图像的面积比SRAT与预设比值RRAT比较大小,若SRAT≥RRAT,则判定故障严重需要报警,否则只标记即可.其中S0与RRAT需要根据具体的输送带图像大小进行多次实验来设定.

最后保存含有破损故障的输送带图像及其数据分析结果,数据分析主要包括故障区域是否为破损以及破损程度是否严重两方面信息,这样便于进行输送带后期的修复工作.

4 实验结果与比较

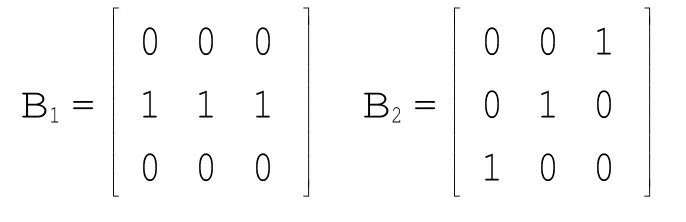

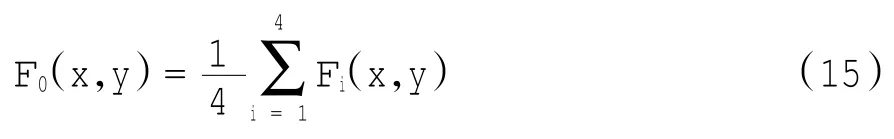

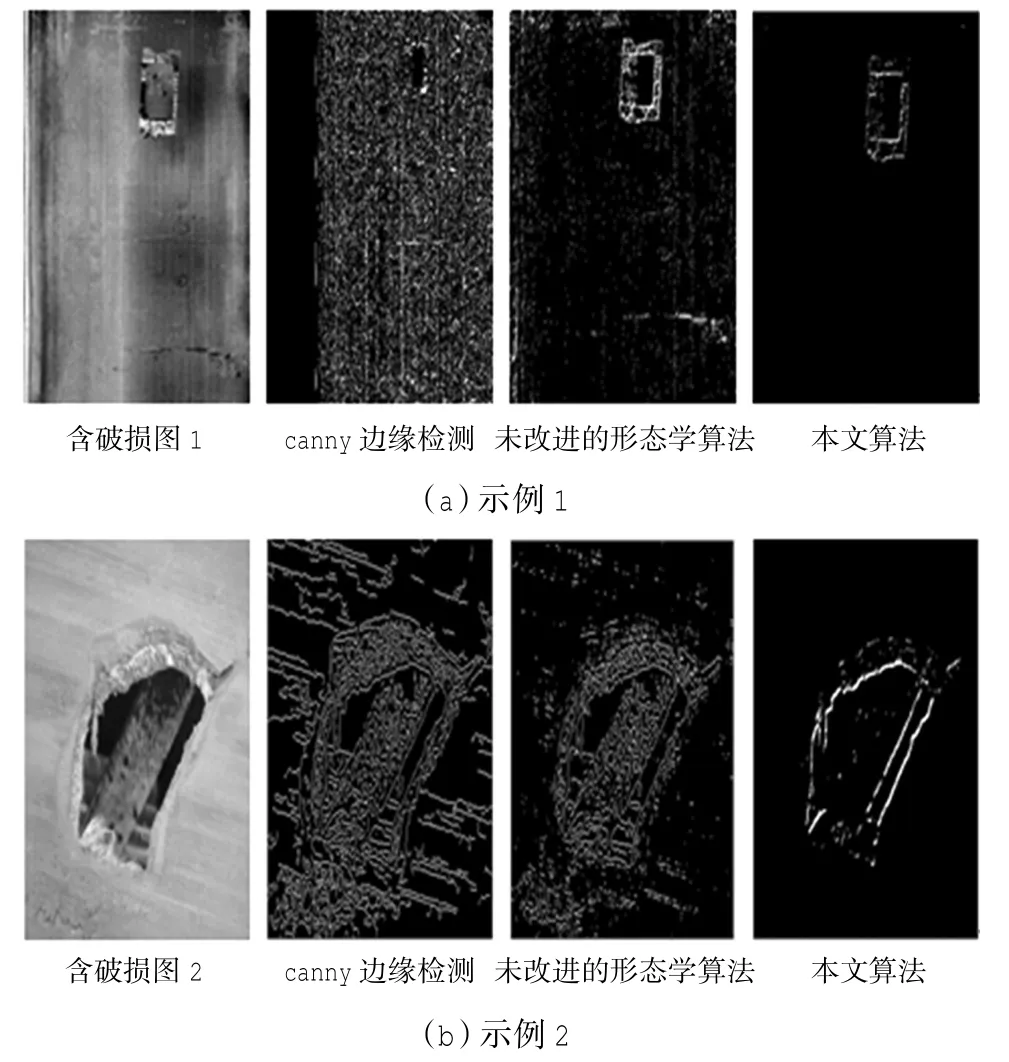

为了验证本文算法的有效性,将本文算法和未改进的形态学算子、canny算子进行对比,结果如图2所示.通过对比可以发现,本文算法明显优于传统边缘检测算法.

利用宽度1 m、运行速度为3 m/s的输送带进行实验测试,当线阵相机工作在最高行频时,图像的大小设置为2 048×1 024,每秒钟就会产生20帧图像.经测试发现,破损故障检测系统可以在45 ms内完成对图像的处理和故障识别.由此可以看出,本文算法与其他识别算法相比,明显具有计算量小、计算简单等优点,但形态学算法依赖于高质量的图像,当图像本身的质量较差时,可能会影响识别结果,这就需要对破损故障识别方法进行下一步改进.

图2 与其他3种边缘检测算法的比较Fig.2 Compared with the other three kinds of edge detection algorithms

5 结束语

本文针对输送带破损故障检测的工程背景,综合形态学的基本运算提出了一种基于多结构元素的改进抗噪型形态学输送带破损检测算法.它能够更好地突出输送带图像破损边缘,同时又能有较好的抗噪性,克服了传统形态学及梯度算法对噪声敏感的缺陷.实验证实,该算法准确可行,计算量小,计算简单,明显优于传统边缘检测算法.

[1] 李允旺,苗运江,张高举,等.带式输送机断带事故的预防和保护[J].煤矿安全,2006,37(6):57-59.

[2]张文军.基于X射线成像的输送带内部钢丝故障诊断系统[J].煤炭科学技术,2010,38(9):68-72.

[3] 高毓麟,程红,赵书江.钢丝绳芯输送带X射线无损检测[J].煤矿机电,1996(4):15-16.

[4] 滕永青,李仰军,周承仙.基于机器视觉和虚拟仪器技术的传送带监测系统[J].煤矿机械,2008,29(4):125-127.

[5] 祁隽燕,谭超,李浩.基于数字图像处理的皮带纵向撕裂视觉识别[J].煤炭技术,2006,25(11):15-17.

[6]祁隽燕,彦海峰,谭超,等.基于LabVIEW的胶带撕裂机器视觉检测系统研究[J].煤炭工程,2009(9):123-125.

[7] 魏涛.煤炭输送带裂纹检测技术研究[D].太原:中北大学,2010:48-49.

[8] 滕永青,李仰军,周承仙.基于机器视觉和虚拟仪器技术的传送带监测系统[J].煤矿机械,2008,29(4):125-127.

[9] 魏涛,王召巴,金永.煤炭输送带表面裂纹自动检测技术研究[J].煤矿机械,2010,31(2):211-213.

[10]崔佳,汪剑鸣,王兴波,等.基于机器视觉技术的药片灌装自动计数系统的设计[J].天津工业大学学报,2008,27(1):61-63.

[11]CANNY J F.A computational approach to edge detection[J]. IEEE Trans Pattern Analysis Machine Intelligence,1986(6):679-698.

[12]张英琦,何洪涛.一种基于数学形态学的灰度图像边缘检测算法[J].西南交通大学学报,1996(5):555-559.

[13]杨述斌,彭复员,张增常.多尺度自适应加权形态边缘检测方法[J].华中科技大学学报:自然科学版,2002(10):87-89.

[14]刘循,游志胜.多尺度形态学图像边缘检测方法[J].光电工程,2003(3):56-58.

[15]肖梅,韩崇昭,张雷.基于多尺度轮廓结构元素的数学形态学边缘检测[J].西安交通大学学报,2005(6):659-660.

[16]姚敏.数字图像处理[M].北京:机械工业出版社,2006:245-246.

[17]王益艳.基于多结构元素的形态学边缘检测算法[J].四川文理学院学报,2009,19(5):21-22.

[18]罗小刚,刘婷,彭承琳,等.基于多结构元素的医学图像形态学边缘检测修正算法[J].生物医学工程学杂志,2009,26(1):178-179.

[19]杨彦利.基于机器视觉的输送带在线状态检测关键技术的研究[D].天津:天津工业大学,2012.

Conveyor belt breakage detection algorithm based on machine vision

LI Ze-tan1,MIAO Chang-yun1,LI Xian-guo1,ZENG Qing-kai2

(1.School of Electronic and Information Engineering,Tianjin Polytechnic University,Tianjin 300387,China;2.School of Information Science and Technology,Sun Yat-sen University,Guangzhou 510006,China)

For the engineering background of mine conveyor belt prone to damage the surface in running process,an improved noise morphology conveyor belt breakage detection algorithm based on multiple structure elements is developed with machine vision technology.By introducing the vector edge detection algorithm and combining with multiple structure elements,the algorithm can effectively detect the damaged gray image edge,and has good noise resistance.The experimental results verify the effectiveness of the proposed detection method.

conveyor belt;morphological filtering;broken fault;machine vision;breakage detection

TP277

A

1671-024X(2014)03-0066-03

2013-09-04

国家自然科学基金资助项目(51274150);天津市自然科学基金重点资助项目(12JCZDJC27800);天津市高等学校科技发展基金计划项目(20130708)

李泽潭(1987—),男,硕士研究生.

苗长云(1962—),男,教授,博士生导师.Email:miaochangyun@tjpu.edu.cn