CFRP层合板电热损伤温度场及性能研究

2014-03-14王志平姚佳伟张国尚

王志平,姚佳伟,张国尚,李 娜

(中国民航大学天津市民用航空器适航与维修重点实验室,天津 300300)

CFRP层合板电热损伤温度场及性能研究

王志平,姚佳伟,张国尚,李 娜

(中国民航大学天津市民用航空器适航与维修重点实验室,天津 300300)

采用ABAQUS有限元软件建立了CFRP层合板的匀质实体模型和纤维束-树脂模型,利用热-电耦合模块,分别计算了多种电流制度下稳态表面温度场和内部温度梯度,仿真计算结果与实际测试结果吻合较好;通过CFRP层合板试样拉伸强度的测试、断面微观形貌的分析以及DSC热分析,研究了电热损伤对CFRP力学性能和耐热性的影响,研究结果表明:电热损伤对试样的力学性能和耐热性均有较大影响;随着电热温度的提高,CFRP层合板试样的拉伸强度及耐热性均呈现下降趋势。

CFRP;电热损伤;温度场;拉伸强度;耐热性

随着碳纤维树脂基复合材料(carbon fiber reinforced polymer,CFRP)在航空领域的广泛使用[1],在航空器材运行过程中,复合材料结构将不可避免地暴露在多种环境条件下。目前,国内外的大量研究已涉及复合材料人工气候老化、湿热老化、热氧老化、人工加速老化和自然老化等[2-3],而电热损伤引起的材料劣化研究还处于起步阶段。

飞机在飞行过程中,复合材料结构经常会暴露在电磁场中,电磁场一般来源于以下3类[4]:

1)雷电天气:飞机在服役过程中会受到雷击,在雷击点及附近区域电流达到几千安培,而在远端结构中电流可降至安培级,作用时间较短(秒级)。

2)飞机内部安装的电子设备引起的电流:电流相对较小(安培级),发生于整个飞机服役过程中,累计作用时间长。

3)机体表面静电积累导致的电流:飞机在飞行过程中与空气、微尘等摩擦,在表面产生电荷积累,当电荷积累到一定程度会产生电晕放电。

2010年,法国ENSMA大学的研究人员Macro等人利用有限元模拟和实验两种方法研究了CFRP复合材料T300/914[(0/90)4]s在恒定直流电流(最高为8 A)下的电热行为,研究结果表明:当试样通有8 A直流电流时,试样表面中心位置的稳态温度约为205℃,模拟结果与实验结果吻合良好[5]。美国空军研究实验室Telitchev和Sierakowski对CFRP复合材料在恒定直流电流(25 A和50 A)下的性能进行了研究,发现电流强度对材料通电后抗冲击性能的影响有一定的规律性[6]。

目前国内针对CFRP复合材料电热损伤问题的研究处于刚刚起步阶段。电流与温度场的关系和温度场与材料性能的关系是CFRP电热损伤研究最基础同时也是必须要解决的两个重要问题。因此本文采用仿真计算和实际测量两种方法研究CFRP电热损伤过程中温度场问题;通过实验与分析手段初步揭示CFRP电热损伤后的性能变化规律及作用机理。

1 实验材料和方法

1.1 试样材料

试件材料选用了美国 CYTEC公司生产的YCOM970/PWC T300 3K型碳纤维增强树脂基预浸料。试件尺寸为200 mm×15 mm×2.2 mm。

1.2 CFRP试样温度场的仿真计算

使用ABAQUS软件建立模型,在热电耦合模块下,对试样在多种电流制度下(2 A,4 A,6 A,8 A)通电过程中表面温度场及内部温度梯度进行计算。

1.3 CFRP试样温度场的测试

使用电热载荷实验环境与测试平台测试CFRP试样同等电流制度下(2 A,4 A,6 A,8 A)的表面温度分布,通电时间为1 000 s。

1.4 CFRP试样拉伸性能的测试

使用INSTRON5982型万能拉伸试验机,分别对未处理试样、6.2 A×8 h(表面稳态温度150℃)和9.3 A×8 h(表面稳态温度250℃)处理后的3组试样(每组3个)进行拉伸试验,取每组数据平均值进行对比。并且利用1530VP型扫描电子显微镜对3类试样的纤维断裂微观形貌进行对比分析,初步探索拉伸性能变化的机理。

1.5 CFRP试样DSC测试

利用DSC822e型差示扫描量热分析仪,对试样耐热性进行研究,温度范围为25~600℃,升温速度为10℃/min,氮气保护。

2 CFRP层合板温度场的计算

2.1 CFRP层合板表面温度场的计算

为了获得CFRP层合板表面温度场,建立层合板的匀质实体模型,计算表面温度分布。

2.1.1 CFRP层合板参数的等效原则

由层合板各组分(树脂和纤维)参数推导层合板匀质实体模型参数的等效原则如下:

1)密度:CFRP层合板的总质量是树脂与纤维质量之和,因此层合板密度推导为

其中:ρ为密度;v为体积;V为体积分数;下标t、f、m分别代表层合板、纤维和树脂(下同)。

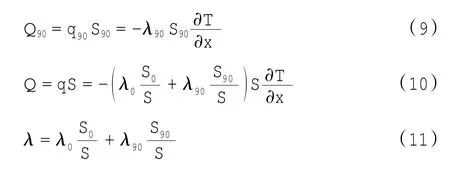

2)电导率:CFRP层合板内部,纤维与树脂在结构上可以等效于并联关系,因此层合板电导率推导为

其中:κ为电导率。

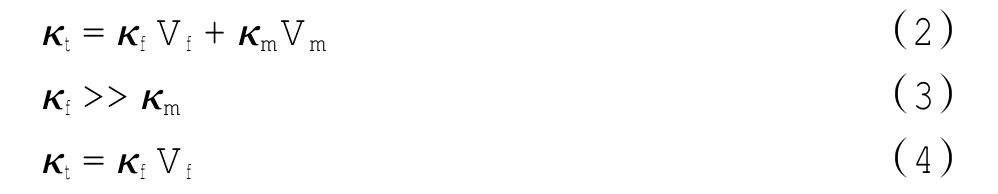

并在CFRP试件表面温度的测试中,获得电阻随温度变化呈线性降低趋势[7-8],如图1所示。

图1 电阻随温度变化曲线图Fig.1 Correlation between temperature and electric resistance

3)比热:温度变化时,CFRP层合板吸收或放出的能量是纤维和树脂吸收或放出的能量之和,因此层合板比热推导为

其中:λ11为纤维方向的等效导热系数。

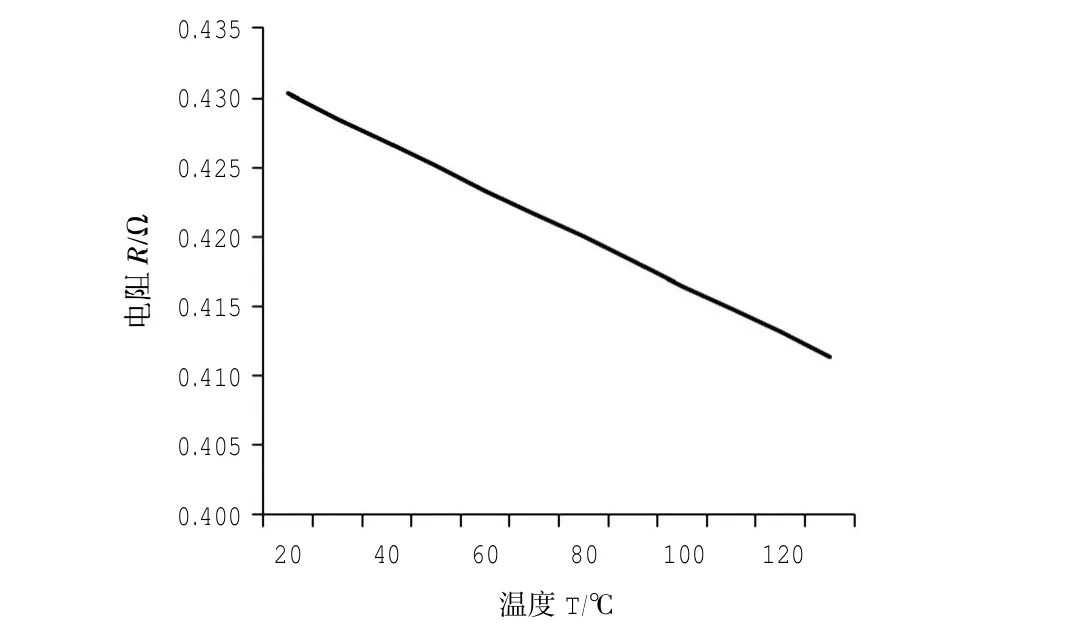

垂直于纤维方向的等效导热系数为

其中:c为比热。

4)热传导系数:CFRP层合板热传导系数是物理参数中较难获得的[9-10]。对于单向复合材料,纤维方向的等效导热系数为

其中:λ22、λ33为垂直于纤维方向的等效导热系数。

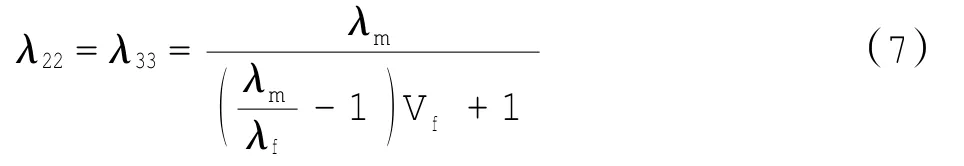

以上公式只适用于单向铺层复合材料。图2为0°和90°两层的简略模型。

该模型下,在X方向热传导系数推导为

其中:Q为热量;q为单位面积热量;T为温度;x为坐标轴;λ为导热系数;下标0、90分别代表不同铺层。

Y方向同X方向,Z方向没有变化。

2.1.2 CFRP层合板的匀质实体模型

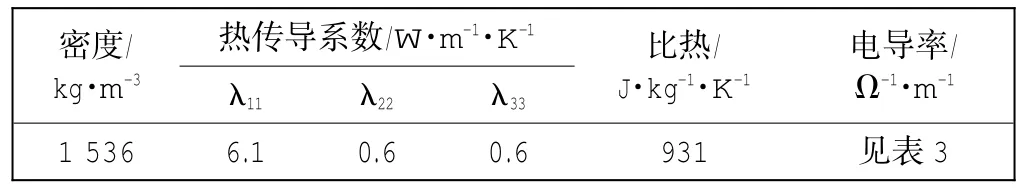

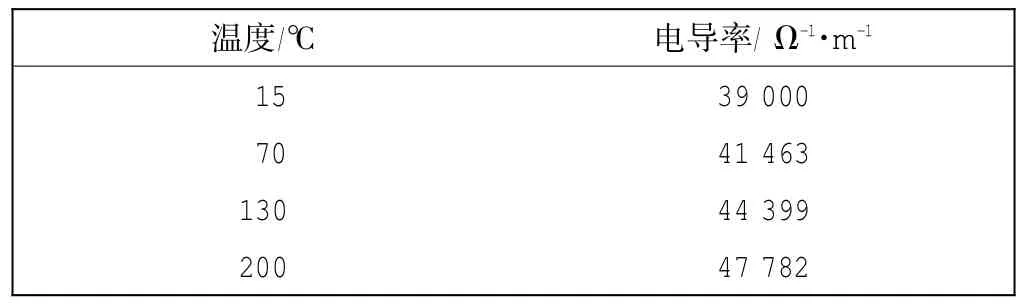

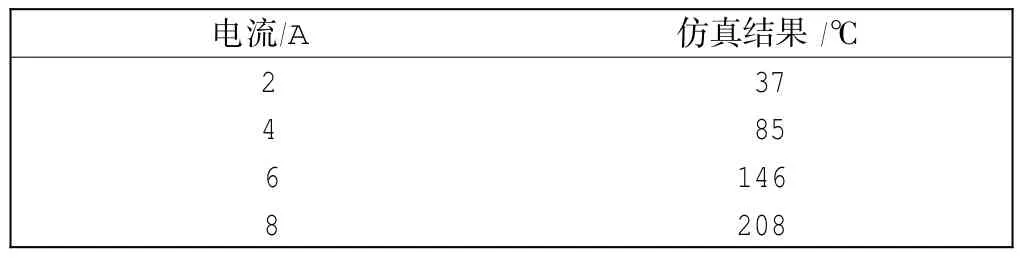

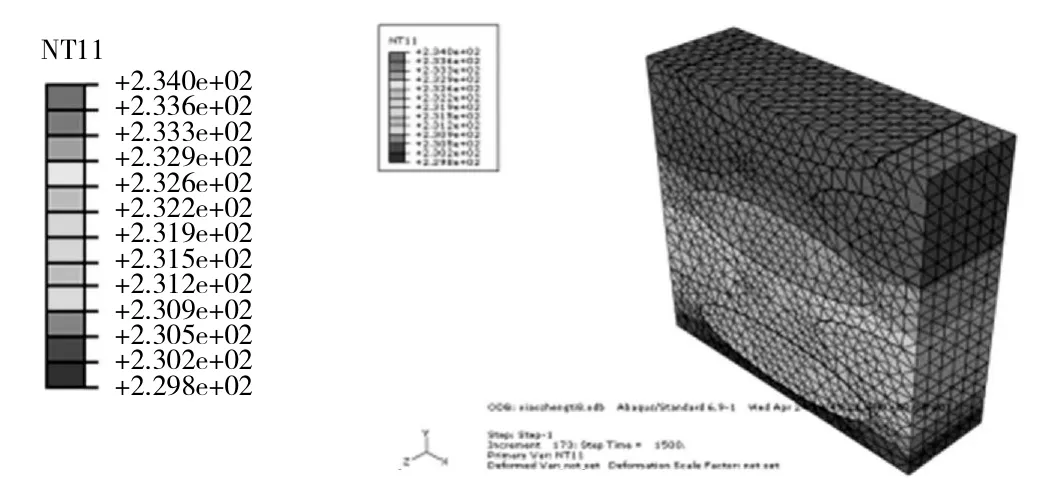

利用ABQUS有限元软件建立CFRP层合板匀质实体模型。实验所用试件组分(60%碳纤维和40%环氧树脂)物理参数如表1所示。根据各项等效原则,匀质实体物理参数值如表2和表3所示。对试件分别施加2 A,4 A,6 A,8 A电流。仿真计算结果温度场云图基本相同。试样表面稳态温度如表4所示。电流8A时,试样温度场如图3所示。

表1 组分电热物理参数值Tab.1 Properties of carbon fiber and epoxy resin

表2 匀质实体电热物理参数值Tab.2 Properties of homogeneous solid model of CFRP

表3 电导率随温度变化Tab.3 Correlation between temperature and electric conductivity

表4 匀质实体模型在不同电流制度下试样表面稳态温度的模拟结果Tab.4 Simulated steady-state temperature of surface under different currents of homogeneous solid model

图3 匀质实体模型温度场计算结果(I=8 A)Fig.3 Simulated results of temperature field of homogeneous solid model

2.2 CFRP层合板内部温度梯度的计算

为了获得CFRP层合板内部温度梯度分布,建立纤维束-树脂模型。

层合板成型过程中会将纤维束圆形截面挤压成椭圆形。根据层合板厚度方向上的对称性,模型高度1.1 mm,如图4所示。碳纤维与环氧树脂各参数如表1所示。在施加电流载荷时,电流密度与匀质实体模型施加的电流密度不同。截面中,碳纤维所占面积为60%,该模型中的电流密度为匀质实体模型电流密度的167%。

图4 纤维束-树脂模型Fig.4 Fiber-matrix model

表5为以上模型计算所得的表面稳态温度。图5所示为8 A时温度场,可清楚地看到内外温度梯度。当电流强度达到8 A时,内外温度差约为5℃。由于所选试件厚度仅为2 mm,散热面积相对于厚度较大,内外温差较小。

表5 纤维束-树脂模型在不同电流制度下试样表面稳态温度的模拟结果Tab.5 Simulated steady-state temperature of surface under different currents of fiber-matrix model

图5 纤维束-树脂模型的温度场计算结果(I=8 A)Fig.5 Simulated results of temperature field of fiber-matrix model

3 CFRP层合板表面温度的测试

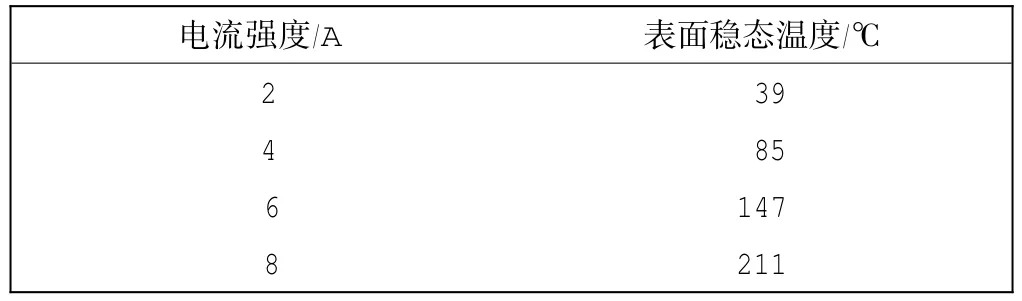

不同电流制度下,CFRP层合板表面温度测试结果如表6所示,从表6可以看出,CFRP层合板的表面稳态温度随着电流强度的增大而增大。

表6 试件在不同电流制度下表面稳态温度测试结果Tab.6 Measured steady-state temperature of surface under different currents of specimen

图6为匀质实体模型计算的表面温度与实际测试的表面温度随时间变化规律的对比。可看出,稳态时表面温度吻合较好,但计算结果的升温速率略小于测试的升温速率。由于碳纤维均匀分布在试样内部和表面,接近表面的碳纤维通电产热,向表面传导热量较快,且同等电流强度下,碳纤维承载的电流密度大于匀质实体模型的电流密度,故表面温度升高较快。

图6 I=8 A时测试与模拟对比Fig.6 Comparison between measured and simulated results

由表4、表5与表6的对比可以看出,CFRP层合板匀质实体等效模型和纤维束-树脂模型计算的表面稳态温度与实际测试结果基本吻合,表明各向异性的CFRP层合板在计算其电热表面温度时,等效匀质化的模型可行;并且以束为纤维计数单位的纤维束-树脂模型可用来推测通电过程中CFRP层合板内部温度梯度的分布。

4 电热损伤对CFRP层合板性能影响

4.1 电热损伤对拉伸性能的影响

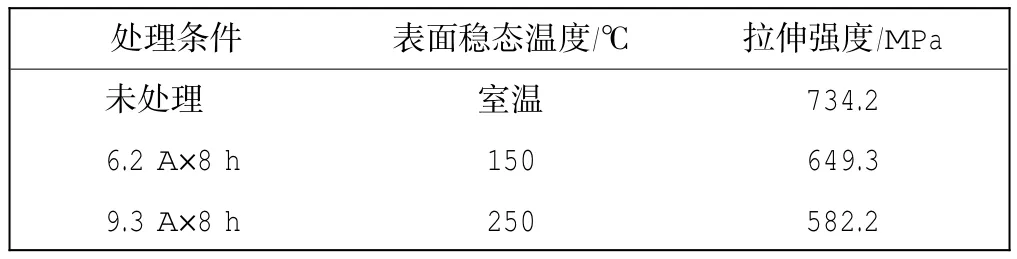

拉伸强度试验结果如表7所示。从表7可以看出,随着电流强度的增大,表面稳态温度升高,试样拉伸强度呈递减趋势。在8 h持续高温下,电热损伤作用超过了后固化作用,使试样拉伸强度降低。

表7 不同电热损伤下拉伸强度Tab.7 Tensile strength under different conditions

4.2 电热损伤对界面结合强度的影响

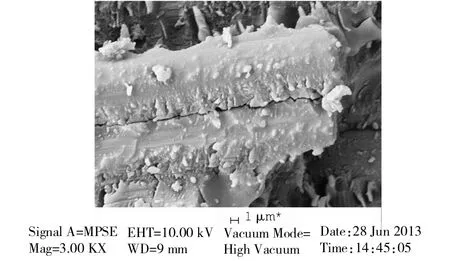

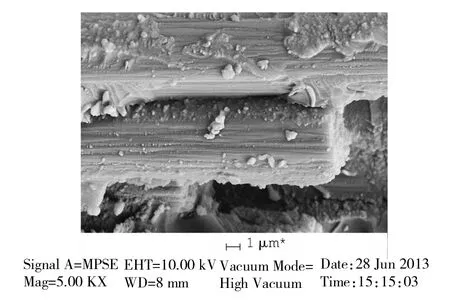

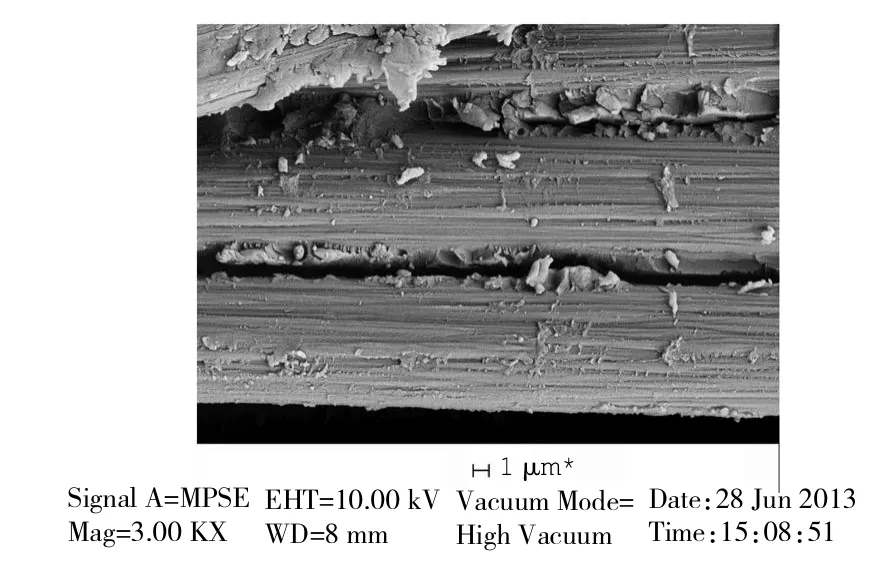

3类试样拉伸断面的纤维微观形貌如图7~图9所示。

图7 未处理试样纤维断裂的微观形貌Fig.7 Microscopic fracture morphology of fiber without electricthermal damage

图8 6.2 A×8 h处理试样纤维断裂的微观形貌Fig.8 Microscopic fracture morphology of fiber under 6.2 A×8 h

图9 9.3 A×8 h处理试样纤维断裂的微观形貌Fig.9 Microscopic fracture morphology of fiber under 9.3 A×8 h

从图7~图9对比中可发现,未处理试样的纤维表面被树脂层包覆,没有纤维本体露出,纤维和树脂的界面依然完好,在纤维的断裂过程中,树脂没有脱粘;6.2 A×8 h处理试样纤维侧面有部分表面露出,表明由于电热损伤作用,导致界面处纤维与树脂粘连强度降低,在拉伸断裂过程中,树脂脱粘,露出了纤维表面;9.3 A×8 h处理试样纤维表面大面积露出,纤维与纤维之间已无树脂连结,树脂与纤维的结合强度大大减弱,界面已经失去了其传递应力的作用。

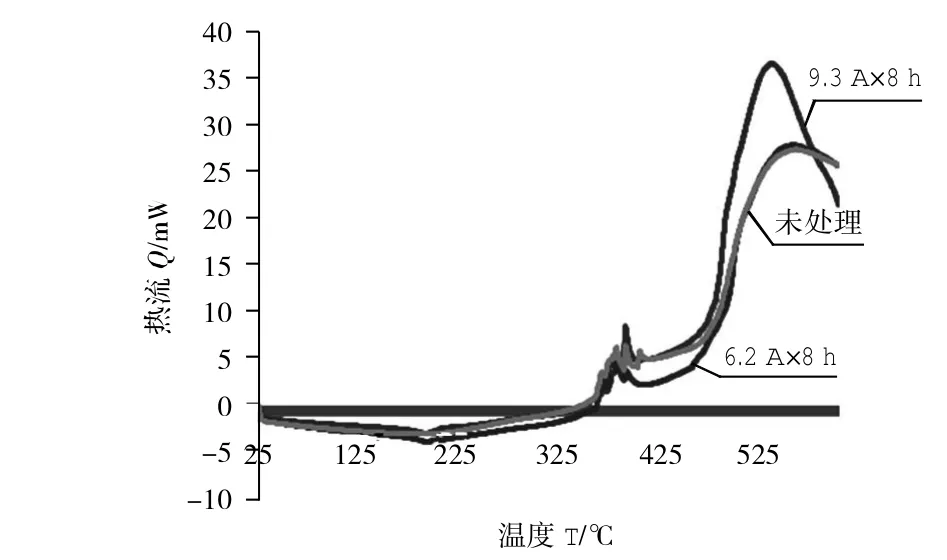

4.3 电热损伤对CFRP热性能的影响

图10中3条曲线分别为不同电热损伤(未处理试样、6.2 A×8 h、9.3 A×8 h)后试样的DSC曲线。从图10可以看出,经过电热损伤的两个试样(6.2 A×8 h、9.3 A×8 h)在126~208℃均出现一个很小的吸热峰,说明树脂出现变化;在350~400℃,3类试件都出现了较小放热峰,可能是由于杂质的引入;在400~600℃有较大的放热峰,9.3 A×8 h后的试样放热速率大于未处理试样和6.2 A×8 h后的试样,且放热峰值出现的温度低,峰值较大。结果表明:6.2 A×8 h处理的试样耐热性与未处理试样区别不大,9.3 A×8 h处理的试样在较高温度时耐热性降低较为明显。

图10 不同电热损伤CFRP的DSC曲线Fig.10 DSC curves of CFRP samples under different conditions

5 结语

1)用ABAQUS有限元软件计算分析了CFRP层合板匀质实体模型的表面温度场和纤维束-树脂模型的温度梯度分布,与表面温度场测试结果基本吻合,表明两种模型可行。

2)通过不同电热损伤条件下CFRP层合板的拉伸强度测试表明:电流强度越大,试样温度越高,拉伸强度越低。断面纤维微观分析表明:较大的电流强度会产生较高的温度场,使得界面传递应力的作用退化,最终导致CFRP的拉伸强度下降。

3)通过DSC热分析测试表明:较低电流电热损伤后,CFRP层合板耐热性未下降;较高电流电热损伤后,CFRP层合板在温度较高时的耐热性下降较明显。

[1]LIN K Y.Composite Materials for Aerospace Structures,AA432[R]. Winter Quarter,2006.

[2]王云英,刘 杰,孟江燕,等.纤维增强聚合物基复合材料老化研究进展[J].材料工程,2011(7):85-88.

[3]刘景军,李效玉.高分子材料的环境行为与老化机理研究进展[J].高分子通报,2005(3):62-69.

[4]PHILLIP E D.Electrical and Thermal Behavior of Im7/977-3 Carbon Fiber Polymer Matrix Composites Subjected to Time-Varying and Steady Electric Currents[D].Iowa:University of Iowa,2010.

[5]MACRO G,MARIE C,LAFARIE F,et al.Development of experimental and modeling tools for the characterization of the thermo-electro-mechanical behavior of composite materials for aircraft application[J]. Mecanique&Industries,2011,12(2):87-101.

[6]ROBERT L S,IGOR Y T,OLESYA I Z.On the impact response of electrified carbon fiber polymer matrix composites:Effects of electric currentintensityandduration[J].Composites Science and Technology,2008,68(3):639-649.

[7]王 钧,杨小利,刘 东,等.碳纤维增强复合材料电阻率-温度特性研究[J].武汉理工大学学报,2001,23(12):5-8.

[8]李华昌.碳纤维及其复合材料电阻率测试方法[J].宇航材料工艺,1996,26(6):44-48

[9]陈则韶,钱 军,叶一火.复合材料等效导热系数的理论推算[J].中国科学技术大学学报,1992,22(4):416-424.

[10]沈蓉影.碳纤维复合材料导热系数研究[J].材料工程,1993(3):4-5.

(责任编辑:杨媛媛)

Study on temperature field and properties of CFRP electric-thermal damage

WANG Zhi-ping,YAO Jia-wei,ZHANG Guo-shang,LI Na

(Civil Aircraft Airworthiness and Maintenance Key Lab of Tianjin,CAUC,Tianjin 300300,China)

ABAQUS is used to simulate surface temperature field and temperature gradient of CFRP sample,Which is subjected to DC current by founding the homogenous solid model and the fiber-matrix model.Fine consistency is reached by contrast of the experimental and simulant results.The tensile property test,the observation of fracture surface and the DSC test of CFRP samples are performed to study the electric-thermal damage to mechanical property and heat resistance.The results reveal that with the electric-thermal temperature increasing,the tensile strength,the interfacial bonding strength and the heat resistance decrease.

CFRP;electric-thermal damage;temperature field;tensile strength;heat resistance

TB332

:A

:1674-5590(2014)06-0033-05

2013-10-23;

:2013-11-13

:中央高校基本科研业务费专项(ZXH2012J002)

王志平(1963—),男,辽宁朝阳人,教授,博士,研究方向为航空材料加工与测试.