机动雷达大型天线自动对接技术的研究

2014-03-13

(中国电子科技集团公司第三十八研究所,安徽合肥230088)

0 引言

基于隐身技术的发展,地面反隐身防空预警雷达为了加大雷达预警距离,也朝着威力大和大型化方向发展。目前,地面机动雷达较多地采用单运输单元天线自动展开折叠技术,实现了雷达的快速反应[1-3],但对于机动大型雷达,其天线阵面由于运输的限制,只能通过多车多天线阵面分散运输,到达阵地后再进行组合拼装机动模式。目前,大型雷达多车多天线阵面的拼装主要采用吊装拼接的架设方式,架设时受架设效率低、吊装操作存在不确定因素等的制约[4],使得大型雷达的机动性较差。本文通过对大型天线自动对接的技术研究,实现大型天线快速精准的自动装配,用以提高大型雷达的机动性。

大部件自动对接技术是随着科技进步、市场竞争、国防建设等需求不断提高的。自动对接技术已经成功应用于航天领域的航天器空间对接、航空领域的空中加油机构对接、航海领域的潜艇救生机构对接和军舰补给机构对接,而且在大飞机装配中应用也比较广泛[5-7]。但机动雷达大型天线的自动对接技术则尚无文献介绍。

在航天、航空、航海的对接过程中,对接单元的位置和姿态时刻发生变化,对接难度比较大[8-9]。在大飞机装配应用中,对接单元位置和姿态一般较固定,对接环境好、对接时间容许较长。而机动雷达基于机动性的要求,其自动对接一般在野外进行,且要求对接时间较短、精度高,故对接难度大。

本文结合某项目的天线自动对接技术的研制,就其关键技术如大部件柔性工装技术、快速数字化测量技术和驱动控制技术进行论述。

1 工作原理与关键技术

1.1 对接机构工作原理

天线自动对接的目标是在保证天线阵面精度和拼接可靠的情况下,实现大型天线阵面可自动、精准及快速地完成装配。故基本工作原理如下:

(1)通过数字化自动测量装置精确测量出固定天线与移动天线相互间的位姿数据;

(2)将测量获得的位姿信息进行数据处理分析,转化成空间六自由度的相对位姿数字化信息,并传给伺服控制主控系统;

(3)伺服控制主控系统根据位姿信息,按设定的步骤发出运动控制指令,由天线位姿自动调节机构完成移动天线的姿态调整及靠拢;期间,还需要数字化自动测量装置实时测量出固定天线与移动天线相互间的位姿数据,进行实时矫正;

(4)最后,通过定位锁紧机构实现两块天线阵面的精确定位和锁紧。

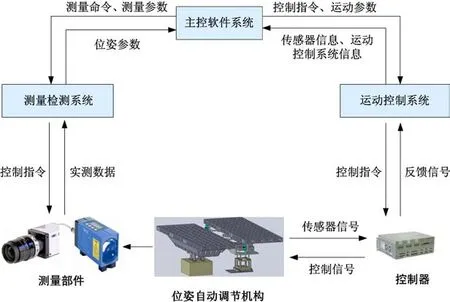

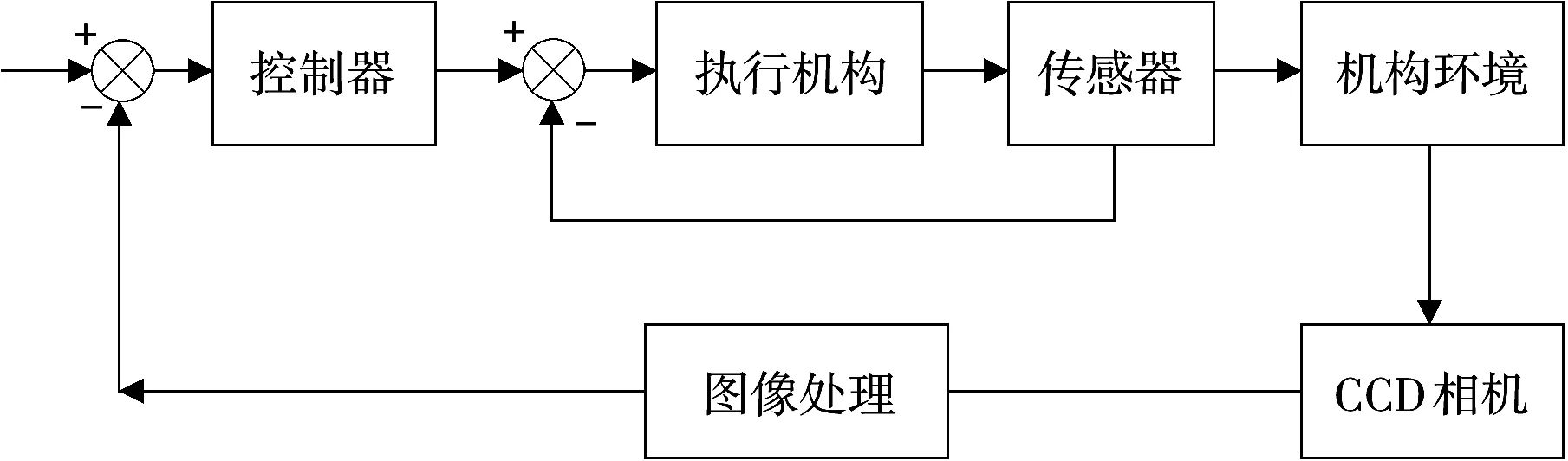

天线阵面自动对接系统原理如图1所示。

图1 天线阵面自动对接系统原理图

1.2 实现对接机构的关键技术

针对上述机动雷达大型天线自动对接的工作原理,需要重点解决以下的关键技术:

(1)数字化自动测量技术

要实现大型天线准确快速自动对接,首先需要获得对接天线之间准确的相对位置关系。故要准确测量出对接天线之间的相对空间位置,并进行解算形成数字信息传递给伺服控制系统。

目前,在大部件组装(如飞机舱段组装、导弹舱段组装等)自动对接中,常采用计算机信息处理、数控定位、高精度数字化测量、信息反馈等技术,其中高精度数字化测量技术是实现自动对接的关键。

(2)伺服控制技术

大型天线自动对接系统包括数字化测量、运动控制、检测传感、信息处理等多个独立的组成部分,需要一个集成的伺服控制系统进行统一管理。伺服控制系统包括运动控制器、伺服驱动器、检测传感器装置和数据解算软件等。运动控制器与伺服驱动器实现对天线位姿自动调节的数字控制;检测传感装置通过实时反馈位移信息实现天线的位置和位姿的修正。所有这些硬件在软件系统的管理下形成一个统一的控制系统。

(3)天线位姿自动调节技术

大型天线位姿自动调节机构是实现大型天线自动对接的末端执行单元,是整个自动化对接系统的执行机构,同时还具有支撑和定位作用。该天线位姿自动调节机构将数字化测量体系和数字化控制系统相结合,以预定的方式准确、平稳地操纵大型天线,共同完成位姿调整、定位和锁紧等操作,其精度和稳定性直接影响到大型天线对接系统的功能和水平。大型天线对接要求天线位姿自动调节机构要具有承载能力较高、刚度高、工作范围大等特点。

2 数字化自动测量技术

随着数字化技术的发展,先进的用于大空间范围测量的数字化自动测量设备相继出现,如激光跟踪仪、激光雷达、室内GPS等,较之传统的测量方法,在测量精度和易用性等方面数字化自动测量设备可以更好地满足大型天线装配过程中的测量要求。激光跟踪仪采用干涉法测量距离,在测量范围内(一般小于50 m),测量速度快,精度高,坐标重复测量精度达到5×10-6(5μm/m);但由于激光跟踪仪在测量时还需有高精度的标靶球等附件,故对使用环境等有较高的要求,并且价格昂贵。而与激光跟踪仪相比,室内GPS测量不会由于掉光而影响工作进程,在测量范围较大的情况下,坐标测量的精度高;但其使用要求较高。激光雷达和激光跟踪仪相比,没有测头,是非接触式测量,测速快,环境适应性好,但是精度只有激光跟踪仪的一半,测量范围达到24 m,精度有几百微米。

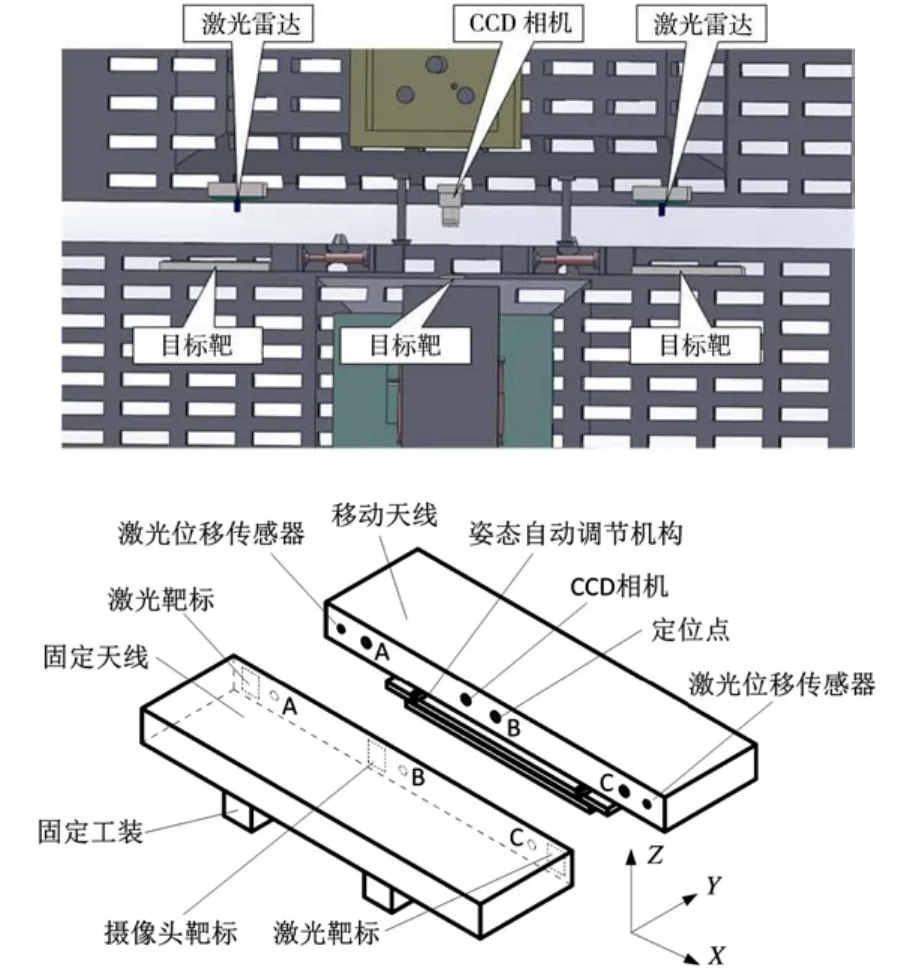

考虑到天线阵面自动对接实际指标、环境适应性以及成本等要求,本方案采用激光雷达和CCD相机相结合的方法来实现天线阵面位姿的自动测量。通过一组激光雷达精确出对接天线阵面相互间的距离(图2中Y向)及平行度的位姿信息,再利用宽视角的CCD相机捕捉到固定阵面上的预设标靶,经过对采集的图像进行解算,获得对接天线阵面相互间高差(图2中Z向)及前后的间距(图2中X向)的位姿信息。通过该种测量的组合,可提供一种环境适应性好且成本较低的天线阵面自动对接数字化测量系统。该测量系统的布局如图2所示。

图2 数字化自动测量系统布置示意图

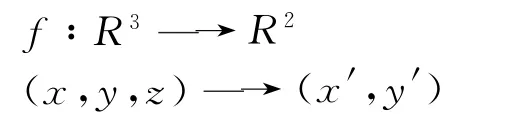

CCD相机对靶标的图像解算,需要建立靶标成像模型并进行参数标定。一般的成像系统通常将三维场景转变成二维图像来处理,用一个三维空间到二维空间的映射表示:

同时,采集的图像需要转变成灰度图来作进一步处理。灰度图需要对亮度值进行量化,通常划分为0到255共256个级别,利用公式Y=0.299×R+0.587×G+0.114×B得出亮度值。得到二维灰度图像后,进行噪声滤波处理,经过图像二值化,阈值化分割,即按一定的准则在原始图像f(x,y)中找到特征值T,将图像分割成两个部分。分割后的图像可表示为

其中,f(x,y)为原始图像,g(x,y)为分割准则。

通过上述测量,可以获得自动对接天线阵面相互间的各向位姿参数,从而为自动化控制提供了基础。

3 驱动控制技术

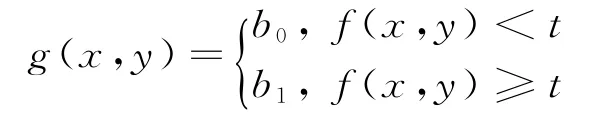

自动对接系统中的伺服控制系统是控制中枢,是对接系统性能检测、操作控制、安全保护等专用电子设备的集合,主要包括控制计算机、伺服控制电路、逻辑保护电路、输入输出接口等。对接验证系统的电控系统原理图如图3所示。

对接过程开始后,控制计算机通过采集各类传感器数据,计算对接机构在X,Y,Z三个轴方向上的相对位置。并按一定的策略算法进行数据融合,计算出对接机构在各个方向上位置误差。对接过程按照X,Y,Z的顺序在三个方向上依次进行,并分粗定位和精定位两步完成。图4为自动对接原理框图。

根据控制策略,控制软件按模块化进行设计,分为初始化、数据采集处理、X轴方向控制、Y轴方向控制和Z轴方向控制等模块。各模块具体功能如下:

初始化模块 系统复位,对PLC模块的输入输出和内部变量进行初始化操作。

数据采集处理 采集外部信息,包括指令输入、传感器数据等。

X轴方向控制 根据采集的数据对X轴方向进行控制。

Y轴方向控制 根据采集的数据对Y轴方向进行控制。

Z轴方向控制 根据采集的数据对Z轴方向进行控制。

图3 天线阵面自动对接系统图

图4 自动对接控制原理框图

4 天线位姿自动调节技术

传统的大型天线装配多采用吊车或简易工装,受人为因素使得装配操作不稳定;同时,在野外装配受地理因素和环境因素的影响较大。本文中所采用的大型天线位姿自动调节机构,则可在大型天线拼装时自动完成拼装天线相对位姿的调整、拼接以及定位锁紧。

天线位姿自动调节机构采用多自由度运动平台,实现对接天线在各方位的位姿调节,完成装配的精确对接。如图5所示,对接机构由驱动滑块、转台、升降柱和承载平台等零部件组成。

驱动滑块分为X方向滑块和Y方向滑块,通过驱动X和Y方向的承载平台,可以实现天线在X和Y方向上平动。转台可以实现天线绕Z轴的转动。则通过驱动滑块和转台可以实现天线在水平面上的位置控制和定位。

升降柱共设有四个,采用四点支撑调平方案来完成天线的调平和在Z方向上的平动。与三点调平方案相比,四点支撑调平支撑面更大,各支撑点的受力较小。

该对接机构结构简单、强度和刚度容易保证,且传动环节少、精度易保证。

图5 天线自动对接机构

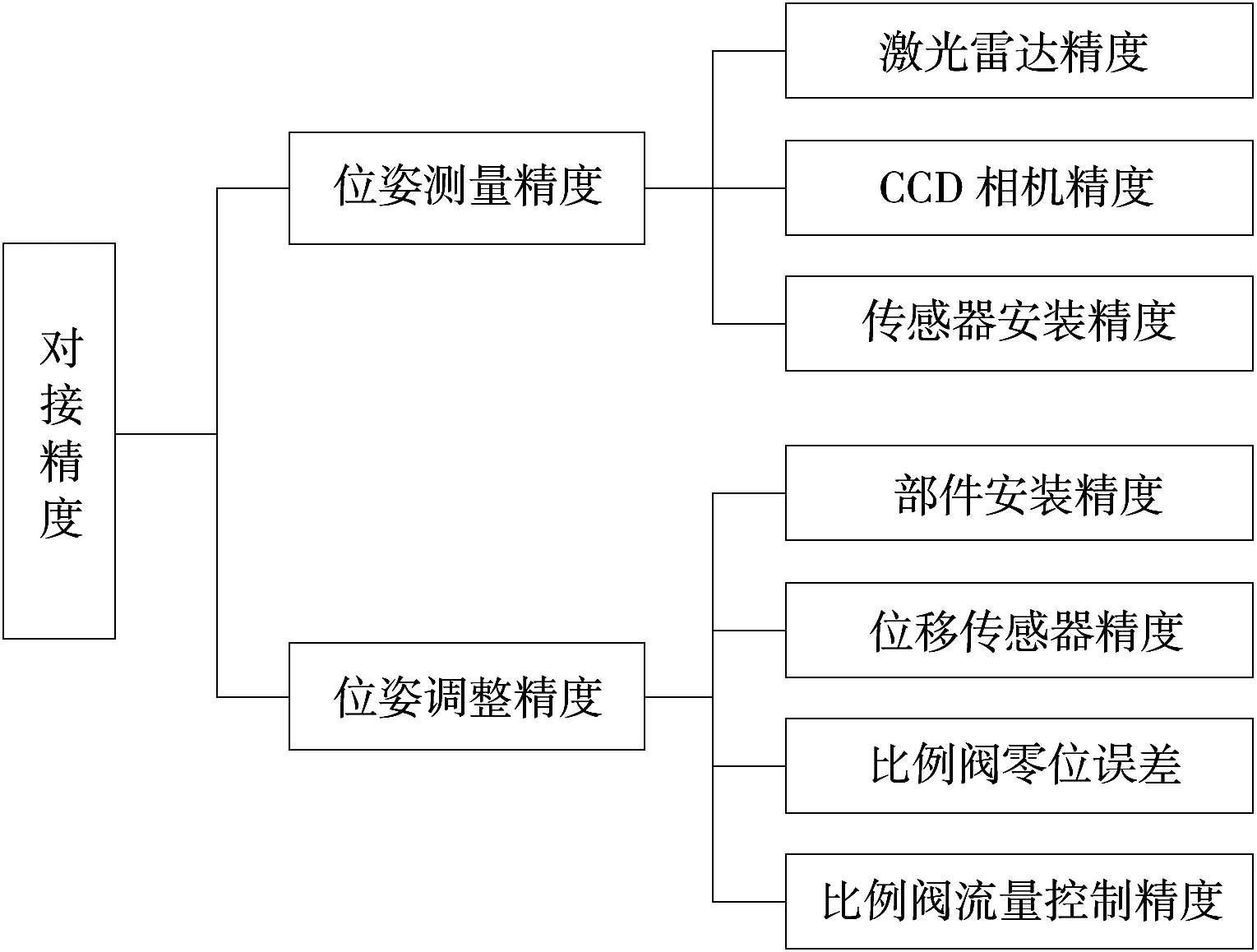

5 对接精度分析

本文中天线阵面的对接精度即为合拢前的相对位姿精度。由于天线阵面的最终精确定位对接采用导向锥和定位面来实现,故当对接精度控制在0.5 mm以内,即可满足天线的精确对接。

对接精度主要分为位姿测量系统精度和位姿调整精度两部分,如图6所示。首先是数字测量系统的精度,本文中采用激光雷达和CCD相机作为视觉传感器来进行对接天线的相对位姿测量。激光雷达选用量程为500 mm,测量精度控制在0.1 mm以内,传感器安装精度控制在0.05 mm以内。CCD相机选择分辨率为精度要求的三分之一,CCD相机和图像解析的精度控制在0.1 mm以内,相机安装精度控制在0.05 mm以内;故各位姿的测量精度可保证在0.2 mm以内。

图6 对接系统精度分析

天线位姿自动调节机构用于实现天线姿态调整和对接运动,对接执行机构的安装和运动控制精度也是决定最终对接精度的重要因素。其中,选取的比例阀响应灵敏度<0.1%,反向误差<0.15,滞环<0.2%,其控制执行机构对移动天线的位置精准可达到0.1 mm。此外在各个运动方向使用位移传感器,进行反馈控制,从而提高姿态调整系统的运动精度。综合考虑制造安装和运动控制,将姿态调整机构的运动精度控制在0.3 mm以内。

综上,天线对接精度可达0.4 mm以内,能满足天线对接要求。

5 结束语

针对大型机动雷达普遍存在大阵面天线自动拼装的难题,本文通过数字化自动测量技术、伺服控制策略以及天线位姿自动调整技术的研究,为机动雷达大型天线的自动拼装提供了一种技术途径。该技术可以为大型雷达天线阵面的装配降低难度和提高效率,并为大型雷达实现自动架设提供了一种新的方式。

[1]房景仕,程辉明.大角度折叠机构的系统设计[J].雷达科学与技术,2010,8(5):480-485.FANG Jing-shi,CHENG Hui-ming.Design of Big Angle Folding Mechanism[J].Radar Science and Technology,2010,8(5):480-485.(in Chinese)

[2]卫国爱,亓迎川,许平勇,等.雷达天线举升机构液压驱动系统的设计[J].空军雷达学院学报,2006,20(3):189-191.WEI Guo-ai,QI Ying-chuan,XU Ping-yong,et al.Design of Hydraulic Driving System in Lift Mechanism of Radar Antenna[J].Journal of Air Force Radar Academy,2006,20(3):189-191.(in Chinese)

[3]许平勇,潘玉龙,卫国爱,等.车载雷达天线升降机构液压系统的设计[J].液压与气动,2004(11):25-27.

[4]谭贵红,吴影生,张娜梅.大型雷达结构的安全性设计[J].雷达科学与技术,2011,9(3):286-291.TAN Gui-hong,WU Ying-sheng,ZHANG Na-mei.Safety Design of Large-Sized Radar Structure[J].Radar Science and Technology,2011,9(3):286-291.(in Chinese)

[5]余锋杰,柯映林,应征.飞机自动化对接装配系统的故障维修决策[J].计算机集成制造系统,2009,15(9):1823-1830.YU Feng-jie,KE Ying-lin,YING Zheng.Decision on Failure Maintenance for Aircraft Automatic Join-Assembly System[J].Computer Integrated Manufacturing Systems,2009,15(9):1823-1830.(in Chinese)

[6]王巍,贺平,万良辉.飞机柔性装配技术研究[J].机械设计与制造,2006(11):88-90.

[7]邹冀华,刘志存,范玉青.大型飞机部件数字化对接装配技术研究[J].计算机集成制造系统,2007,13(7):1367-1373.

[8]范玉青.飞机数字化装配技术综述——飞机制造的一次革命性变革[J].航空制造技术,2006(10):42-48.

[9]李树军,王宇,魏海涛,等.运输机机翼与发房对接面精加工设备开发[J].机械制造,2013,51(8):68-70.