ZrC/SiC多组元改性C/C复合材料的制备及性能研究

2014-03-13李秀倩邱海鹏陈明伟谢巍杰

李秀倩, 焦 健, 邱海鹏, 王 宇, 陈明伟, 谢巍杰

(中航工业复合材料技术中心先进复合材料国防科技重点实验室,北京101300)

进入二十一世纪,国际军事装备竞赛日趋激烈,特别是美国于2010年成功发射X-37B空天飞机,掀起了空天飞机研发和空天高技术竞争的高潮。轻质、抗烧蚀的C/C复合材料日益成为支撑飞行器发展的关键热结构材料,世界主要发达国家均将其列为优先发展的目标。但由于C/C复合材料较差的抗烧蚀性能而限制了其应用发展[1,2]。

国内外的研究资料表明,采用难熔金属化合物对C/C复合材料进行基体改性,可显著优化C/C复合材料的高温抗冲刷、抗烧蚀性能,其中,ZrC以其较高的熔点(高达3530℃),在难熔金属化合物中相对较低的密度(6.90g/cm3),优异的高硬度、耐冲刷、抗烧蚀性能而作为新型复合材料中的耐超高温陶瓷相;而SiC改性C/C复合材料因其比强度和比模量高、导热导电性好、抗热震性好等优点而成为陶瓷改性组元[3]。

目前,将ZrC,SiC引入到C/C复合材料中的方法主要有溶胶-凝胶工艺、化学气相沉积工艺(chemical vapour infiltration,CVI)、先驱体浸渍裂解工艺(precursor infiltration and pyrolysis,PIP)等。采用PIP工艺,将能够完全互溶的ZrC前驱体(有机锆,PZr)和聚碳硅烷的有机溶液引入到C/C复合材料中,从而实现陶瓷改性组元的分子互溶,进而得到均匀弥散的ZrC/SiC改性C/C复合材料[4,5]。

依据以上情况,本工作首先采用CVI工艺研制出低密度炭/炭复合材料,之后以低密度炭/炭复合材料作为预制体,采用聚碳硅烷和有机锆前驱体(PZr)作为改性陶瓷组元,运用 PIP工艺制备出SiC/ZrC多组元改性炭/炭复合材料的研制,并对其结构及其力学性能进行分析研究。

1 实验过程

1.1 ZrC/SiC多组元改性炭/炭复合材料的研制

以炭毡作为纤维预制体,其中纤维体积分数为19%,纤维预制体尺寸为220mm×140mm×10mm,采用CVI工艺,以丙烷为碳源气体,氮气为稀释气体,制备出密度为1.3~1.4g/cm3的C/C复合材料坯体。进而采用PIP工艺,以聚碳硅烷、有机锆混合溶液作为复相陶瓷前驱体,经多个浸渍裂解循环,获得密度1.8 g/cm3以上的ZrC/SiC多组元改性炭/炭复合材料样件。以碳化锆前驱体(有机锆,PZr)在前驱体中的配比为0%,25%,50%和75%四种,分别记为试样A,B,C,D,如表1所示。

表1 制备的ZrC/SiC改性炭/炭复合材料的组成及裂解温度Table 1 The different composition and pyrolysis temperature of ZrC/SiCmodified C/C composites

1.2 材料的力学性能测试

材料的力学性能参照 QJ2099—91标准和GB14452—93标准,在Z100万能电子试验机进行。弯曲强度和弯曲模量的试样的尺寸均为4mm×10 mm×55mm,跨距为40mm,加载速率为1.5 mm/ min,记录载荷-位移曲线。

弯曲强度的计算公式如下:

弯曲模量计算公式如下:

式中:σ为弯曲强度,MPa;Pmax为最大载荷,KN;L为跨距,mm;b为试样宽度,mm;h为试样高度,mm。

Ef为弯曲模量,GPa;ΔP为载荷-位移曲线上的载荷增量,kN;Δf为对应ΔP的位移增量,mm。

复合材料的密度采用排水法进行测试。

1.3 材料的微观结构分析

采用Hitachi S4800型扫描电子显微镜观察材料表面微观形貌,并采用Horiba公司EMAX能谱进行成分分析。

2 结果与讨论

2.1 ZrC/SiC改性炭/炭复合材料的密度、孔隙率及其与PIP循环的增长关系

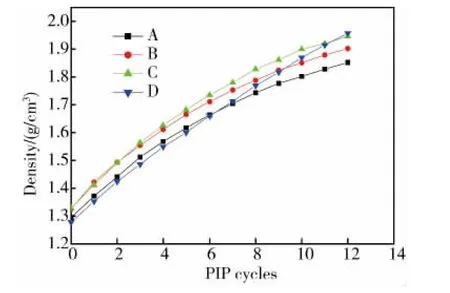

采用CVI工艺,以炭毡作为纤维增强体,制备出低密度炭/炭复合材料样件,进而对获得的低密度炭/炭复合材料样件进行PIP改性,采用不同配比的陶瓷组元前驱体进行ZrC/SiC多组元改性炭/炭样品的制备,经过12个浸渍裂解循环,制备出改性炭/炭复合材料样品,其密度与浸渍裂解循环关系如表1所示。将表1中的数据进行图形处理,得到图1。由图1可见,随着陶瓷前驱体中有机锆含量的增加,材料密度的增加速度较快。究其原因是由于材料中ZrC的密度(6.9g/cm3)远高于SiC的密度(3.2g/ cm3),导致ZrC含量高的样品的开孔率较大,后期浸渍效率高,样品密度增加得较快,经过12次浸渍裂解循环,试样D的密度达到1.96g/cm3。

表2 不同组分ZrC/SiC改性C/C复合材料的密度与PIP循环变化一览表Table 2 The relation between density with PIP cycles about ZrC/SiCmodified C/C composites with different composition

图1 ZrC/SiC改性C/C复合材料密度随循环次数增长曲线图Fig 1 The relation curves between density with PIP cycles of ZrC/SiCmodified C/C composites

2.2 ZrC/SiC改性炭/炭复合材料的力学性能及其断裂模式分析

为考察不同陶瓷组分配比所制备的改性C/C复合材料的力学性能,本工作选取室温三点弯曲强度测试对其进行力学性能评价,测试结果如表3所示。其中试样B的弯曲强度和弯曲模量最高,分别为240.61MPa和17.25GPa,比空白C/C样的弯曲 强度和弯曲模量分别增加了86%和45%。

表3 ZrC/SiC改性炭/炭复合材料的力学性能一览表Table 3 Themechanical properties of ZrC/SiCmodified C/C composites

图2 ZrC/SiC改性炭/炭复合材料弯曲试样的载荷-位移曲线Fig.2 Load-displacement curves of ZrC/SiCmodified C/C composites

如表3所示,随着前驱体中有机锆含量的增加,弯曲强度和弯曲模量均呈现出先增后降的趋势。弯曲强度和弯曲模量首先增加,是由于试样A的高温裂解温度仅为1100℃,PCS高温裂解过程不完全,未能全部转变成β-SiC晶体结构,致使改性基体未能有效承载,力学性能较低且性能离散性较大,如图2a所示;随着有机锆含量的进一步增加,弯曲强度和弯曲模量出现下降,是由于随着前驱体中有机锆含量的增加,在密度相近的情况下,ZrC含量的升高会导致基体致密度下降,孔隙率增加,而在试样受载的过程中,孔洞会首先成为压力集中源,进而产生微裂纹,微裂纹贯穿延伸最终导致试样失效,试样力学性能较低,其载荷-位移曲线如图2b,c,d所示。

由图2可以看到,在达到试样承载的最大载荷之前,载荷-位移曲线呈现出快速增长模式,在达到最大载荷之后,曲线急剧下降,表现出脆性断裂特征,断裂位移稳定在1.0~1.3mm。

2.3 ZrC/SiC改性炭/炭复合材料的微观结构分析

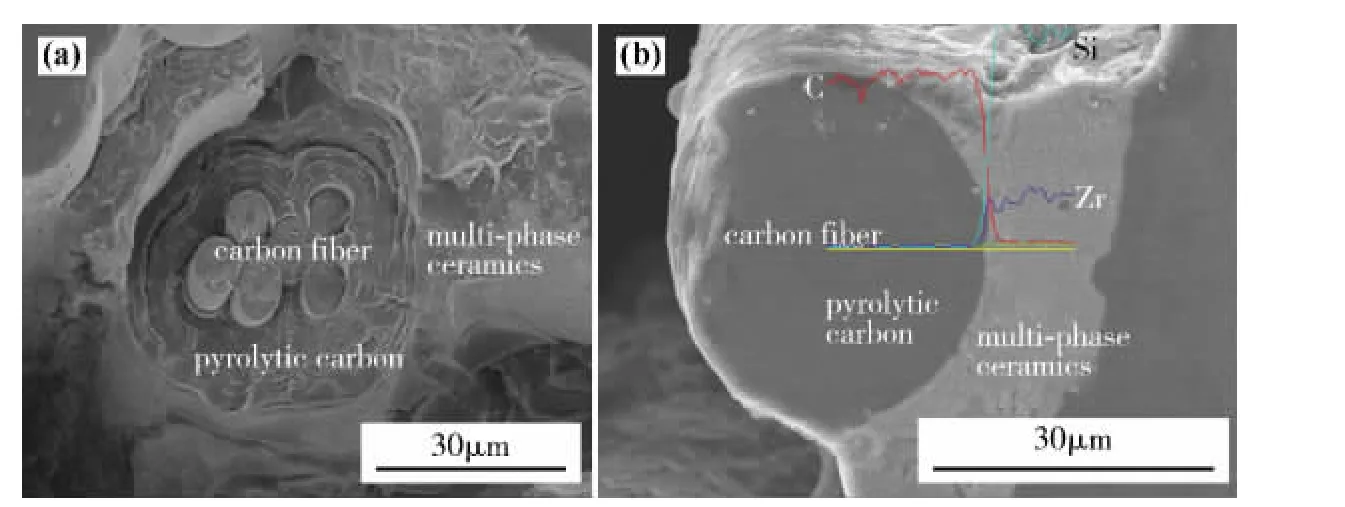

图3和图4分别给出了低密度炭/炭复合材料和ZrC/SiC多组元改性炭/炭复合材料的微观结构图。如图3所示,低密度C/C复合材料由包裹着热解炭的一根根炭纤维组成,呈现出多孔松散的结构状态,如图3a所示,将纤维的横截面进一步观察,炭纤维表面被热解炭覆盖,热解炭致密无孔洞为典型的包鞘结构,如图3b所示[7,8]。

图3 低密度炭/炭复合材料微观结构SEM图Fig.3 SEM micrographs of C/C composites with low density

图4 ZrC/SiC改性炭/炭复合材料试样的微观结构(a)及元素线扫描分析(b)Fig.4 SEM micrographs and spectrums of ZrC/SiCmodified C/C composites(a)and line scanning analysis(b)

图4a,b给出了ZrC/SiC多组元改性炭/炭复合材料的微观结构及元素线扫描分析图。如图所示,炭纤维首先被一层连续的热解炭包裹,这一层热解炭的存在有助于保护纤维在材料制备过程不受到损伤,更重要的是赋予复合材料优异的易加工性能。热解炭外层为连续致密的SiC-ZrC复相陶瓷基体。紧密包裹的复相陶瓷基体有助于在烧蚀过程中形成复合氧化物保护层,提高炭纤维和热解炭的抗烧蚀能力。从图4b可以发现,在改性炭/炭复合材料试样内部共分布着C,Si,Zr以及少量的O元素。首先,在试样横截面的中心位置C元素占据主导地位,一直持续到17μm附近,而后迅速下降,与此同时,Si,Zr元素含量急剧上升,由炭纤维热解炭涂层进入复相陶瓷区域。由此表明,采用CVI结合PIP工艺所制备的多组元改性炭/炭复合材料样品内层由炭纤维及热解炭组成,外层由SiC和ZrC的互溶物组成的改性样品。

3 结论

(1)采用CVI工艺与PIP工艺相结合,以ZrC/ SiC作为陶瓷改性组元,进行改性C/C复合材料的研制。首先采用CVI工艺研制出低密度的炭/炭复合材料,之后经过12个浸渍裂解循环研制出不同组分配比的ZrC/SiC改性炭/炭复合材料。微观结构及能谱分析表明样品内层由炭纤维及热解炭组成,外层由 Si,Zr,C的互溶物复相陶瓷组成的改性样品。

(2)采用ZrC/SiC对C/C复合材料进行改性,可大幅提高其力学性能。不同组分配比的ZrC/SiC改性炭/炭复合材料的最大弯曲强度和弯曲模量分别为240.61MPa和17.25GPa,比空白C/C样的弯曲强度和弯曲模量分别增加了86%和45%。究其原因在于改性组元的加入可有效改善基体的结合方式,更有效传递载荷所致。

(3)随着前驱体中有机锆含量的增加,弯曲强度和弯曲模量均呈现出先增后降的趋势。先增是由于试样A的高温裂解温度偏低前驱体陶瓷转化不完全所致;力学性能后降是由于随着ZrC含量的增加,基体孔隙率增加致密度下降所致。

[1]李成功,傅恒志,于翘.航空航天材料[M].北京:国防工业出版社,2002:226页.

[2]FITZER E,MANOCHA L M.Carbon Reinforcements and Carbon/Carbon Composites.Berlin:Springer,1998:25 (2):317-318.

[3]周瑞发,韩雅芳,李树索.高温结构材料.北京:国防科技出版社,2006:44-54.

[4]崔红,李瑞珍,苏君明,等.多元基体抗烧蚀炭/炭复合材料的微观结构分析[J].固体火箭技术,2001,24 (3):11-14. (CUIH,LIR Z,SU JM,et al.Microstructure ofmultimatrix anti-ablation C/C composites[J].Journal of solid rocket technology,2001,24(3):11-14.)

[5]张智,郝志彪,闫联生.C/C-SiC复合材料的制备方法及研究现状[J].炭素,2008(2):29-35. (ZHANG Z,HAO Z B,YAN L S,Preparation methods and application of C/C composites[J].Carbon techniques,2008(2):29-35.

[6]DOUARCHE N,ROUBY D,PEIX G,et al.Relations between X-ray tomography,density andmechanical properties in carbon-carbon composites[J].Carbon,2001,39(10) :1455-1465.

[7]LEMOINE P,FERRARISM,SALVO M,et al.Vitreous joining process of SiCf/SiC composites[J].J Eur Ceram Soc,1996,16(11):1231-1236.

[8]SHEN X T,LIK Z,LIH J,etal.Microstructure and ablation properties of zirconium carbide doped carbon/carbon composites[J].CARBON,2010,48(2):344-351.