OPC技术在粗纱工序信息化系统中的应用

2014-03-12任瑞武常豪锋黄玉彦王永华

任瑞武,江 豪,常豪锋,黄玉彦,王永华

(郑州轻工业学院 电气信息工程学院,郑州 450002)

传统的纺织生产过程主要包括清花、梳棉、精梳、并条、粗纱、细纱、络筒等生产工序和流程。为了提高工厂生产管理效率,实现生产信息共享,提高整个企业的信息化水平,目前很多纺织企业都在进行纺织工序的信息化工程建设或改造。由于纺织企业设备众多,型号繁杂,现场电磁环境恶劣,实现纺织设备信息化就要求底层数据采集网络要非常的成熟和稳定,Profibus现场总线技术就以其可靠、成熟、开放的特性被广泛应用到纺织生产过程信息化系统中[1]。

在信息化系统建设中,单机设备的控制器种类繁多,数据通信接口不同,通信标准不统一,这给设备联网和信息集成带来了很大的麻烦。某厂家的粗纱车控制系统开发了CAN总线协议的通信接口,给设备集成到Profibus网络带来了挑战,当然解决的办法有多种,譬如添加CAN到Profibus的网关,或者采用CAN协议的数据收发器将数据集中,再通过工业以太网及OPC技术实现数据集成。本文以粗纱工序为例,介绍OPC技术在纺织生产过程信息化系统中的应用:采用统一的通信标准,将底层的CAN总线网络设备通过“CAN转以太网模块”连接到监控系统中。

1 OPC技术简介

OPC技术基于Windows平台以及微软的COM/DCOM组件对象模型技术,采用客户端/服务器结构模式,为工业应用程序之间提供高效信息集成和交互功能的接口标准[2]。它适用于过程控制应用,支持过程数据访问、报警、事件与历史数据访问等功能。具有语言无关性、代码重用性、易于集成性等优点。

OPC服务器是按照OPC技术规范开发的软件驱动,作为中间媒介负责从数据源读取数据再与客户端通信。OPC客户端应用程序通过定制接口或自动化接口实现与OPC服务器互连通信,读取OPC服务器提供的数据完成对工业生产过程的监控[3]。在本系统中,通过安装在服务器上的OPC服务器软件实现与底层粗纱设备控制器进行通信,读取设备相关数据,然后监控系统通过OPC客户端读取OPC服务器中的数据,从而实现粗纱工序的数据集成。

2 粗纱工序信息化系统网络架构

2.1 方案选择

某纺织企业信息化系统建设项目中,粗纱工序有20台粗纱车,其控制器具有CAN总线协议的通信接口,有3种方案可以实现此工序的设备联网。

方案1每10台设备添加一个“CAN转以太网模块”,通过以太网连接到监控系统中,然后采用OPC技术读取设备数据。

方案2每2台设备添加一个“CAN转Profibus DP模块”,连接到信息化系统采用的主干网络Profibus DP上。

方案3设备先组成CAN总线网络,然后在监控系统中添加CAN总线采集卡实现与底层设备通信。具体方案的比较如表1所示。

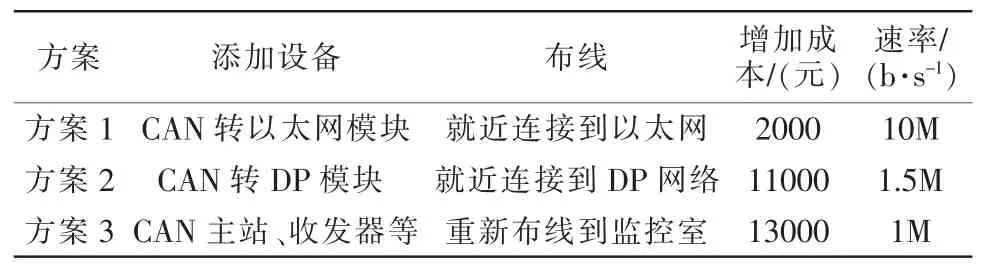

表1 3种通信方案的对比Tab.1 Comparison of three types of communication schemes

根据表1比较分析3种方案的实时性、经济性、可靠性和稳定性。

(1)实时性:方案1在现有条件下即可采用10 Mb/s的通信速率,可以保证实时性;方案2和方案3为保证通信的可靠性和延长通信距离,均需要降低通信速率。

(2)经济性:方案1相比另外两种成本最低。

(3)可靠性:方案1因采用成熟的工业以太网技术可保证数据集成的可靠性。

(4)稳定性:方案1采用了设备厂家提供的本机OPC服务器软件,具有很好的兼容性和稳定性。

因此通过对比分析,以经济、便利、可靠、稳定为原则,最终确定采用方案1与粗纱控制器进行通讯,获取生产数据。

2.2 系统架构设计

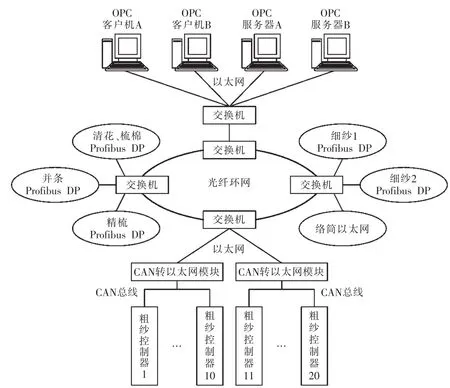

一般而言,纺织企业的大部分纺纱设备采用Profibus协议模块实现网络互连,然后通过工业以太网连接到工业级交换机组成的光纤环网上。本文涉及到的粗纱车采用CAN总线网络互连,然后通过“CAN转以太网模块”连接到工业以太网上;OPC服务器和OPC客户机也通过工业以太网电缆连接到工业级交换机上。实现了监控系统与底层粗纱设备的物理线路连接。具体的系统架构如图1所示。

本架构能够满足实际应用需求,其主要特点:

(1)粗纱设备间互连采用标准工业级CAN总线电缆;以太网网络选用工业级交换机、RJ45工业以太网接头、工业级以太网电缆以及交换机组成的光纤环网,保证了物理线路的可靠性和抗干扰性。

(2)通信协议的选择:底层设备采用单主多从的CAN总线数据交互方式[4],更加高效和可靠;上层采用工业以太网技术,保证了系统的实时性。

图1 OPC数据采集系统架构Fig.1 OPC data acquisition system architecture

(3)监控系统采用冗余的OPC服务器和客户端结构,保证了系统的可靠性和稳定性。

2.3 OPC冗余系统

2.3.1 OPC冗余的必要性

工业现场有很多因素可能导致OPC服务器和客户机工作异常,出现数据连接失败等故障情况,如运行OPC服务器的计算机异常关机、用户操作失误、网络异常等众多因素,严重威胁系统的稳定运行。因此,为提高系统的可靠性,增强数据采集的稳定性,需要采用冗余的OPC服务器和客户机。

2.3.2 冗余系统实现机理

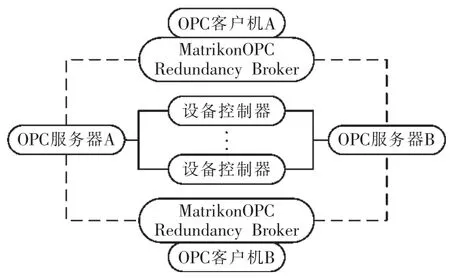

采用两台OPC服务器定时分别向两台OPC客户机发送通信状态字、运行状态字和设备连接状态字等状态信息[5],两台OPC客户机上的应用程序通过状态字监控服务器的运行状态并根据其与服务器的通信状态来控制OPC主服务器与冗余服务器之间的切换。

2.3.3 OPC冗余系统架构

OPC冗余监控系统架构如图2所示,OPC服务器A作为主服务器,B作为冗余服务器,两台服务器同时与底层控制器进行数据交换,正常情况下只有主服务器A的数据有效。OPC客户机A和B能够同时用于生产数据的查询和监控,正常情况下均连接到OPC主服务器上。

图2 OPC冗余监控系统架构Fig.2 OPC redundancy monitoring system architecture

在该冗余系统中,两台OPC客户机均安装有MatrikonOPC公司的MatrikonOPC Redundancy Broker(ORB)软件即 OPC 冗余保障,此软件根据状态标志监控OPC服务器的工作状态,在OPC主服务器A出现故障时,能够实现将客户机的数据交换应用程序链接切换至冗余服务器B上,以便保证系统仍可对现场实时数据信息快速采集及处理。

3 系统关键技术

3.1 OPC服务器数据传送技术

OPC服务器包含硬件设备驱动程序,是按照OPC标准编写的OPC服务器应用程序,能够实现与底层硬件设备进行数据交互,向上与OPC客户端应用程序通信完成数据交换。由于OPC服务器提供了统一的通信接口,开发的OPC客户端应用程序不用再关心现场设备的驱动程序,只需要符合OPC接口规范,即可读取OPC服务器提供的现场设备数据。

本系统中,采用的OPC服务器软件为“RovingOPCServer_Setup_1.0.1.1”,20 台粗纱车共用一个OPC服务器。OPC服务器软件中配置2个主站,每个主站下有10个设备,每个设备配置的读取信息包含有粗纱设备的“锭翼转速”、“前罗拉速度”、“产量”等设备运行参数以及I/O信息。

3.2 OPC服务器与客户机远程通信技术

OPC服务器与OPC客户机应用程序分别位于不同的计算机上时,实现二者之间的数据交换,首先需要对OPC服务器的DCOM进行配置,赋予客户机访问权限。

首先设置防火墙,并建立OPC服务器与客户机相互识别的用户账号[6]。然后配置OPC服务器的DCOM,相应的服务组件包含于OPC服务器软件中。

3.3 WinCC组态软件建立OPC客户端

WinCC组态软件是西门子公司推出的用于工业现场监控的监控组态软件,主要是利用各种协议与现场控制设备进行数据交换,将生产过程数据在监控画面中显示,供操作人员查询和操作。具有变量组态、画面组态、报表设计、变量记录、报警归档等功能,并且支持OPC服务器和客户端功能。

WinCC组态软件安装到两台客户机上,配置OPC客户端应用程序,在变量管理器中添加OPC驱动程序“OPC.chn”。然后在此驱动程序的“系统参数”的OPC条目管理器中浏览相应服务器,可一次将所需变量的条目全部添加完成,减少了手动建立变量时条目名称不能确定和变量数目多的麻烦,并且其他相应设置可自动完成。配置完成即可读取OPC服务器提供的数据,并进行参数画面显示,提供操作人员查询生产数据信息接口画面。

4 实际工程应用情况

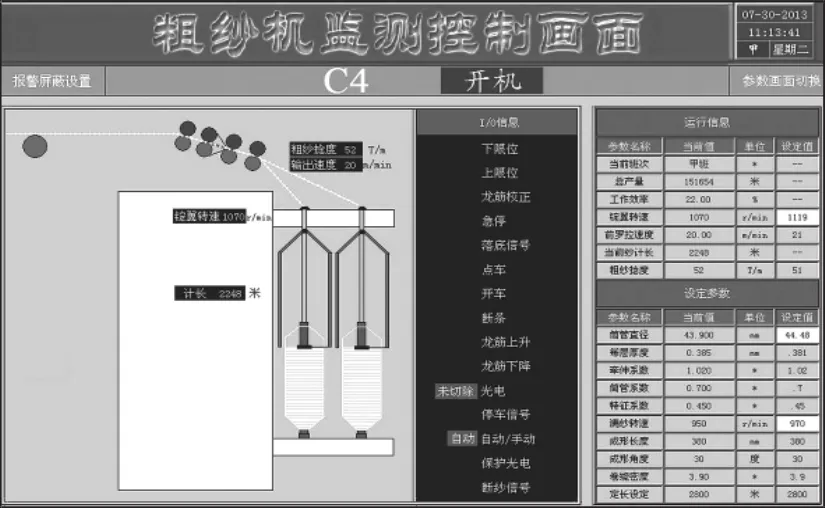

本系统实现了粗纱纺织设备生产过程数据的采集与集成。采用WinCC组态软件制作的监控画面用于显示OPC服务器传送上来的生产过程数据;并且通过后台脚本语言对数据进行处理分析,然后存入数据库中,实现对粗纱设备生产过程的监控和管理、历史数据查询、报警信息的回顾、订单跟踪等功能。

粗纱单台设备监控画面如图3所示,画面中主要包括设备的运行信息、设定参数和I/O信息等。

图3 单台粗纱设备监控画面Fig.3 Single roving device monitor screen

系统的主要特点和优点:

(1)实时监控粗纱设备的运行状态、生产工艺、产品质量、生产效率等信息,实现订单跟踪、产量评估等,为企业的管理人员进行决策管理提供有力参考。

(2)系统可保存大量的历史生产产量信息,对这些数据进行处理分析,可实现员工、机台、轮班的班产量、月产量、年产量的查询,为员工工资计算提供帮助,并且减少了人工抄表、录入、计算的工作量和错误的出现。

(3)系统可为工艺管理人员提供每一台粗纱车的生产工艺参数,实时监控工艺数据,分析对比,防止和及时发现工艺参数设定错误和机台运行异常,提高产品质量水平。

(4)生产调度人员通过系统监控每个订单的生产情况,实现合理安排订单与分配原料。

(5)通过对机台生产数据的对比和分析,实现对每台粗纱车的设备故障统计和效率评价。设备维护、电气维修、生产管理等人员可以采取针对性的维护和管理措施。

(6)系统具有运行稳定可靠、实时性较高、易于维护、性价比高等优点。

5 结语

本系统实现了将OPC技术融入到工业以太网和现场总线中,完成了粗纱工序生产过程的信息化。实现对粗纱单机设备运行状况的监控以及设备故障的在线诊断和报警等操作;并且可以实现对粗纱生产工序进行监控和管理,提高生产效率和合理分配资源。通过对系统的优化设计,大大增强了OPC数据交互的可靠性和稳定性,并且将数据更新时间间隔减少至3.2 s,实时性能够满足用户需求,并采用了冗余架构,确保现场实时数据的稳定性。OPC作为现场控制器设备与监控系统通信的桥梁,解决了工业控制系统中驱动异构的问题,弥补了现场总线技术的不足。OPC技术在本系统中的应用也为其他工程案例提供了有价值的参考。

[1] 王永华,A.Verwer.现场总线技术及应用教程[M].2版.北京:机械工业出版社,2012.

[2] Wolfgang Mahnke,Stefan-Helmut Leitner,Matthias Damm.OPC Unified Architecture[M].Germany:Springer-Verlag,2009.

[3] 日本OPC基金会.OPC应用入门[M].OPC(中国)促进委员会,译.北京:OPC中国基金会,2002.

[4] 王黎明,夏立,邵英,等.CAN现场总线系统的设计与应用[M].北京:电子工业出版社,2008.

[5] 孟逢逢.冗余OPC数据采集系统的设计与实现[J].计算机应用研究,2009,29(1):256-257.

[6] 任巍曦.OPC通信技术的研究与应用[D].北京:华北电力大学,2011. ■