难加工材料3种优化指标的应用特性

2014-03-11吴志远王朋晓

吴志远,张 康,王朋晓,王 龙

(装甲兵工程学院装备再制造技术国防科技重点实验室,北京100072)

参数优化试验可以大幅降低试验次数,快速获得相关现象的试验规律,在加工领域具有广泛的应用[1-2]。评价指标是判定各组试验结果优劣的依据,其设置的有效性和针对性将直接关系到试验的成败,是优化试验的核心问题。目前,难加工材料切削试验所应用的评价指标有刀具耐用度、加工效率、表面质量、加工成本等[2-5]。但文献检索发现[6-8]:上述评价指标的选择和应用具有较大的随意性,不同评价结果的可比性不高,甚至由于对指标应用特点的认识不足,出现指标误用现象。本文结合前期试验规律的总结,在同一组正交试验中应用刀具耐用度T、切削里程L和材料去除总量Q作为评价指标,并结合加工效率对各指标应用的特性进行分析。

1 方法设计与试验条件

采用正交试验设计方法,以T、L和Q分别作为评价指标,以切削用量3要素的切削速度v、进给量f、切削深度ap作为优化对象,每个因素考虑3个水平,利用正交表L9(34)设计正交试验。

试验所用刀具材料为株洲硬质合金厂的特种硬质合金YG610,刀具角度为前期优化的最佳参数组合,即前角为0°,后角为8°,副后角为 8°,刃倾角为0°,主偏角为45°,副偏角为15°,加工过程属于冲击性加工,切削的堆焊层硬度为30HRC。每组试验重复3次,取平均值为最后结果。试验中采用后刀面磨损值0.3 mm为磨钝标准。

2 3种优化指标对比分析

2.1 刀具耐用度评价结果分析

刀具耐用度T是切削参数选择的一个重要依据,在加工领域具有广泛的应用[9-10]。以T作为评价指标的正交试验结果如表1所示。

表1 以T作为评价指标的正交试验结果

从表1可以看出:以T作为评价指标时,最优的水平组合为 A1B1C1,即在 v=31.4 m/min、f=0.08 mm/r、ap=0.5 mm 的条件下,T 达到最大值51 min。但由于其对应的切削用量全部为最低值,加工效率只有8 cm3/min,是所有组合中最低的一组。更重要的是,在一个刃磨周期内,采用该组合时的材料去除总量仅为408 cm3,也没有达到所有组合最佳值。因此,这种情况下,虽然得到了最优的刀具耐用度,但得出的切削用量偏小,加工效率也偏低,切削用量的优化效果不明显。

泰勒公式是重要的刀具耐用度公式,式中:m为直线的斜率,表示v对T的影响程度,与刀具材料无关;C0为直线在纵坐标轴上的截距,与工件材料和切削条件有关。式(1)的主要结论是:当C0一定时,v越大,则T越小。这个规律在不同加工场合被广泛证明和应用,揭示了切削速度与刀具耐用度的相互关系。

图1为以T作为评价指标的效应曲线。可以看出:T随着v、f和ap的增大而减小,试验完全符合泰勒公式规律。但所选最优刀具耐用度一定对应于最小的切削用量。因此,单纯的刀具耐用度最优不意味着同时满足加工效率和切削效果的最优。依此类推,对于所选因素中包含了切削用量的刀具角度优化过程也存在同样的问题。

图1 以T作为评价指标的效应曲线

试验可以作为参考的是表1中进给量、切削速度、切削深度由大至小的极差排序。进给量的极差最大,说明它对刀具耐用度的影响最大,而最小的切削深度影响也最小。也就是说进给量增加对刀具耐用度的降低作用最大,而切削深度最小。

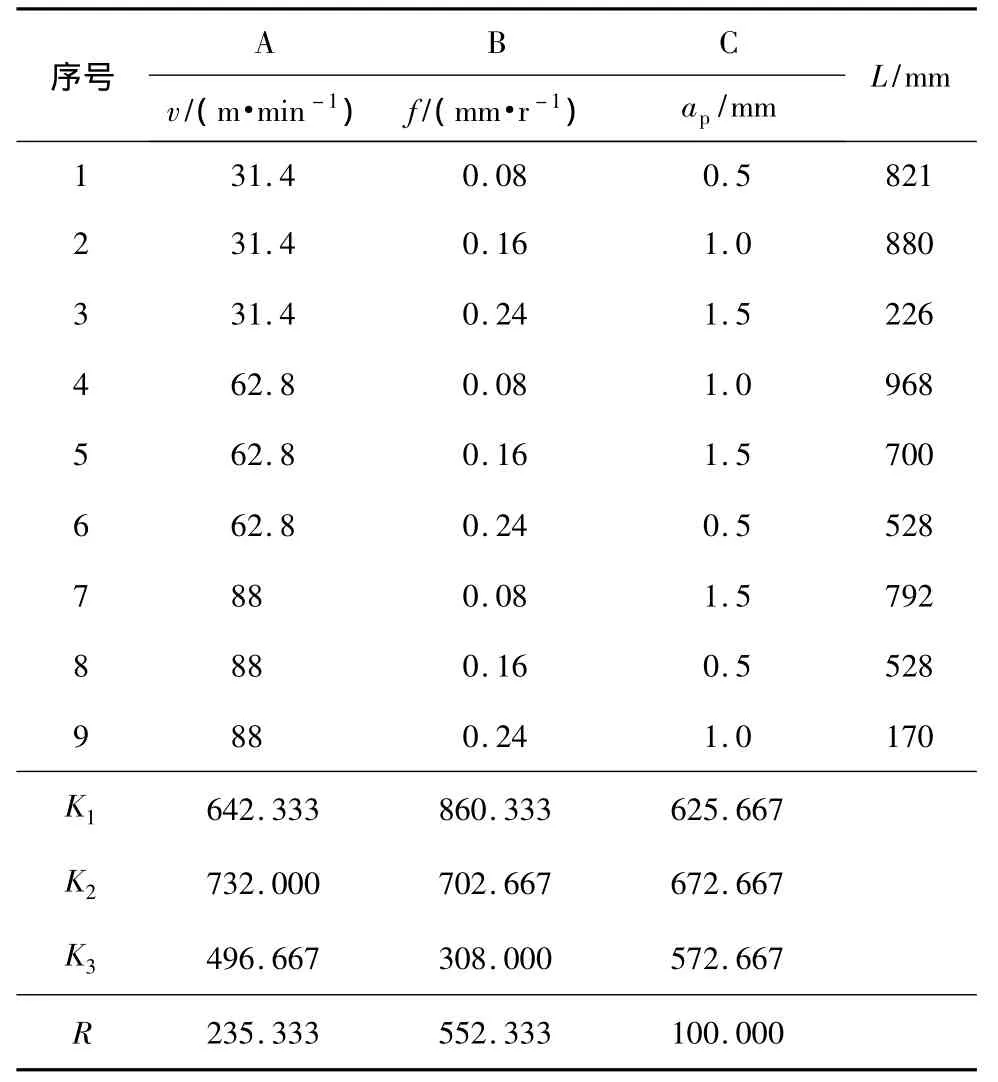

2.2 切削里程评价结果分析

当毛坯余量较小,不需要过分关注材料去除效率和去除总量时,获得尽可能多的已加工表面是难加工材料优化的重要方向。切削里程L(轴向切削距离)可很好地展示已加工表面的形成总量。以L作为评价指标的正交试验结果如表2所示。

表2 以L作为评价指标的正交试验结果

由表2可见:以L作为评价指标时,最优的组合为 A2B1C2,即在 v=62.8 m/min、f=0.08 mm/r、ap=1 mm的条件下,L达到最大。计算可得该参数下加工效率为32 cm3/min,远高于刀具耐用度评价指标的优化结果。本次优化结果的极差由大到小依次为进给量、切削速度、切削深度,与刀具耐用度优化结果相同,但结果进一步量化了切削参数,达到了最大的已加工表面形成量。

图2为以L作为评价指标的效应曲线。可以看出:切削速度和切削深度曲线不再单调变化,最佳参数都位于所选区间内,摆脱了刀具耐用度在评价过程中的局限性,可以说本评价是一次成功的评价。

2.3 材料去除总量评价结果分析

粗加工时,毛坯余量较多,尽可能多地去除材料是工艺完美实现的关键。以材料去除总量Q作为评价指标的正交试验结果如表3所示。

图2 以L作为评价指标的效应曲线

表3 以Q作为评价指标的正交试验结果

从表3可以看出:以Q作为评价指标时,最优的组合为 A1B1C2,即在 v=31.4 m/min、f=0.08 mm/r、ap=1 mm的条件下,Q达到最大。计算可得该参数下加工效率为16 cm3/min,高于刀具耐用度评价指标的优化结果,但低于切削里程的评价结果。本次优化结果的极差由大到小依次为切削深度、切削速度、进给量。这表明如果希望刀具能够尽可能多地去除材料,那么应该采用尽可能大的切削深度、适中的切削速度和尽可能小的进给量。这种结果与刀具耐用度和切削里程优化结果存在较大的差异。

图3为以Q作为评价指标的效应曲线。可以看出:如果希望获得较大的材料去除总量,那么应该适度降低切削速度和进给量,而获得最佳总去除量的关键在于切削深度的合理选择。这种结果与刀具耐用度和切削里程的评价结果又存在显著差异。

图3 以Q作为评价指标的效应曲线

3 结论

1)采用刀具耐用度作为评价指标时,切削用量优化结果对应于最小值,极差排序也难以定量地评价切削参数的最优值。因此,孤立地采用刀具耐用度作为评价指标进行正交试验优化时,其结果的实际应用价值较低。

2)采用切削里程作为评价指标时,正交试验的极差排序与刀具耐用度排序一致,但本组试验可以定量地获得试验环境下的最优切削用量。试验结果中,加工效率为刀具耐用度的4倍,并且材料去除总量也相当可观,是较为成功的评价指标。

3)采用材料去除总量作为评价指标时,主要以增大材料去除量作为目标,其切削参数的选用原则与其他2种评价指标的评价结果具有明显的差异。但加工效率仍能达到刀具耐用度评价的2倍。

4)切削过程根据需求可分为最佳经济性、最佳刀具耐用度和最佳效率等生产方式,它们所希望实现的目标是不同的。采用不同的评价指标进行评价时,切削参数的选用原则差异较大,足以影响试验结果的有效性。因此,试验应根据不同的试验目的进行有针对性的设计和选用。

[1] 解丽静,刘志兵,王西彬.硬质合金刀具铣削高强度钢的磨损机理研究[J].兵工学报,2005,26(4):519-522.

[2] 刘玉庆,徐九华,丁文锋,等.阻燃钛合金Ti40铣削加工性研究[J].航空制造技术,2013(14):48-52.

[3] 叶洪涛.刀具耐用度公式推导过程[J].工具技术,2013,47(12):55-57.

[4] 高彦军,陈五一.切削参数评价系统的构建[J].工具技术,2009(4):63-66.

[5] 龙震海,王西彬,刘志兵.高速铣削难加工材料时硬质合金刀具前刀面磨损机理及切削性能研究[J].摩擦学学报,2005,25(1):83-87.

[6] 王中华,李辉,陈姣.高速切削刀具材料的性能及应用[J].装备制造技术,2012(10):110-112.

[7] 张毅.超声振动铣削碳纤维复合材料刀具磨损研究[J].精密制造与自动化,2010(2):13-15.

[8] 袁跃峰,张文英,高强度钢刀具磨损实验研究[J].中国水运,2013,12(13):175-176.

[9] 徐媛媛,赵永东,兰芳.CBN刀具铣削灰铸铁时铣削用量优化的研究[J].现代制造工程,2012(5):85-87.

[10] 姜增辉,吴月颖,王琳琳.硬质合金刀具干切削TC4钛合金耐用度的研究[J].工艺与监测,2013(9):109-112.