内焊余热和焊接热循环对螺旋埋弧预精焊管焊缝性能的影响

2014-03-10刘海璋符利兵宋红兵苟世峰

杨 军 , 刘海璋 , 符利兵 , 宋红兵 , 苟世峰

(1.国家石油天然气管材工程技术研究中心,陕西 宝鸡721008;2.宝鸡石油钢管有限责任公司 钢管研究院,陕西 宝鸡721008;3.宝鸡石油钢管有限责任公司 输送管分公司,陕西 宝鸡721008)

0 前 言

随着能源需求的不断增长,远距离、高压油气输送已成必然,油气输送管道必然向着高强度、高韧性、大壁厚、大直径以及大输量方向发展[1-4]。高压力、大流量管线的建设无疑对管道用钢管的可靠性提出了更高要求,要求其不但具有高强度、低温止裂韧性以及良好的焊接性,而且对特殊地区服役的管线钢,还要求其具有良好的抗大变形和抗H2S腐蚀能力[5-8]。

螺旋埋弧焊管一步法生产是指成型和焊接同步进行,即钢卷经过排棍成型并同时进行钢管内焊缝埋弧焊接,在钢管前进适当螺距后再进行外焊缝埋弧焊接。与之相对应的是螺旋预精焊技术,又称两步法螺旋埋弧焊管生产技术,是将钢管的成型和埋弧焊接分开进行。第一步,在螺旋成型过程中采用熔化极气体保护焊在内焊坡口完成预焊,这种预焊具有熔深小(一般2~3 mm),焊速高(可达3~6 m/min),操作简单,焊点位置可调范围大,对成型控制无影响等优点。第二步,对预焊成型的钢管采用双面埋弧自动焊,内、外焊相差适当螺距同步进行 (先进行内焊缝焊接,钢管前进适当螺距后再进行外焊缝焊接)。焊接中,焊缝附近母材会受到内、外焊接热循环的影响产生热影响区 (HAZ),同时外焊焊接时的热循环会对已经凝固的内焊缝造成二次加热,使内焊缝部分区域发生二次相变,甚至会引起整个焊缝力学性能的变化[9]。另外,内焊余热也会对外焊起到预热作用。对于有一定冷裂倾向的高钢级小壁厚管线钢,当采用小线能量(10 kJ/cm)在线焊接时,焊前预热对于其产生的HAZ淬硬组织及冷裂纹有缓解作用[10]。有学者[11]指出,焊接HAZ会出现以氧化物夹杂诱导形成的散射状晶内针状铁素体,可分割细化HAZ中粗大的奥氏体晶粒,从而改善焊接HAZ的韧性。另外,M-A岛形态、尺寸、分布及含量等对管线钢的力学性能及韧性均有较大影响。细小弥散分布的M-A岛组元可有效阻碍位错运动和疲劳裂纹扩展,不易产生应力集中诱发裂纹,对管线钢强度和韧性的提高有一定贡献[12-13]。

有研究[14]报道焊缝力学性能的最薄弱区域处在焊缝粗晶区和临界区。这两区域组织出现粗大的多边形铁素体和板条状铁素体,M-A岛由点状生长成片状和块状,分布均匀性变差[15]。这种组织形态结构缩短了裂纹扩展路径,降低了裂纹扩展阻力,形成了焊缝韧性的最薄弱区域。不同预热温度和线能量的输入对管线钢焊缝组织和力学性能影响的研究已有大量报道,但对于在实际焊接中,不同焊接热输入对焊缝组织和力学性能及螺旋埋弧精悍工艺的影响报道甚少。为了追求高效焊接工艺和高质量螺旋焊管,本研究将对三种规格钢管分别采用不同精焊工艺得到的焊缝试样进行对比研究,旨在探讨焊接热输入对螺旋预精焊管焊缝质量的影响,对预精悍工艺提升提供理论参考。

1 试验材料和方法

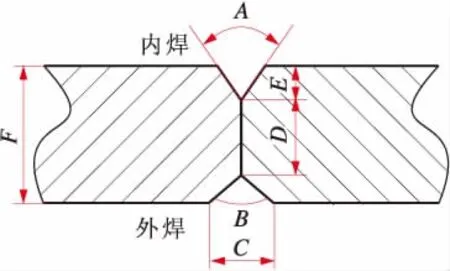

试验所用钢带边缘加工成X形焊接坡口,形状设计及参数见图1和表1。试验所用材料的钢级、规格和化学成分见表2。

预焊采用单丝熔化极CO2气体保护焊,焊接参数见表3。三种规格钢管内、外焊间隔相同,均为1/2螺距,且在外焊缝坡口处检测到内焊余热温度高达470℃。三种规格钢管精焊焊接参数见表4。

图1 焊接坡口设计

表1 焊接坡口形状参数

表2 试验用材料的钢级、规格及化学成分

表3 预焊工艺参数

表4 精悍工艺参数

试验时,对X70级φ813 mm×11.7 mm焊管,内外焊采用两种方式,一种是内、外焊间隔相差1/2螺距;另一种是完成整根钢管的内焊后再进行外焊,外焊时内焊余热完全释放,温度已降至室温,即外焊不受内焊余热的影响。对于X80钢两种规格焊管,焊接时除焊接速度和热输入有差异外,其他焊接参数完全相同。

试验管焊接完成后,分别在各钢管焊缝处取样。冲击试验采用V形缺口夏比冲击试样,V形夹角45°,试样尺寸为10 mm×10 mm×55 mm,按GB/T 229—2007《金属材料夏比摆锤冲击试验方法》在NAI500F摆锤式冲击试验机上进行。试验温度为-10℃,低温控温介质采用无水乙醇和液氮混合物,试样在规定温度溶液中保温时间≥5 min,以保证试样表面与内部温度一致,用低温热电偶测量温度。用司特尔Durascan-70型显微维氏硬度计测试焊缝处显微硬度,加载载荷量10 kg。用4%硝酸酒精溶液腐蚀试样,采用Olympus GX71型金相显微镜观察焊缝和HAZ组织形貌。

2 内焊和焊接热循环对焊缝性能的影响

2.1 对焊缝及HAZ韧性的影响

2.1.1 对焊缝及HAZ夏比冲击功的影响

焊接时,如果内、外焊之间相差螺距较小,内焊余热损失小,余热温度高,对外焊的影响较大;如果相差螺距较大,内焊余热损失较大,余热温度低,对外焊的影响就不大。

-10℃环境下焊缝及HAZ夏比冲击试验结果见表5。由表可见,编号为X70 11.7mm-W的试样,内、外焊之间相差螺距为整根钢管,内焊余热完全释放,对外焊几乎没有影响;而其他试样由于内、外焊相差1/2螺距,经测试内焊余热温度高达470℃,内焊余热对焊缝中心及HAZ的韧性影响较大。

表5 -10℃焊缝及HAZ夏比冲击试验结果

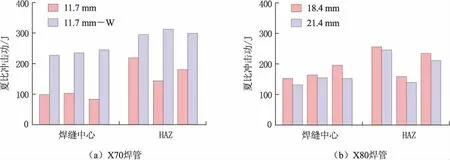

-10℃焊缝及HAZ夏比冲击试验结果如图2所示。可见,有内焊余热影响的 X70 11.7 mm试样,焊缝及HAZ夏比冲击功单值和均值均小于不受余热影响的X70 11.7 mm-W试样。

由图2(a)可以看出,内焊余热使焊缝中心和HAZ的韧性有明显降低,平均降幅分别达到了59.5%和39.9%,给钢管使用带来潜在风险。

由图2(b)可以看出,二者焊接速度相差0.1 m/min,而后者总的热输入较前者高出了0.44 kJ/mm,其冲击功值却有不同程度的降低,韧性受到消弱。因此,可通过适当增大内、外焊间隔距离,提高精焊焊接速度,或两者结合均可以提高焊缝韧性,以此达到对焊接过程热输入量的精确控制来确保焊管各项性能指标和质量要求。

图2 -10℃焊缝和HAZ的夏比冲击功

2.1.2 对焊缝及HAZ显微硬度的影响

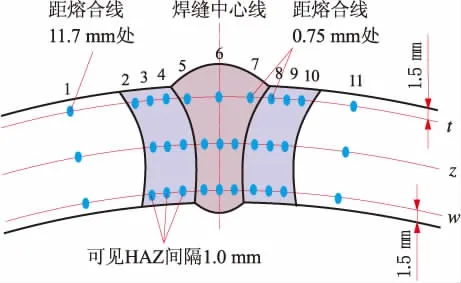

焊缝处硬度测试位置如图3所示,图中至上而下依次有3条测试弧线,分别对应的是外焊缝表层处(距外焊缝表面1.5 mm)、焊缝中间(1/2壁厚)和内焊缝表层处 (距内焊缝表面1.5 mm),且弧线上明确标出了打点位置。焊缝硬度测试结果见表6。

图3 硬度测试位置示意图

各试样3条测试线上硬度的变化如图4所示。由图4可以看出,内焊余热对焊缝以及HAZ显微硬度无明显影响。同一测试线上X70 11.7 mm和 X70 11.7 mm-W两组试样的硬度变化均呈现先增大后减小,交替发展趋势,且焊缝中心处硬度大于HAZ和母材。

4组试样焊缝中心处硬度较高的原因主要是由于焊丝和焊剂中微合金元素在焊接中扩散不充分,分布不均匀,产生了微合金元素的富集区,并在此区域生成多种硬质相的化合物或氧化物(包括Al2O3, MgO, Ti2O3, MnO 及 SiO2等)[15-16], 造成其显微硬度的突高。

因此,为获得低硬度,高韧性的焊缝性能,在工艺制定中需根据母材特性恰当选择焊丝和焊剂匹配,并合理设计焊接参数,从而实现焊接热输入的精确控制。

表6 焊缝及HAZ硬度测试

图4 图3中上、中和下3条弧线上的硬度变化曲线

2.2 对焊缝及HAZ组织形貌的影响

4组焊缝及HAZ试样的光学显微组织如图5所示。由图可知,X70焊管的内、外焊缝显微组织主要由针状铁素体+少量准多边形铁素体组成,HAZ主要由粗大且均匀性差的粒状贝氏体组成。而X80焊管的内、外焊缝呈针状铁素体组织,HAZ组织形态为尺寸较大的粒状贝氏体,且晶界清晰可见。

对比图5中的组织图片可以发现,内焊余热对焊缝以及HAZ显微组织有显著影响。图5(a)~图5(c)中针状铁素体及准多边形铁素体较图5(d)~图5(f)中的有明显长大,且分布杂乱,有无规则的多边形铁素体和板条铁素体沿晶界处产生并长大。内焊余热和外焊焊接热循环双重作用使焊缝处微观组织有一定程度长大,尤其在HAZ组织形态上更为明显。焊接热输入的增大对焊缝处组织特征的影响较为明显。 图5(j)~图 5(m)在组织形态、 尺寸上较图 5(g) ~图 5(i)显得更加杂乱和粗大,且内、外焊缝组织内沿晶界产生的准多边形铁素体有明显的长大,均匀化程度较差。

细小且分布均匀的组织结构,能有效延长裂纹扩展路径,增大裂纹扩展阻力,对提高韧性有着较大作用[16-17]。因此,有效控制内焊余热(适当调整内、外焊之间的螺距)和焊接热输入对细化焊缝及HAZ微观组织,提高其韧性有重要作用。

总之,内焊余热和焊接热循环作用对焊缝及HAZ显微组织有较大影响,为了获得高质量的焊管,势必要对其加以调整和控制。具体可以通过增大内、外焊之间的螺距,提高焊接速度,亦或是两者结合的方法,均可以实现焊接热输入的精确控制,从而提高焊缝的韧性。

图5 4组试样内、外焊缝及HAZ的光学显微组织

3 结 论

(1)内焊余热和焊接热循环对焊缝以及HAZ微观组织、韧性及显微硬度分布有较大影响。在其作用下,焊缝中心处和HAZ微观组织有不同程度长大,冲击功明显降低,韧性有一定程度衰减,显微硬度峰值均出现在焊缝中心附近区域。为获得高质量、高性能焊缝,在制定生产工艺时须考虑内焊余热和焊接热循环的作用。可采用适当增大内、外焊间距,提高焊接速度,亦或是两者结合的方法,均可实现对焊接热输入的有效控制,从而稳定和优化焊缝性能。

(2)焊缝中心处由于焊丝和焊剂中微合金元素在焊接中扩散不充分,分布不均匀,易产生微合金元素的富集,生成多种硬质相的化合物或氧化物,造成其显微硬度的升高。因此,为获得低硬度,高韧性的焊缝性能,在工艺制定中须根据母材特性,恰当选择焊丝和焊剂匹配及合理设置焊接工艺参数。

[1]张楚汉,龙渝川.我国能源与水电建设形势及挑战[J].科学,2008,60(02):36-41.

[2]张德文.密切关注世界能源变化坚持走可持续发展之路[J].世界石油工业,2008(01):20-27.

[3]李鹤林,吉玲康,谢丽华.中国石油管的发展现状分析[J].河北科技大学学报,2006,27 (01):1-5.

[4]张斌,钱成文,王玉梅,等.国内外高钢级管线钢的发展及应用[J].石油工程建设,2012,38(01):1-5.

[5]余志峰,史航,佟雷,等.基于应变设计方法在西气东输二线的应用[J].油气储运,2010,29(02):143-147.

[6]张迎辉,赵鸿金,康永林.相变诱导塑性TRIP钢的研究进展.热加工工艺[J].35(06),2005:60-64.

[7]邵晓东,庄传晶,韩新利,等.酸性环境用油气输送管线钢的研究进展[J].机械工程材料,2010,34(11):1-4.

[8]李晓刚,杜翠薇.管线钢应力腐蚀影响因素的研究进展[J].腐蚀科学与防护技术,2009,21(01):62-65.

[9]陈玉华,王勇.二次热循环对管线钢在役焊接粗晶区显微组织的影响[J].北京科技大学学报,2008,30(09):1002-1005.

[10]李为卫,马秋荣,赵新伟,等.预热温度对X80管线钢焊接热影响区组织性能的影响 [J].石油工程建设,2005,31(04):10-12.

[11]舒玮,王学敏,李书瑞,等.焊接热影响区针状铁素体的形核长大及其对组织的细化作用 [J].金属学报,2011,47(04):435-441.

[12] ZHONG Yong,XIAO Furen,ZHANG Jingwu,et al.In Situ TEM Study of the Effect of M/A Films at Grain Boundaries on Crack Propagation in an Ultra-fine Acicular Ferrite Pipeline Steel [J].Acta Materialia,2006(54):435-443.

[13] XU Xueli,ZHAO Ke,ZHAO Di,et al.Process Control for Structure of Martensite/Austenite Islands of 15.3 mm X100 Pipeline Steel in BX Steel [J].Journal of Iron and Steel Research,International,2011(18):487-491.

[14]毕宗岳,井晓天,徐学利,等.X80钢焊缝再热后的组织与性能[J].钢铁研究学报,2010(05):30-34.

[15]陈延清,杜则裕,许良红.X80管线钢焊接热影响区组织和性能分析[J].焊接学报,2010,31(05):101-105.

[16]毕宗岳.管线钢管焊接技术[M].北京:石油工业出版社,2013.

[17]毕宗岳,杨军,牛靖,等.X100高强管线钢焊接接头的断裂韧性[J].金属学报,2013,49(05):576-582.