临界区热处理工艺对低合金可膨胀管材组织性能的影响*

2014-03-10李远征毕宗岳刘清友何石磊

李远征 , 毕宗岳 , 刘清友 , 韦 奉 , 张 峰 , 何石磊

(1.国家石油天然气管材工程技术研究中心,陕西 宝鸡721008;2.宝鸡石油钢管有限责任公司,陕西 宝鸡721008;3.钢铁研究总院,北京 100081)

膨胀管是一种特殊的石油专用管,它是利用机械拉力或液体压力在管材内部从上到下或从下到上作轴向移动,以强行挤压的方式使膨胀管发生塑性变形的管材[1]。目前,膨胀管技术已被广泛应用于石油套管的修补、尾管悬挂器和砂控等方面[2-3]。与API SPEC 5CT标准中的普通套管相比,膨胀管必须具备较高的变形能力,且膨胀后的力学性能应达到普通套管水平[4-5]。因此,对于膨胀管材料,强塑韧性的合理匹配是技术核心。针对膨胀管材料,目前国外采用常规L80和K55套管[6],为进一步满足现场工程需求,壳牌公司又新开发了LSX80套管。许瑞萍等人[7]研究认为,LSX80套管材料的膨胀性能不是很好,为此,亟需开发出膨胀性能良好且能够实现其工业化的可膨胀管材。

双相钢因具有屈服强度低、初始加工硬化速率高、强度和延性匹配好等特点,被大量应用于汽车制造等领域。其在软相铁素体晶界或晶内弥散分布着硬相马氏体的组织结构[8],可由低碳钢或低合金高强度钢通过临界区处理或控轧控冷而得到[9]。当采用不同热处理工艺时,所得到硬相含量、形态和分布均会发生变化,进而影响其性能。目前双相钢在管材领域的应用报道较少,笔者重点研究了不同临界区热处理工艺对一种低合金可膨胀管材组织性能的影响。

1 试验材料及方法

试验用钢的化学成分为:w(C)=0.12%~0.18%,w(Si)=0.25%~0.50%,w(Mn)=0.8%~1.2%,w(P)≤0.015%,w(Nb+V+Ti)≤0.15%, w(Als)=0.02%~0.06%,w(S)≤0.005%及少量Cr。采用高炉炼铁后经转炉冶炼及LF+RH精炼,铸坯连铸厚度为230 mm。对试验钢连铸坯进行再结晶区和未再结晶区两阶段轧制及轧后控制冷却,热轧钢带卷取厚度为7.34 mm,宽度为1 550 mm,其金相组织如图1所示。

图1 热轧钢带的金相组织

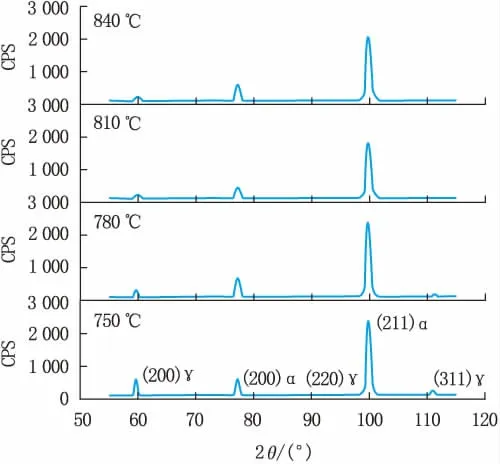

在成品钢带上切取φ3 mm×10 mm的热膨胀试样,利用Formastor-FⅡ型全自动相变仪测定试验钢Ac1=715℃,Ac3=845℃。沿钢带纵向裁剪尺寸为230 mm×60 mm的条状试样,用电阻式加热炉进行热处理工艺试验,试样在温度750℃,780℃,810℃和840℃下保温10 min后,空冷至500℃立即淬水。热处理后的试样按照标准GB/T 228―2002要求,在ZWICK 1200E型电子万能试验机上测量力学性能。冲击试样尺寸为55 mm×10 mm×5 mm, 在 PSW750 Zwick/Roell冲击试验机上测试吸收能。微观组织在S-4300扫描电镜和H-800投射电镜进行观察和分析,并用Lepera溶液(1%的偏重亚硫酸钠水溶液和4%苦味酸酒精溶液按体积比1∶1混合)[10-11]进行着色腐蚀,采用网格计点法测量钢中马氏体/奥氏体体积分数。试样经磨、抛后用10%的铬酸电解去应力,然后在PHILIPS APD-10X射线衍射仪得到衍射图谱如图2所示。

根据铁素体和奥氏体的衍射积分强度计算不同热处理工艺条件下试样的残余奥氏体的体积分数[12-13],计算公式为

式中:Vγ―试样中残余奥氏体的体积分数;

Iα―铁素体(200)α 和(211)α 衍射峰积分强度的平均值;

Iγ―残余奥氏体(200)γ, ( 220)γ 和(311)γ衍射峰积分强度的平均值。

图2 残余奥氏体X射线衍射图谱

2 试验结果与分析

2.1 显微组织

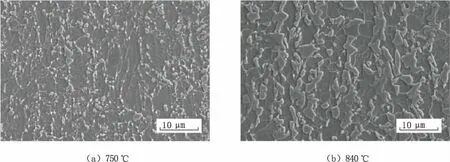

图3为不同温度加热保温10 min后,试验钢经Lepera溶液浸蚀后的微观形貌。从图3中可以看出,显微组织由M/A、铁素体及贝氏体组成,其中M/A组织呈现白亮色。随着加热温度的升高,铁素体含量减少,M/A组织体积分数增多,尺寸增大。当加热温度达到750℃(较低)时,M/A组织尺寸有大有小,大的约24 μm,小的尺寸在1 μm以下,形状极不规则;当加热温度进一步升高,M/A组织含量明显增多,分布也更加弥散,部分M/A相互连接呈条带状;当加热温度为840℃时,M/A聚集长大,部分M/A呈块状。

扫描电子显微镜下的组织形貌如图4所示。可以看出,750℃加热保温10 min处理后,M/A主要分布在铁素体晶界处,并伴随有少量的渗碳体颗粒,部分铁素体呈长条状,这是由于加热温度较低,奥氏体形核后向铁素体长大速率较慢,最终导致原始钢带中的形变铁素体得以保留;840℃加热处理后,组织中的铁素体呈等轴状,几乎无渗碳体颗粒,而M/A组织的浮突效应比较明显,具有清晰的亮白边圈,尺寸增大。

图3 不同温度加热保温10 min后,试验钢经Lepera溶液浸蚀后的微观形貌

图4 不同温度加热保温10 min后,试验钢经Lepera溶液浸蚀后的组织形貌(SEM)

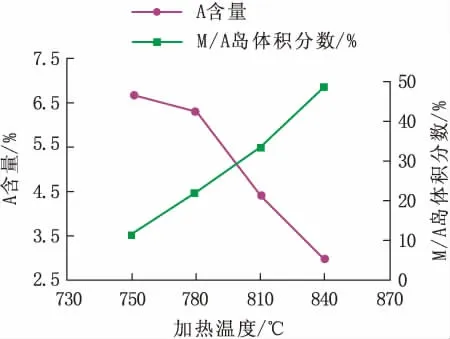

图5为不同热处理条件下M/A组织体积分数及残余奥氏体含量。从图5可以看出,随加热温度的升高,M/A组织体积分数增加,残余奥氏体含量减少;当加热温度为750℃时,组织中含有11.4%的M/A,6.71%的残余奥氏体;而当加热温度为840℃时,组织中的M/A体积分数高达48.7%,但是残余奥氏体含量仅有2.96%。这是因为加热温度为750℃时(较低),α相逆转变为γ相的数量较少,而且C在铁素体中的固溶度较低,多余的C被排除到少量的奥氏体中,显著提高了奥氏体的稳定性,在较低温度发生马氏体转变时,稳定性更高的奥氏体被保留下来,进而导致M/A组织的生成且其中的奥氏体比例较高;随着加热温度的升高,奥氏体化程度的增强,C在奥氏体中的保留量逐渐降低,奥氏体的稳定性也逐渐降低,最终导致M/A组织中的两相比例也发生变化。

图5 不同热处理条件下M/A组织体积分数及残余奥氏体含量

2.2 力学性能

不同温度加热保温10 min后试验钢的力学性能如图6所示。从图6可以看出,随着加热温度的升高,屈服强度和抗拉强度呈先增后减的趋势,且在780℃附近出现了极大值,屈服强度和抗拉强度分别为604 MPa和912 MPa,与此对应,试验钢的屈强比明显降低,从0.75降低至0.59。从图6还可以看出,试验钢的冲击功值随着加热温度的升高不断降低,而均匀延伸率和加工硬化指数(n)呈单调递增的趋势。当临界区热处理温度高于780℃时,试验钢的均匀延伸率均大于10%。

图6 不同加热温度处理后试验钢的力学性能

3 讨 论

膨胀管材的组织应是由F,B和M/A组织组成的复相组织,除成分因素外,微观组织和性能主要取决于原始钢带的初始组织及后续热处理工艺。由于双相钢是在柔软的铁素体基体上弥散分布着一定数量的硬相,利用临界区加热及快速冷却来得到相应的组织。M/A组织属于硬相,其形成是在冷却过程中,C在尚未转变奥氏体中的富集,提高了奥氏体的稳定性,在较低温度奥氏体转变为马氏体,而少量稳定性更高的奥氏体被保留下来,形成M/A组织。临界区加热温度升高,奥氏体稳定性降低,空冷过程中的奥氏体分解及X射线衍射仪所引起的误差必然会给较高温度下组织中是否含有残余奥氏体带来疑问,为此利用TEM对810℃热处理试样进行观察分析(见图7),可以看出,组织中含有马氏体和残余奥氏体且M/A组织呈黑色的块状或岛状,形状极不规则且尺寸偏大,这将会引起材料韧性的恶化[14]。当加热温度升高至840℃时,奥氏体几乎全部转化为马氏体组织,仅有极少量的奥氏体被保留下来,此时组织粗大,接近铁素体+马氏体双相组织,另外由于马氏体相变时的体积膨胀对周围的铁素体的压应力产生大量的可动位错,在应力作用下这些可动位错很容易沿滑移面运动,从而降低了钢的屈服点[15],两者共同作用使得材料强度降低。因此,合理控制膨胀管组织中的M/A组织形态、数量、大小及残余奥氏体含量,对其综合性能有重要意义。

综合分析,临界区加热温度为780~810℃时,试验钢组织中的M/A组织含量在25%左右,残余奥氏体含量在5%左右,同时试验钢具有较低的屈强比、高的加工硬化能力及一定的韧性,能够满足552 MPa(80 ksi)钢级膨胀管的性能要求。

图7 透射电镜照片

4 结 论

(1)不同工艺条件下的试验钢组织类型基本相同,主要由铁素体、贝氏体及M/A组织组成。

(2)临界区热处理工艺影响试样最终的M/A组织体积分数及残余奥氏体含量,在750℃处理时可得到体积分数11.4%的M/A组织,其中残余奥氏体含量为6.71%,比其余3个温度处理时高。

(3)在750~840℃进行热处理时,随着加热温度的升高,试验钢的屈服强度和抗拉强度均先增后减,屈强比和冲击韧性不断降低,均匀延伸率和n不断升高。

[1]贺飞,尚成嘉,袁胜福,等.膨胀管用钢的热处理工艺与扩径性能[J].材料热处理学报,2012,33(增刊):37-41.

[2]马海涛,林觉振,王海涛,等.应用于套管补贴的膨胀管技术[J].石油钻采工艺,2005,27(01):70-71.

[3] Cales G L.The Development and Applications of Solid Expandable Tubular Technology[J].Petroleum Society of Canada,2003(03):136-147.

[4]李鹤林.油井管发展动向及若干热点问题(下)[J].钢管,2006,35(01):1-6.

[5]许瑞萍.可膨胀管材料的研究与开发[D].天津:天津大学,2006:2-13.

[6]李霄,豆峰,裴勇毅,等.可膨胀管技术及其管材性能[J].石油矿场机械,2005,34(04):61-63.

[7]许瑞萍,刘洁,张玉新,等.石油膨胀管材料的设计准则[J].石油机械,2005,33(11):28-31.

[8] ROCHA R O,MELO T M F,PERELOMA E V,et al.Microstructure Evolution at the Initial Stages of Continuous Annealing of Cold Rolled Dual-phase Steel[J].Materials Science and Engineering A,2005(391):296-304.

[9]马鸣图,吴宝榕.双相钢—物理和力学冶金[M].第2版.北京:冶金工业出版社,2009.

[10]李鹤林,郭生武,冯耀荣,等.高强度微合金管线钢显微组织分析与鉴别图谱[M].北京:石油工业出版社,2001.

[11]张亚江,刘青友,贾书君,等.热处理工艺对低碳Si-Mn系 TRIP钢组织和性能的影响 [J].热加工工艺,2011,40(12):166-170.

[12] LEE Changgil,KIM Sungjoon,LEE Taeho,et al.Effects of Volume Fraction and Stability of Retained Austenite on Formability in 0.1C -1.55Si-1.5Mn -0.5Cu TRIP-aided Cold-rolled Steel Sheet [J].Materials Science and Engineering,2004,371(1-2):16-23.

[13] JING Cainian,WANG Zuocheng,HAN Futao.Research Progress of the Influencing Factors on Transformation Induced Plasticity [J].Metal Heat Treatment,2005,30(20):26-30.

[14]杨景红,刘清友,孙冬柏,等.轧制工艺对微合金管线钢组织及M/A岛的影响[J].北京科技大学学报,2009,31(02):180-185.

[15]邓照军,刘静,王 辉,等.退火温度对高铝双相钢微观组织的影响[J].材料热处理学报,2011,32(03):111-114.