原料钼粉粒度对喷雾造粒钼粉性能的影响

2014-03-10付静波

张 晓,付静波,王 磊,庄 飞

(金堆城钼业股份有限公司技术中心,陕西 西安 710077)

0 前言

喷雾干燥是常用的一种改善粉末特性的技术[1-2]。它是将浆料或溶液喷入造粒塔,在喷雾热风的作用下,浆料或溶液干燥、团聚,从而得到球形或近球形团聚体颗粒的造粒方法。在喷雾干燥造粒的过程中,各种操作因素[3-6],(如雾化盘转速、进口温度、出口温度等),料浆的性能(如料浆的固相含量、粘度等)均会对粉体的形貌以及特性造成影响。大量研究表明[7-9],稳定、均匀分散的料浆对获得性能良好的喷雾干燥粉末至关重要,而这主要取决于不同材料的固有特点(如原始粉末理论密度、颗粒尺寸、亲水性等),由于材料固有特点的不同,其喷雾造粒粉末性能有较大差别。目前对钼粉末喷雾造粒技术报道鲜少。而通常可用原料的钼粉规格较多,不同规格的钼粉原料势必会造成喷雾干燥钼粉性能的不同,从而影响产品的稳定性。为此,本文研究分析了3 种不同粒度规格的原料钼粉对喷雾造粒粉末颗粒形貌及特性的影响,以期为各尺寸规格粉末的喷雾干燥工艺的确定提供重要依据。

1 实 验

实验所用原料为常规氢还原钼粉,其费氏粒度(Fsss)分别为0.85 μm、3.0 μm、6.0 μm。将粘结剂和去离子水制成澄清溶液,然后分别和不同粒度的原料钼粉按比例机械搅拌至混合均匀,最后在喷雾干燥机上进行喷雾造粒,制备造粒钼粉。浆料粘结剂含量为1.8%(质量分数),固相含量为65%,喷雾干燥进风温度为210 ℃,出风温度为120 ℃,雾化转速为12 000 r/min。粉料的流动性及松装密度检测参照国家标准GB/T 1479-2011、GB/T 1482-1984,采用漏斗法和霍尔流速计测量,取3 次测量结果平均值;粉体的微观结构、形貌通过SEM 进行观察分析。

2 结果与讨论

2.1 原料钼粉粒度对喷雾浆料性能的影响

图1 给出原料钼粉粒度对浆料进料速度的影响。由图1 可以看出,当原料钼粉粒度从0.85 μm增大至3.5 μm 时,进料速度从29 mL/min 急剧增加至41 mL/min;当原料钼粉为6.0 μm 时,进料速度为45 mL/min,增加缓慢。在喷雾过程中发现,随原料钼粉粒度的增大,浆料沉积现象明显。

原料粉末粒度对浆料进料速度的影响与浆料的粘度的变化关系密切。原料钼粉粒度不同,其比表面积、表面缺陷及杂质含量存在差异,因此浆料流变性能也会有所不同。原料钼粉加入到粘结剂溶液中搅拌均匀以后,颗粒间充满了溶液,溶液存在可分为两部分:一部分处于钼粉颗粒间隙中,其流动受到颗粒表面的束缚,称为“束缚液”;另一部分处于颗粒间隙之外,相对颗粒表面可以自由流动,称为“自由液”。颗粒表面的束缚液在流动过程中相对于颗粒表面是静止的,流体的运动主要靠颗粒间隙外自由液对粒子间的润滑作用,即,自由液的数量决定浆料粘度的高低,自由液的数量越多,浆料粘度越低。

图1 原料钼粉粒度对浆料进料速度的影响规律

因此,粉末粒度或比表面积影响浆料性质。小粒度或高比表面积钼粉颗粒表面吸附的溶液量多,相应地悬浮体中自由流动水减少,造成在同样固相含量下,钼悬浆料粘度增大。根据溶液粘度与粒子半径和N 电位的关系[10]:

式中:η 为体系粘度;η0为介质粘度;φ 为固相体积;ε 为介电常数;ξ 为Zate 电位;k 为电导率;r 为颗粒半径。可见体系粘度η 与颗粒半径r 成反比关系。粒度小,体系粘度增大。根据 Woodcock公式[11]:

在固相含量(φ)相同的情况下,悬浮颗粒第一近邻的平均值(h)与粒径(d)成正比。颗粒直径越小,悬浮颗粒间距离越小,颗粒之间Vanderwaals 力增加,相互接触几率增加,体系内部颗粒之间的相互碰撞、相互摩擦增加,从而阻碍了悬浮体的运动,喷雾过程中表现出较大的粘度、较小的进料速度。因此,原料钼粉粒度对制备高固含量、分散均匀的料浆具有重要的影响。

2.2 原料钼粉粒度对造粒钼粉组织形貌的影响

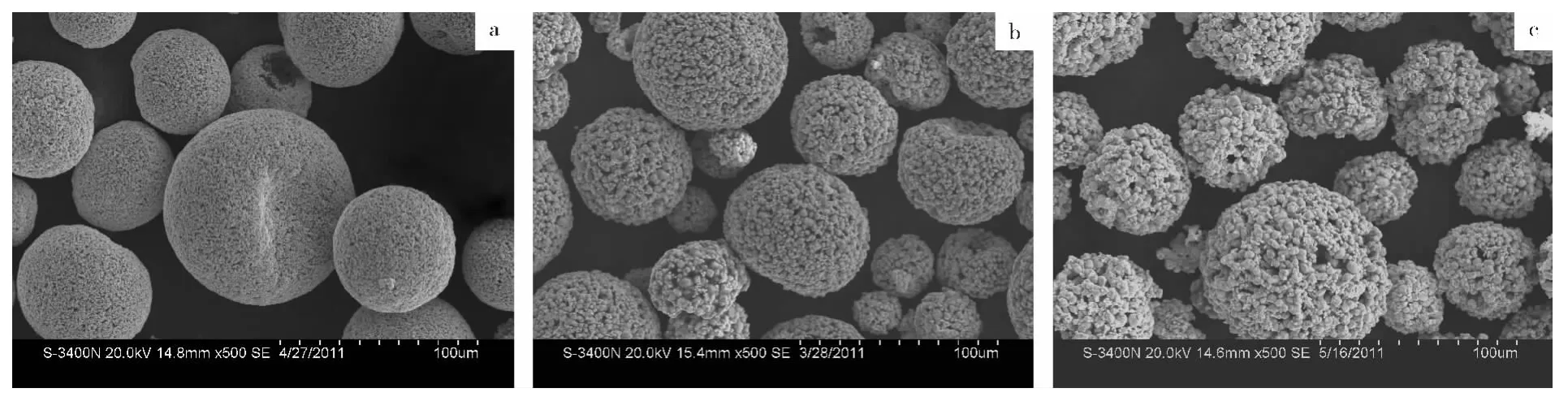

图2 为不同粒度原料钼粉喷雾造粒得到的钼粉形貌。由图2 可以看出,造粒钼粉形貌因原料钼粉粒度不同而存在较大差异。当原料钼粉粒度为0.85 μm 时,造粒颗粒的孔隙小、球化程度高,如图2(a)所示;当原料钼粉粒度为3.5 μm 时,造粒颗粒为球形或近球形,表面圆整,如图2(b)所示;当原料钼粉粒度为6.0 μm 时,造粒颗粒球形程度较差,表面粗糙,如图2(c)所示。

图2 不同粒度原料钼粉对应的喷雾造粒钼粉的形貌

喷雾造粒钼粉就是利用有机粘接剂形成具有一定结合强度的原料粉末颗粒机械堆积而成的固态团聚体。原料钼粉粒度对造粒钼粉形貌的影响可从以下两个方面解释。一方面,因粒度不同,原料钼粉颗粒机械堆积存在差异,原料粉末粒度越小,颗粒机械堆积的孔隙越小,喷雾干燥所得造粒颗粒表面越光滑,如图2(a)所示。水分蒸发过程中,小粒度粉末颗粒表面积大,堆积孔隙小而多,利于水分蒸发;大粒度粉末颗粒表面积小,堆积孔隙大而少,水分蒸发通道少,蒸发速度低,雾滴温度升高,水分从内部蒸发,使雾滴产生隆起,会破坏颗粒球型,如图2(c)所示。另一方面,喷雾造粒过程中,随着原料粉末粒度增加,相对自由液增多,浆料的粘度减小,相同的工艺条件下进料速度增加,得到的造粒颗粒缺陷增加,如图2(c)所示。

2.3 原料钼粉粒度对造粒钼粉物理性能的影响

图3 为不同粒度原料钼粉造粒后的松装密度和流动性。由图3 可以看出,相同造粒工艺条件下,随着原料钼粉粒度增大,造粒钼粉松装密度和流动性提高,当原料钼粉粒度为3.5 μm 时,松装密度和流动性分别提高至1.72 g/cm3、42 s/50 g,当原料钼粉粒度为6.0 μm 时,松装密度和流动性提高不明显。

图3 造粒粉松装密度和流动性随着原料钼粉粒度的变化曲线

原料钼粉粒度对喷雾造粒粉末密度的影响除了颗粒的形状、不同的堆积方式,本质上是由于喷雾干燥水分蒸发后留下了大量孔隙,这些孔隙来自于原料钼粉颗粒的机械堆积,而原料钼粉粒度越大,颗粒机械堆积的孔隙越少,喷雾干燥所得造粒颗粒密度就越高,因此,随原料钼粉粒度的增加,喷雾造粒粉末的松装密度增高。

原料钼粉粒度对流动性的影响是由以下两方面综合作用。一方面,随原料钼粉粒度的增加,粉末松装密度增高,有利于粉体颗粒以自重克服颗粒间的摩擦力、粘附力产生相互滑移[6],从而提高了粉末的流动性,另一方面,随原料钼粉粒度的增加,喷雾干燥颗粒球化程度逐渐变差,表面也越粗糙(图2),增加了颗粒间的摩擦力与粘附力,不利于粉末流动。

3 结论

(1)钼粉原料粒度对浆料进料速度影响较大。随着原料钼粉粒度的增大,浆料进料速度增大,且随着原料钼粉粒度的增大,进料速度增加幅度逐渐减小,浆料沉积现象明显。

(2)在相同的工艺条件下,原料钼粉粒度对喷雾造粒粉料特性有明显影响。随着原料钼粉粒度的增大,造粒粉松装密度和流动性提高,但颗粒球形度逐渐变差。

(3)在本实验条件下,原料钼粉粒度为3.5 μm时,喷雾造粒效果较好,颗粒形貌近球形,松装密度为1.72 g/cm3,流动性为42 s/50 g 。

[1]赵改青,王晓波,刘维民.喷雾干燥技术在制备超微及纳米粉体中的应用及展望[J].材料导报,2006,20(6):56-59.

[2]程小苏,方海鑫,刘泽昊,等.喷雾干燥制备陶瓷微球过程的数值模拟[J].华南理工大学学报:自然科学版,2007,35 (2):107-111.

[3]李金有,葛志平,蔡 舒.粘结剂对喷雾造粒ZrO2(Y2O3)粉末特性的影响[J].陶瓷学报,2003,24(1):8-11.

[4]耿可明,张周明,王金相,等.Cr2O3料浆固含量对其喷雾造粒料性能的影响[J].耐火材料,2005,39(6):435-438.

[5]陆有军,吴澜尔,陈宇红.SiC 喷雾造粒粉的影响因素研究[J].中国粉体技术,2007,(5):5-6.

[6]朱宝京,韩 滨,高锡平,等.封接玻璃喷雾造粒粉粒径分布、颗粒形貌对粉体流动性的影响[J].玻璃与搪瓷,2012,40(1):1-8.

[7]E.Sánchez,A.Moreno,M.Vicent,et al.Preparation and spray drying of Al2O3-TiO2nanoparticle suspensions to obtain nanostructured coatings by APS[J].Surface and Coatings Technology,2010,(205):987-992.

[8]翟长生,王 俊,李 飞,等.影响喷雾造粒Al2O3/nano-TiO2复合陶瓷粉体流动特性的流变学因素研究[J].材料科学与工程学报,2004,22(3):318-322.

[9]Z Jingxian,M Iwasa,J Dongliang .Dispersion of SiC in aqueous media with Al2O3and Y2O3as sintering additives.Journal of the American Ceramic Society,2005,88(4):1013-1016.

[10]沈 钟,王果庭.胶体表面化学[M].北京:化学工业出版社,2002.

[11]王 浚,高 濂.高固含量Y-ZTP 悬浮液的流变学特性[J].无机材料学报,1999,14 (4):651-655.