基于有限元法的成形磨齿机立柱模态研究及改进

2014-03-09孙国栋李欢赵大兴彭玲

孙国栋,李欢,赵大兴,彭玲

(1.湖北工业大学机械工程学院,湖北武汉 430068; 2.宜昌长机科技有限责任公司,湖北宜昌 443003)

基于有限元法的成形磨齿机立柱模态研究及改进

孙国栋1,李欢1,赵大兴1,彭玲2

(1.湖北工业大学机械工程学院,湖北武汉 430068; 2.宜昌长机科技有限责任公司,湖北宜昌 443003)

以YK7380成形磨齿机立柱为研究对象,提出通过添加配重来改变立柱低阶模态特性的方法。对比立柱配重前后的模态特性,发现立柱配重后其固有频率和综合变形均有所下降,振型也发生了变化,特别是第4阶模态振型发生了转移。研究结果表明:对立柱添加配重的改进措施是有效,这种改进方法为立柱低阶模态的研究提供了方向。

磨齿机;立柱;模态分析;配重;有限元

伴随着科学技术与经济的快速发展,齿轮加工业对齿轮加工机床的性能要求不断提高,向着高速、高精度、高效率的方向飞速发展,对机床的设计生产提出了更高要求[1]。成形磨齿机主要由床身、立柱、旋转工作台、刀架以及尾架等机械部件组成,而在高速磨削过程中,齿轮的加工精度主要取决于它们的动力学性能,因此,有必要进行相关的动力学研究,以提高和改进磨齿机的工作性能[2]。

针对立柱的模态特性,国内学者做了很多相关的研究。如贺银芝等对机床小立柱模型进行了动态性能分析,将有限元建模误差有效地控制在1.7%以内[3];杨明亚等也建立了立柱的有限元模型,分析了其固有频率与振动模态,为机床立柱的整体设计提供了依据[4];牛涛等人对立柱进行静态和动态分析,得到立柱的静动力学特性,分析了不同的筋板形式对立柱静态性能的影响[5];朱林波等通过对立柱结构频率的灵敏度分析完成了立柱结构的优化设计[6]。他们在立柱的设计阶段通过有限元等方法对立柱进行了优化设计与改进等,主要集中在改变立柱结构及相关筋板参数等方面。对于结构已经成型的立柱,国内学者进行的研究还较少。文中则是在不改变立柱结构及各种筋板参数的情况下,通过对立柱进行配重来研究立柱的模态特性。

1 立柱的有限元模型建立

YK7380成形磨齿机立柱作为其重要的支承部件之一,在Y方向上,要固定丝杠和导轨,承受了溜板、刀架、电机等各零部件的重力及工作载荷,在X方向上,通过滑靴沿着床身上的导轨运动。机床立柱的工作要求比较高,在X方向和Y方向上要保证水平度和垂直度,而整体铸造的立柱结构通常难以满足安装上的精度要求,在安装过程中需要不断地调试和加工,且大吨位的立柱结构加工也比较复杂,故将立柱设计为组合式,分为上立柱和中床身两部分,二者通过螺栓连接。如图1所示,这样安装调试和再加工就比较容易,很好地保证了安装精度。

文中立柱的结构比较复杂,在有限元软件中直接建模将很困难,因此采用功能强大的 Solidworks三维软件建立了立柱模型,然后通过CAD软件和ANSYS有限元软件通用的接口将CAD模型载入到ANSYS软件中建立有限元模型。在进行有限元计算时,应尽量让模型结构简单以保证有限元网格的划分质量和计算效率,但同时也要尽量保证模型结构的完整性,这样才能保证计算精度和准确性。文中根据立柱的结构特点,对其物理模型进行了适当的简化,压缩和删除了那些对有限元计算结果影响不大但影响计算效率的特征 (螺纹、圆角、倒角等),得到了简单但又完整的立柱有限元模型。

图1 立柱的三维模型

立柱通常是铸造成型的,所以选用的立柱材料为HT300,其弹性模量为 120 GPa,质量密度为 7.0 g/cm3,泊松比为0.3。文中组合式立柱由两部分组成,不考虑二者间的接触阻尼和弹性等问题,在ANSYS软件中将二者设置为Bonded固定连接方式。

2 立柱的模态分析

成形磨齿机为了获得高的加工精度通常采用高速磨削来实现,每冲程磨削量一般较小,所承受的磨削载荷也比较小,因此,成形磨齿机的动态性能就成为影响其工作性能和产品加工质量的主要因素[7]。立柱是磨齿机的一个重要支撑部件,其上承载着导轨、滑鞍、溜板以及刀架等移动部件,因此,立柱的动态性能将直接影响着齿轮的加工质量。

模态分析可以确定一个结构的固有频率和振型,固有频率和振型是承受动态载荷结构设计中的重要参数[8]。根据模态分析结果,可以了解结构对于不同类型动力载荷的响应情况,使结构避免共振或者使结构按照特定的频率进行振动[9]。为此,有必要对磨齿机的立柱进行模态分析。

根据建立的立柱有限元模型,在ANSYS中采用自由网格划分方式划分立柱网格,产生节点数128 559个,单元数70 753个,网格划分精度较高。在进行模态分析时,结构的不同固定方式将产生不同的模态结果,此时将立柱下底面与滑靴接触面定义为固定约束面。对立柱进行模态分析,得出其前6阶模态情况,其中前4阶模态结果如图2—5所示。

图2 第1阶振型

图3 第2阶振型

图4 第3阶振型

图5 第4阶振型

通过对立柱进行模态分析可知其综合变形、固有频率和振型,结果如表1所示。

表1 立柱的模态分析结果

3 立柱的配重分析

3.1 配重块的设定

立柱承受的载荷主要来自于刀架,而刀架通过导轨丝杆等连接在立柱上,且刀架质量较大,故立柱将受到一个偏重心的载荷。文中在研究立柱模态情况下,综合考虑立柱的受力情况来选取配重块。为了改善立柱的模态和受力情况,在刀架的对称侧添加一固定配重块。

图6 第1阶振型

为了研究的方便,选取实心长方体配重块。立柱的宽度为800 mm,故初步取配重块的尺寸为200 mm×200 mm×700 mm,材料为HT300,密度为7.0 g/cm3,计算得其质量为m=196 kg。将配重块固定在距离立柱顶端400 mm处,在立柱的宽度方向上左右对称。

3.2 配重后立柱的模特分析

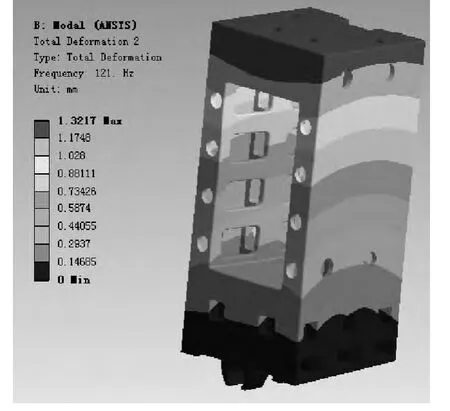

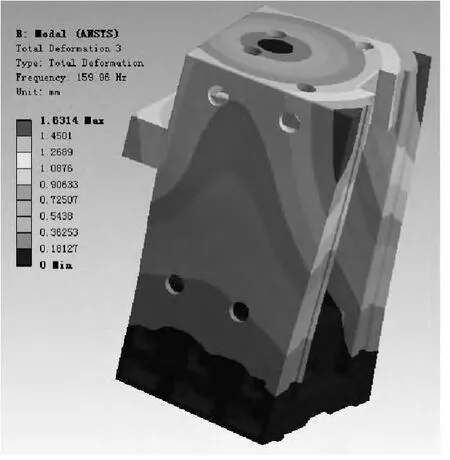

在磨齿机磨削过程中,磨齿机立柱在动载荷环境下工作,应该最大限度地避免其固有频率和外界激励频率产生耦合[10]。减小这种耦合不仅可以提高立柱的结构刚度和可靠性,同时还能够将立柱的结构负荷降到最小,以延长立柱的使用寿命,从而提高磨齿机的整体性能。文中在立柱上固定了一配重块,希望籍此来改善立柱的固有频率和振型。对配重后的立柱模型也采用自由网格划分方式划分网格,划分后有节点数124 268个,单元数68 100个,网格划分质量较好。约束与配重前相同。对立柱做模态计算,得到立柱的模态情况,如图6—9所示。

图7 第2阶振型

图9 第4阶振型

图8 第3阶振型

通过对立柱进行模态分析可知其综合变形、固有频率和振型,结果如表2所示。

表2 配重立柱的模态分析结果

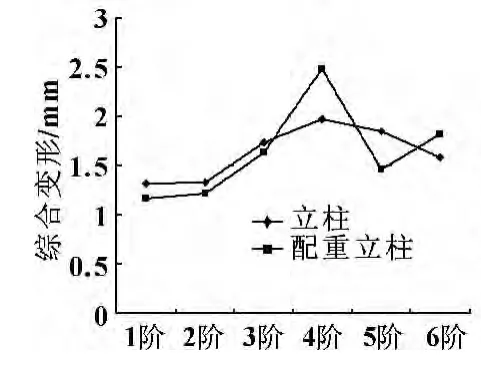

3.3 对比分析

通过上述对立柱配重前后的模态分析,得到了它们的固有频率、振型以及综合变形,配重前后二者的对比结果如图10和图11所示。

图10 配重前后综合变形比较

图11 配重前后固有频率比较

比较立柱配重前后综合变形可知:配重后立柱的前3阶最大变形量均有一定幅度的下降,其降低幅度分别为12%、8%和5.7%,降幅均较大;在第4阶时立柱的综合变形激增,较配重前大。分析立柱配重前后的振型图可知:它们的振型情况发生了较大变化,配重前立柱的振型为侧壁的呼吸振动,而配重后立柱振型表现为配重块的左右振动。此时,立柱将自身的振动转移到了配重块上,观察图9可以发现立柱自身的综合变量为1.103 1 mm,较图5立柱变形量1.966 2 mm要小,且综合变形量降低幅度为48.6%。在第5阶模态时,立柱配重后其综合变形量也有较大幅度的降低,立柱的第6阶模态同第4阶模态一样,振型发生了变化,导致配重后变形量增大。

图11反映了立柱配重前后其固有频率的变化情况,对比发现立柱配重后的前3阶固有频率均有所下降,而第4阶和第5阶有所上升,第6阶又有所降低。由于机床上激振源的激振频率通常较低,在研究机床振动时通常只需要考虑其低阶固有频率。而磨齿机磨削工作时,最大的激振源为电主轴,其最大转速为4 000 r/min,它产生的激振频率约为66.7 Hz,故配重前后立柱的低阶固有频率均不会和磨削电主轴的激振产生共振。

4 结论

为了研究和改进成形磨齿机立柱的模态特性,首先对立柱进行了模态分析,得到了改进前立柱的前6阶固有频率、振型以及综合变形情况;然后,提出在立柱上添加一固定配重块的方法来改进立柱的模态情况,并对改进后的立柱也做了模态分析。通过对比立柱改进前后的模态情况发现:添加配重块后立柱的前3阶振动频率和综合变形均有所下降,同时振型也发生了改变;而第4阶模态的最大变形及固有频率均有所上升,且振型发生了转移。文中的研究结果表明:添加配重块是对立柱模态性能改进的一个有效措施,通过立柱配重可以减小立柱综合变形量和固有频率,同时也可以通过立柱配重来转移立柱的最大振动位置。文中的研究为改进立柱低阶模态特性和磨齿机磨削精度提供了理论依据和研究方向。

但是,在文中的研究中,配重块材料、尺寸以及安装位置等只是凭借经验选取,因此,在配重块的选取上还可以进行更深入的探讨和研究。

【1】李伯民.现代磨削技术[M].北京:机械工业出版社,2003.

【2】高东强,毛志云,张功学,等.基于ANSYS Workbench的DVG850工作台拓扑优化[J].机械设计与制造,2011,2:62-63.

【3】贺银芝,陈卫福,范银龙,等.机床小立柱模型动态性能分析[J].北京工业大学学报,2001,27(4):437-440.

【4】杨明亚,杨涛,汤本金,等.机床立柱动态特性的分析[J].机械制造与研究,2007,36(1):29-31.

【5】牛涛,任小中,王素粉.基于ANSYS的磨齿机立柱的静动态研究[J].机床与液压,2009,37(4):174-176.

【6】朱林波,樊利军,杨奇俊,等.基于ANSYS的磨齿机立柱结构优化[J].机床与液压,2011,39(13):91-95.

【7】徐燕申.机械动态设计[M].北京:机械工业出版社,1992.

【8】张洪信,管殿柱.有限元基础理论与ANSYS11.0应用[M].北京:机械工业出版社,2009.

【9】DAI Fuming,ZHAO Honglin,GAO Jizhong,et al.Study on the Dynamic Modeling of a Machining Center[C]//Proceedings of 11th CIRP Conference,Tianjin,1991:795-802.

【10】丛明,房波,周资亮.车-车拉数控机床拖板有限元分析及优化设计[J].中国机械工程,2008,19(2):208-213.

Study on Modal Analysis and Improvement of Column in Forming Gear Grinding Machine Based on Finite Element Method

SUN Guodong1,LI Huan1,ZHAO Daxing1,PENG Ling2

(1.Hubei University of Technology,Wuhan Hubei 430068,China; 2.Yichang Changji Machine Technology Co.,Ltd.,Yichang Hubei 443003,China)

Taking the column of YK7380 forming grinding machine as the research object,the method of improving the low order modal characteristics of the column by adding weight was presented.Comparing the modal characteristics of column before and after equiping the counterweight,it is found that after equiping the counterweight,the natural frequency and comprehensive deformation of the column are declined,vibration mode is also changed,and especially for the fourth order modal,the vibration modal is shifted.The research result shows that the improvement measure by adding counterweight is effective,and this method provides a direction for the low order modal research in column.

Gear grinding machine;Column;Modal analysis;Counterweight;Finite element method

TH161+.6

A

1001-3881(2014)8-012-4

10.3969/j.issn.1001-3881.2014.08.005

2013-03-27

湖北省自然科学基金 (2010CDB03102);武汉市青年科技晨光计划 (201150431128);湖北省教育厅科学研究计划资助项目(Q20121408)

孙国栋 (1981—),男,博士,副教授,主要研究数字化设计与制造、产品质量视觉检测等。E-mail:sgdeagle @163.com。