高频焊管超声探伤曲面探头K值与入射点位置的测定

2014-03-09余国民

余国民 , 李 黎 , 杨 钊

(1.中国石油集团石油管工程技术研究院,西安710077;2.北京隆盛泰科石油管科技有限公司,北京100101)

0 前言

HFW焊管外径通常在159~610 mm,管径较小,焊缝超声探伤通常采用的是曲面探头。早前没有专门厂家制作曲面探头时,使用者通常将探头采用砂布人工修磨成与被测钢管外径近似的曲面,以增加耦合面。现在国内已经有许多探头商家可根据用户提供的规格型号制作出专门的曲面探头,无需人工修磨。而且探头商家供货时直接给出了曲面探头的各个参数,如材质、频率、K值和入射点位置(前沿长度)等,使用者可以方便使用。但是,据笔者了解,很少有使用者重新测定校准所购买探头的K值和入射点位置等参数。如果商家给出的K值、入射点误差较大,则在实际探伤中测定缺陷的位置、仪器定标调节就可能造成比较大的偏差,直接影响探伤效率和结果。本研究为焊管制造企业介绍了两种可以自己测量曲面探头K值和入射点位置的方法,以期解决高频焊管超声探伤对缺陷的定位问题,提高高频焊管超声探伤的缺陷检出效率。

1 V形槽试块测定法

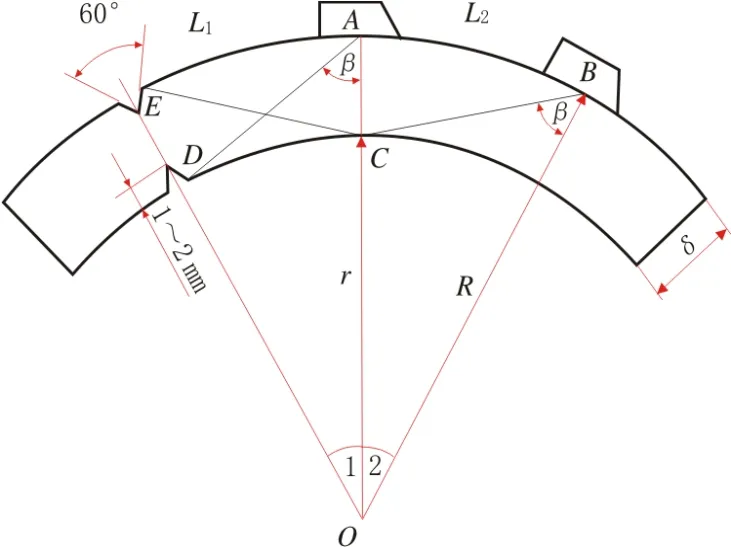

在被检钢管上截取一小段,制作对比试块,在试块某处同一直径的内外壁上各加工一个60°的V形槽,槽深1~2 mm,如图l所示。该对比试块的宽度应满足

式中:b-试块宽度;

λ-横波波长;

S-声程;

De-声源有效直径。

图1 灾形槽试块示意图

在图1所示的对比试块上移动探头,一次波找到内V形槽最高波,二次波找到外V形槽最高波,可测得内外壁V形槽最大回波高度时的简化弧长L1与L2, 按式(2)和式(3)求得探头的K值和入射点位置(几何证明过程略)。

式中:K-实测斜探头K值;

β-实测斜探头在钢管中的折射角;

R-钢管外半径;

r-钢管内半径;

L1-一次波探头前端至内壁的弧长;

L2-二次波探头前端至外壁的弧长;

L-探头的(入射点)前沿长度。

表1为供应商购买的某批曲面探头与V形槽试块的比较值,共试验了6个曲面探头。从试验数据可以看出,采用V形槽试块测量曲面探头K值和入射点位置方法可行。

表1 曲面探头与灾形槽试块对比数据

2 双弧单孔测定法

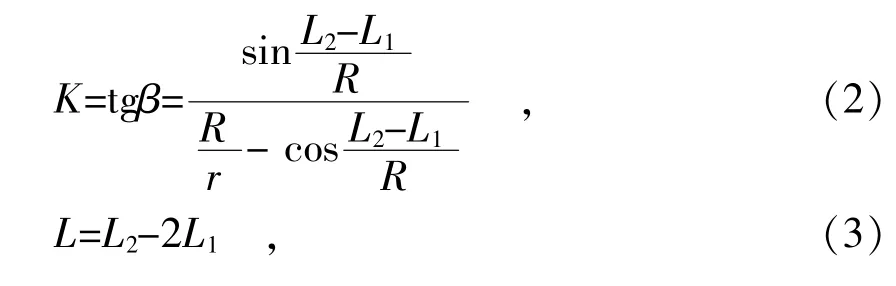

根据被检钢管的情况,设计了双弧单孔校准试块,如图2所示。

图2 双弧单孔测定法示意图

图2中试块圆弧半径R2与被检钢管半径相同,圆弧半径R1与被检钢管半径近似,φ为一横通孔(φ2 mm×20 mm),距测试面距离为澡。

2.1 入射点位置测定

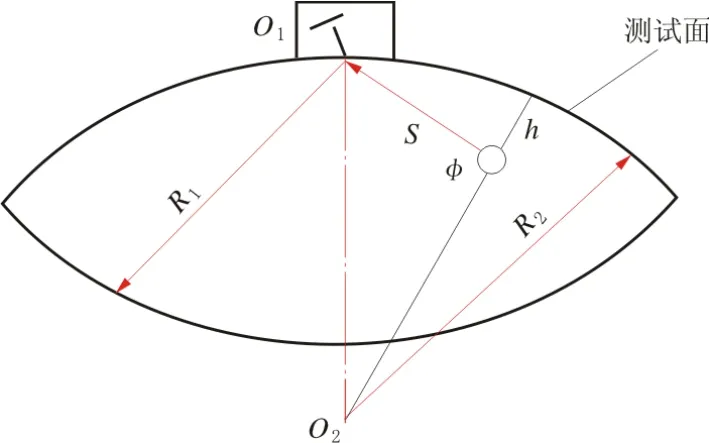

入射点位置的测定如图3所示,探头置于探测面上朝向无横孔的方向探测,找到R1所在圆弧面上的最大回波幅值时,圆心刻线(图3法线与R2弧交点刻度线,R1弧的圆心)即对准入射点,由此得到探头前沿值。

图3 入射点位置测定示意图

2.2 运值(折射角β)的测定

在上述探测中,仪器的时基线按声程确定,调整仪器的延时使R1圆弧面的回波信号调整到R1处,即完成了仪器扫描基线校准。

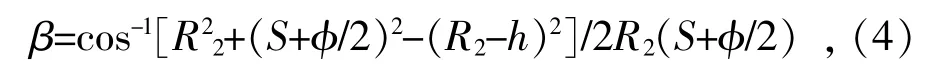

扫描基线调整完毕后,将探头调转方向探测φ2 mm横孔,找到孔的最大回波幅值后读出其声程S,求出折射角,即

式中:R2-被测钢管半径;

S-孔的回波声程 (仪器读出);

h-孔距表面的距离。

3 应用效果

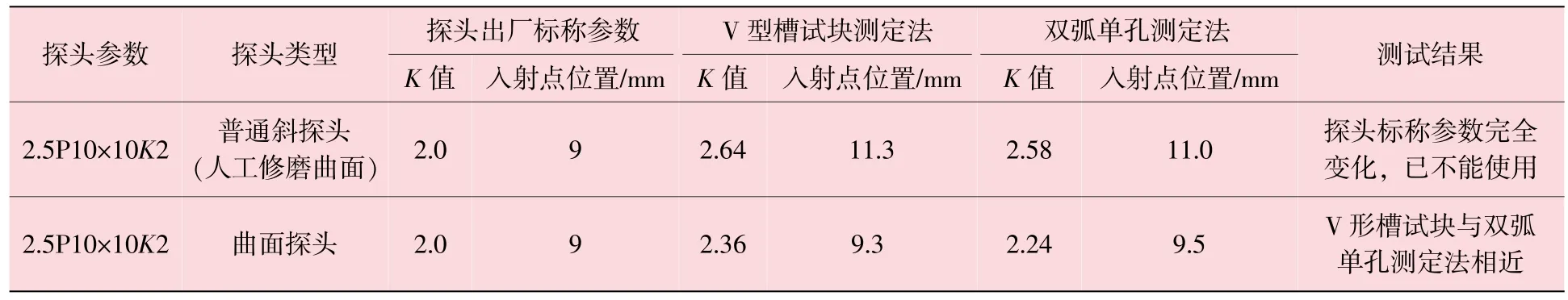

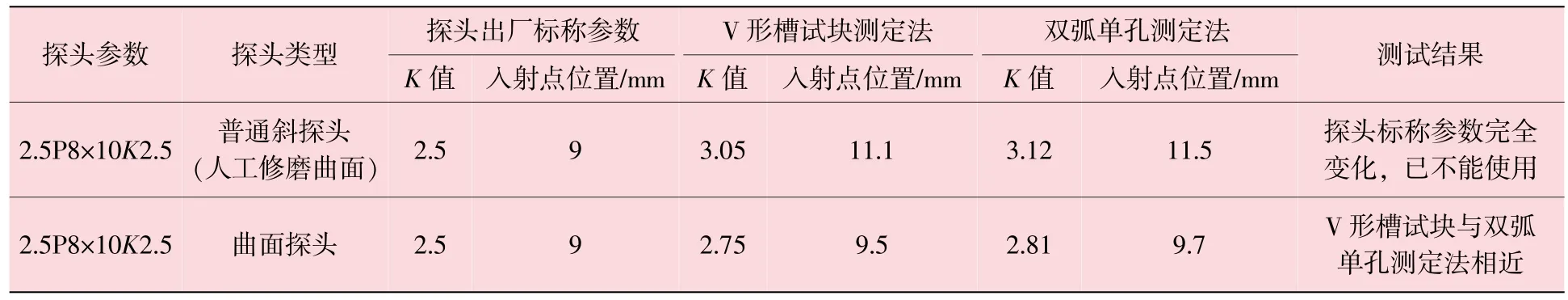

笔者就常规斜探头人工修磨法与V形槽试块测定法、双弧单孔测定法实际应用效果进行了对比,采用同一厂家的2.5P10×10K2普通斜探头和同规格2.5P10×10K2曲面斜探头测试φ406.4 mm×12.7 mm-L415M规格HFW钢管制作的试块;2.5P8×10K2.5普通斜探头和同规格2.5P8×10K2.5曲面斜探头测试φ355.6 mm×8 mm-L360M规格HFW钢管制作的试块。对普通斜探头人工修磨成近似钢管曲面接触面,对修磨后的普通斜探头和曲面探头用V形槽试块法、双弧单孔法测定其实际K值和入射点距离。由于制管厂没有V形槽和双弧单孔试块加工制作条件,该两种规格试块由超声试块制作厂家提供,采用武汉中科HS610e型数字超声波探伤仪测试,结果见表2和表3。

表2 2.5P10伊10K2探头K值和入射点位置测定结果

表3 2.5P8伊10K2.5探头K值和入射点位置测定结果

实际探头参数的测试结果表明,人工修磨曲面的探头参数已经明显改变,已不能应用。为验证其校验结果,仍然用此探头的标称参数进行仪器声程1∶1时基线调节,发现仪器上的横波速度已达到3 857 m/s(常温下横波波速为3 230 m/s),显然误差较大,影响了缺陷检出率和可靠性。

采用表2和表3测试的参数进行仪器时基线1∶1声程调节,用该两种试块调节时很容易找到人工缺陷位置。调节完毕后,通过实际测量试块上的人工缺陷距离和探伤仪器显示的距离,两者非常接近 (≤1 mm),说明了采用V形槽试块测定法和双弧单孔测定法测量探头K值和入射点位置的可靠性和缺陷检出率较高。

4 结论

(1)采用V形槽试块测定法和双弧单孔测定法可以测量出曲面探头K值和入射点位置。

(2)V形槽试块焊管厂家可自行加工,使用比较方便;而双弧单孔试块需要试块厂家专门定做,但是定做试块的尺寸比较精确。

(3)无论用哪种方法测定曲面探头的K值和入射点,都需要操作者有足够的耐心和细心。因为试块加工尺寸要求精度高,超声探伤仪器调节时要求定标误差越小越好,否则影响测量结果。

[1]胡天明,李家鳌,潘荣宝,等.超声波探伤(Ⅱ、Ⅲ级教材试用本)[M].2版.武汉:中国锅炉压力容器安全杂志社,1995:40,119,173-181,245-246.

[2]彭双应.高压无缝钢管接触法探伤弧面探头的磨制及参数测定[J].石油工程建设,1994(06):46-48.

[3]余国民,王长安,杨专钊,等.高频焊管焊缝超声波探伤探头参数的选择[J].焊管,2010(09):50-52.

[4]王艳颖,周晓军,车焕淼,等.超声检测中的路径受控仿形测量和曲面重构技术[J].中国机械工程,2003,14(06):490-494.

[5]吴思源.曲面工件超声自动检测中若干关键技术研究[D].杭州:浙江大学,2006.

[6]吴思源,周晓军,江健,等.超声检测中曲面重构和路径规划方法研究[J].浙江大学学报:工学版,2006,40(05):763-767.

[7]夏纪真.高频焊管的超声波探头的选择[J].无损探伤,1998(03):45-48.

[8]中国机械工程学会焊接学会与电阻焊(Ⅲ)专业委员会.电阻焊理论与实践[M].北京:机械工业出版社,1992:291-293.

[9]ABDEL-MALEK K,OTHMAN S.Multiple Sweeping Using the Denavit-hartenberg Representation Method[J].Computer Aided Design,1999,31(09):567-583.

[10]HAASE W,MAURER A.Latest Developments on Industrial Ultrasonic Testing o f Air craft Compo nents[C]//Proceedings of the World Conference on Non-Dest ructive Testing.Montreal,Canada:[s.n.],2004:225-236.