双壳油船底部破舱水下原油泄漏过程三维数值模拟

2014-03-07卢金树刘枫琛朱哲野

卢金树,刘枫琛,朱哲野

(浙江海洋学院海运学院,浙江 舟山316022)

近年来,溢油事故引起了社会各界的广泛关注.关于破舱油船水下油品泄漏问题,国内外学者进行了大量的相关研究,但对于破舱油船水下油品泄漏进行三维数值模拟以及阶段分析的研究相对较少.文献[1]中应用流体动力学原理对零航速的油船实现二维建模,研究了双壳油船油-水流动的水动力特性;文献[2-3]基于动力学模型,建立二维海底沉船溢油模型,模拟了海底溢油漂移扩散变化的全过程;文献[4]中基于动力学模型,模拟了二维模型油舱的最终泄漏情况;文献[5]中利用PNU-MPS方法(改良运动的粒子模拟方法)针对二维破舱油品泄漏的现象进行了数值预测;文献[6-8]中应用伯努利方程提出了一种理论模型,并研究了不同船体结构的泄漏效应;文献[9-10]中首次针对单壳油船采用多相流理论实现三维建模,并考虑了粘性与湍流的影响.为进一步研究破舱油船水下油品泄漏过程问题,文中将通过数值模拟的方法建立双壳油船三维模型,实时监测舱内油水运动特征变化并对整个泄漏过程进行阶段划分及机理分析,研究双壳油船底部破舱油品泄漏的动态过程,并通过模拟结果与实验结果的比较,以验证该模型的可行性与准确性.

1 模型建立

1.1 数学模型

根据流体动力学原理,对于文中流体流动问题,其连续性方程微分形式为:

常密度常粘性流体动量守恒方程表达为:

式中:u,v,w分别表示x,y,z3 个方向上的速度分量;F为单位质量流体上的质量力;p为压强;ρ为流体密度;μ为动力学粘性系数;ν为流体的速度[11].

根据VOF模型基本原理,通过模型网格单元中流体与网格体积比函数来确定互不相容液相的自由面,从而可追踪不同流体的变化情况.文中油品泄漏过程为非定常、多相流动,油、水两相互不相容,自由表面的处理采用VOF法,它是通过流体体积函数F=(x,y,z,t)来实现的.若单元体被流体占满,F值为1;单元体为空单元时F值为0;F值在0与1之间为含有自由表面的单元体.F满足输运方程[12]:

1.2 几何模型

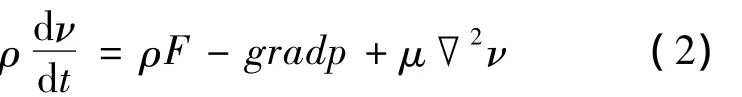

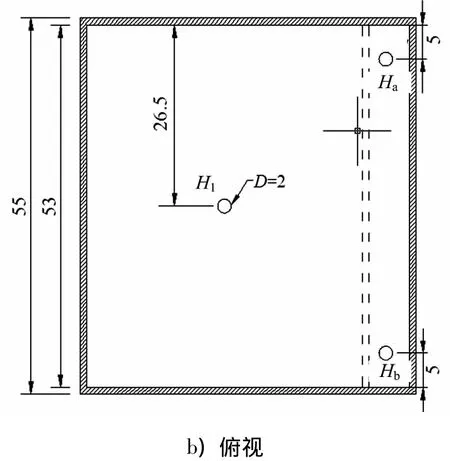

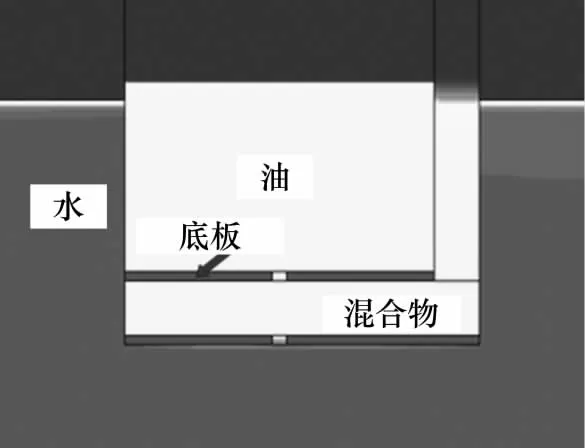

文中物理原型选取典型的VLCC油舱结构,模型缩尺比为1/40,并对模型双壳内部结构进行简化[13-14],结构示意如图 1.

图1 实验模型示意 (单位:厘米)Fig.1 Schematic diagram of model(unit:cm)

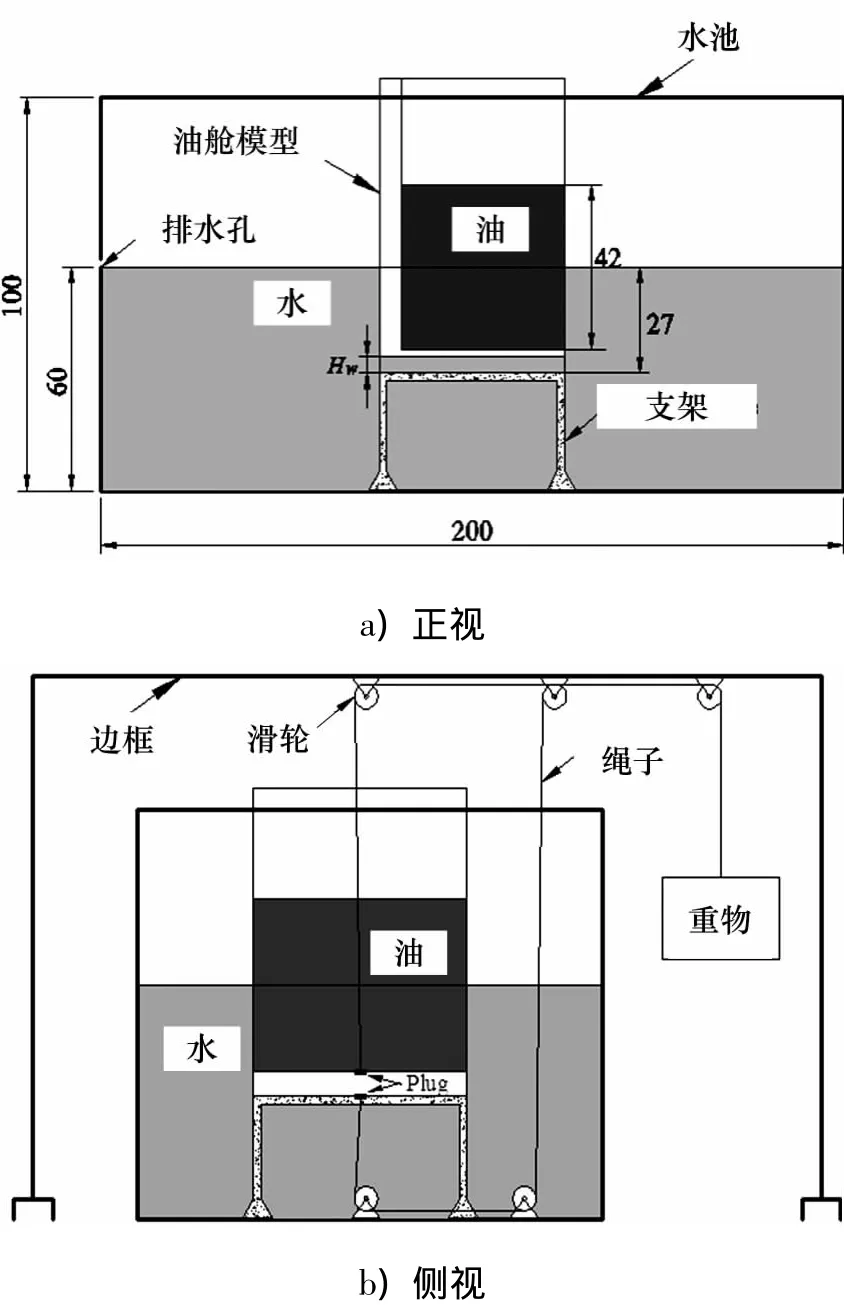

双层底的高度为60mm,双壳的宽度为60mm,双壳体油舱的长度为500 mm,宽度为550 m,高度为750mm;其中油舱内初始的油位为420mm,油舱内外底板同轴心圆形破孔代表实际油舱底部破损,其直径H1均为20 mm,油舱模型由透明玻璃钢材料制成,其厚度为10 mm.实验过程中水池的长度为2 m,高度为1 m,宽度为1.2 m;油舱在水池中的吃水深度为0.27m,油舱模型通过支架固定于水池中;为保证实验过程中油舱吃水恒定,水池两侧均开有排水孔,如图2所示.

图2 水池模型示意 (单位:cm)Fig.2 Sketch of the basin model(unit:cm)

1.3 数值模型

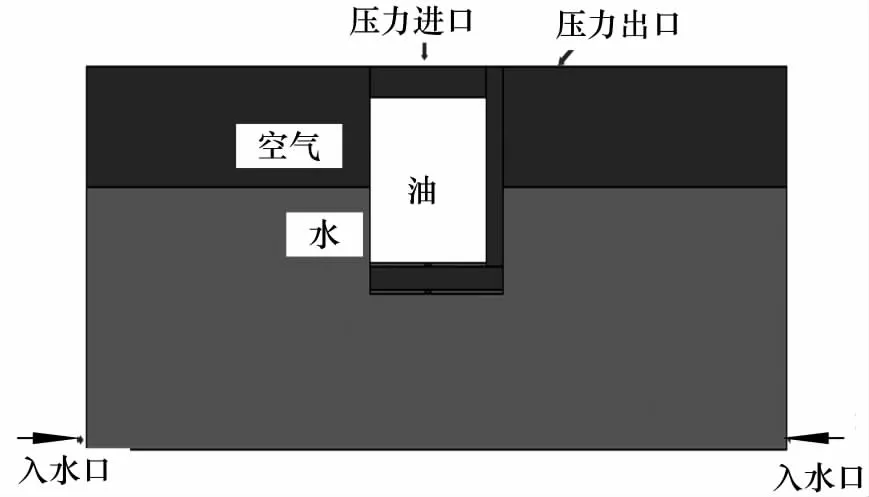

建立所需几何模型和外流场区域.通过ICEM软件,对整个计算域采用六面体全结构化网格进行空间离散[15],并对双层底内部局部网格进行加密;油舱上部区域作为压力进口,双壳开口及水池上方开口作为压力出口,并在水池两侧设置入水口,水流速度为0.0001 m/s,以保证模型舱吃水恒定(图3).文中选取大涡数值模型,求解器为基于压力求解器,亚格子尺度模型选取Wale,时间步长选取自适应格式,每步各变量残差减小到0.0001;模型选取油品密度为915 kg/m3,粘度为3.2×10-5m2/s;水的密度为998.5 kg/m3,粘度为1.0×10-6m2/s;空气密度为1.225 kg/m3.

图3 边界条件Fig.3 Boundary condition

2 模拟结果分析及验证

2.1 模拟结果分析

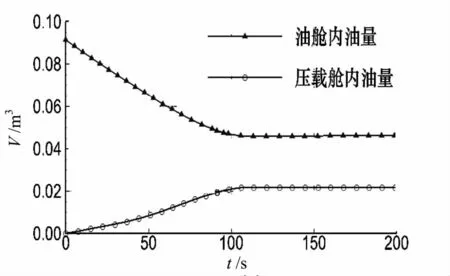

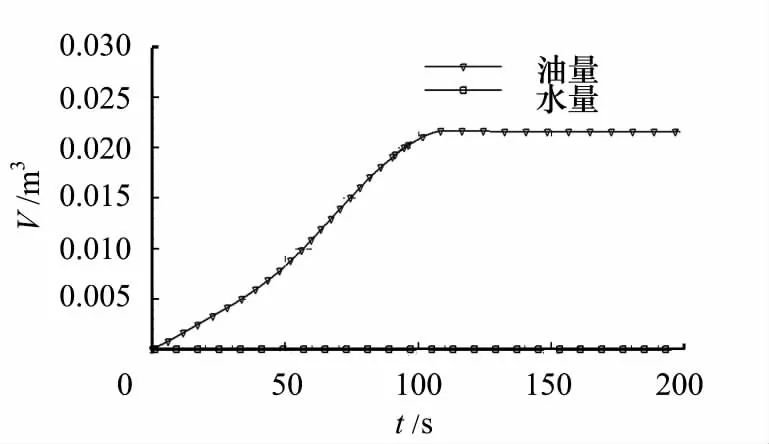

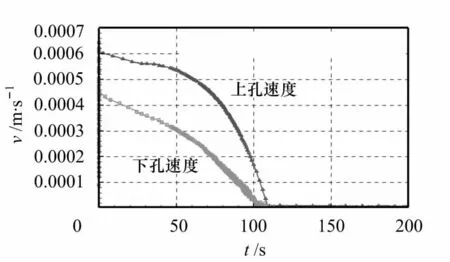

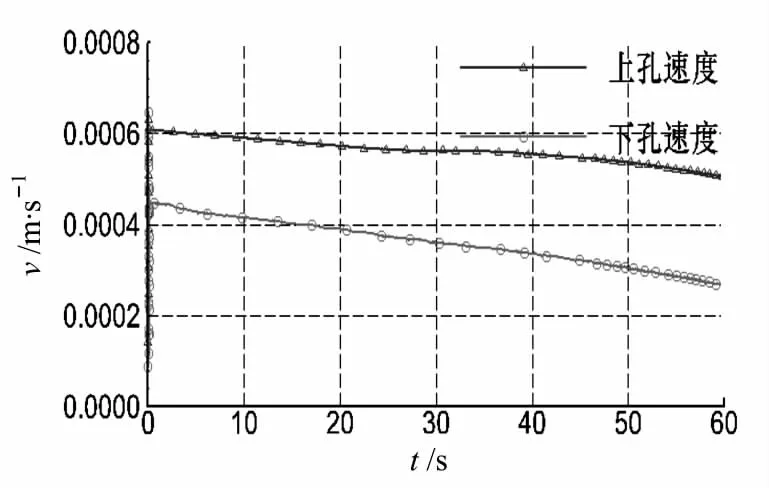

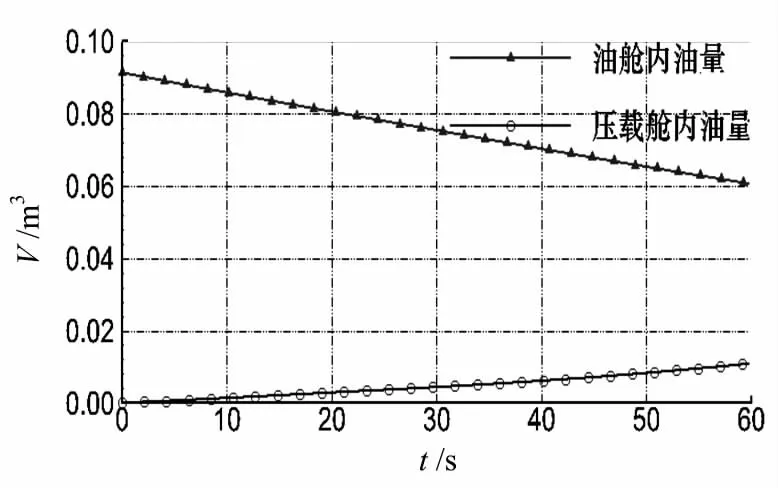

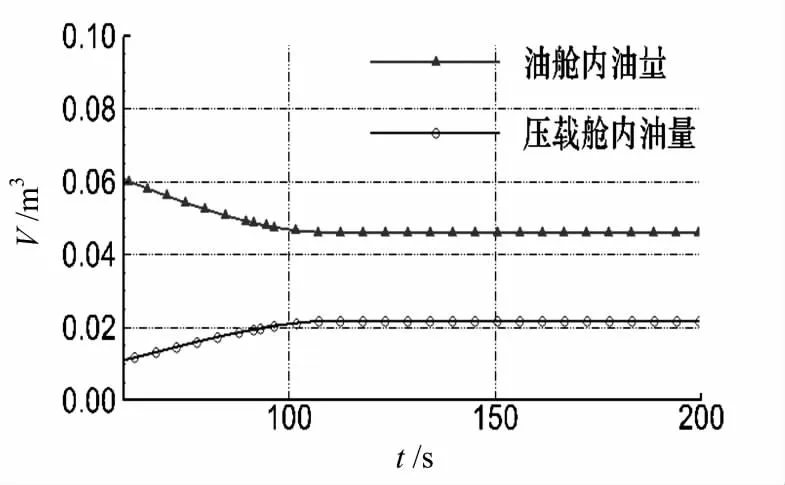

通过数值模拟得到整个泄漏过程中油舱内剩余油量V、双壳体内油量V及水量v等动态特性变化曲线如下(图4~6).

图4 油舱及压载舱内油量Fig.4 Volumes of the oil in cargo tank and ballast tank

图5 双壳内油量及水量Fig.5 Volumes of oil and water in the double hull space

图6 速度随时间变化曲线Fig.6 Velocity versus time

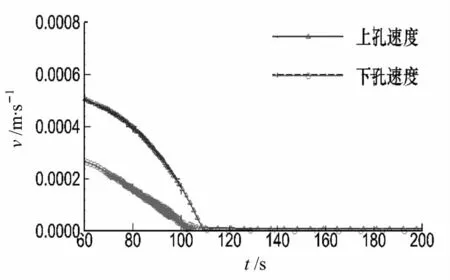

泄漏初始油品与海水在压力差的作用下同时进入双壳空间,来自油舱的油品受重力作用的影响,油品泄漏速度进一步增加;而来自外部的水在压力差的作用下进入双壳空间的同时受到重力的作用,速度减小.通过油舱底部破孔向外泄漏的油品具有较大的速度,阻止了外部水进入双壳空间.随着泄漏的进行,双壳空间几乎被油、水充满,油舱内油品液位不断下降(图7,8);油水内外压力差的存在使得油品通过油舱底部继续泄漏到外部水域,油舱内剩余油量随着泄漏过程的进行而减少,致使内外油水压力差值逐渐降低趋向于零,剩余油量及泄漏速度不再发生剧烈变化.最终油舱内外压力达到平衡,整个泄漏过程也基本结束(图6,9).

图7 0.4 s时的油水气三相的密度分布Fig.7 Density distribution of the oil-water-air phase(T=0.4 s)

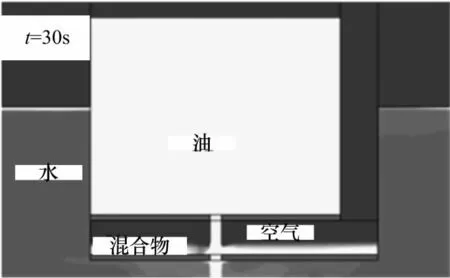

图8 60 s时油水气三相的密度分布Fig.8 Density distribution of the oil-water-air phase(T=60 s)

图9 200 s时油水气三相的密度分布Fig.9 Density distribution of the oil-water-air phase(T=200 s)

2.2 结果验证

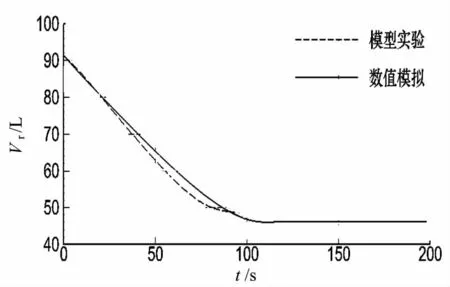

通过模型实验得到油舱内剩余油品高度[16,17],并对油舱内剩余油品体积进行计算.数值模拟结果与实验结果的比较如图10所示.

通过双壳油船模型舱泄漏过程数值模拟最终结果与实验中双壳体油船油舱泄漏的实验结果比较发现,文中模拟结果定性上符合实际,三维数值模拟方法具有可行性,为研究双壳油船底部破损水下泄漏过程提供了初步可靠的数值模型;由于数值模型边界条件的理想化,油品泄漏到外部水域后在极短的时间内排出,然而实验过程中泄漏的油品在水池内部存在积聚,增加了模型舱的吃水,进而导致了数值模拟结果与实验结果的平衡差异.

图10 模拟结果与实验结果对比Fig.10 Comparison of simulation results with test data

3 泄漏阶段划分及分析

3.1 泄漏阶段划分

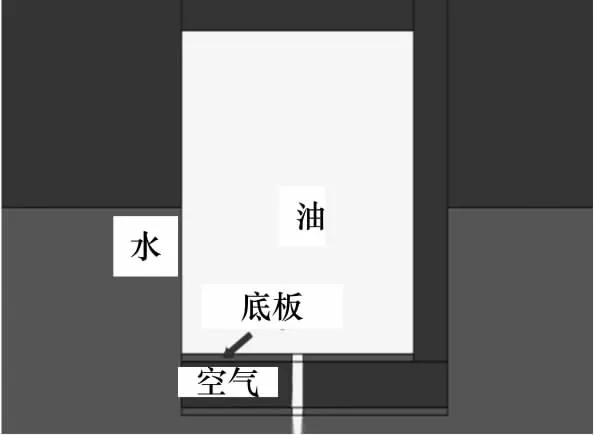

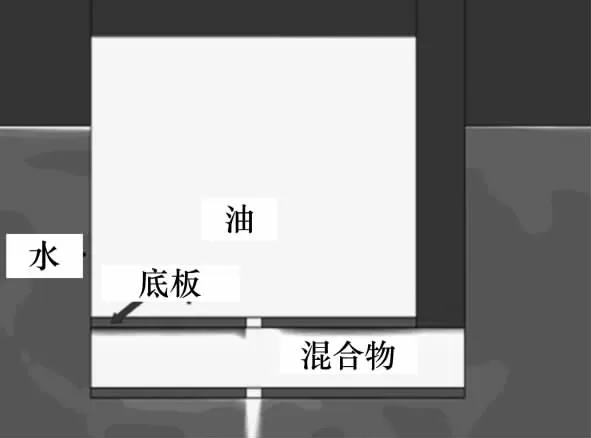

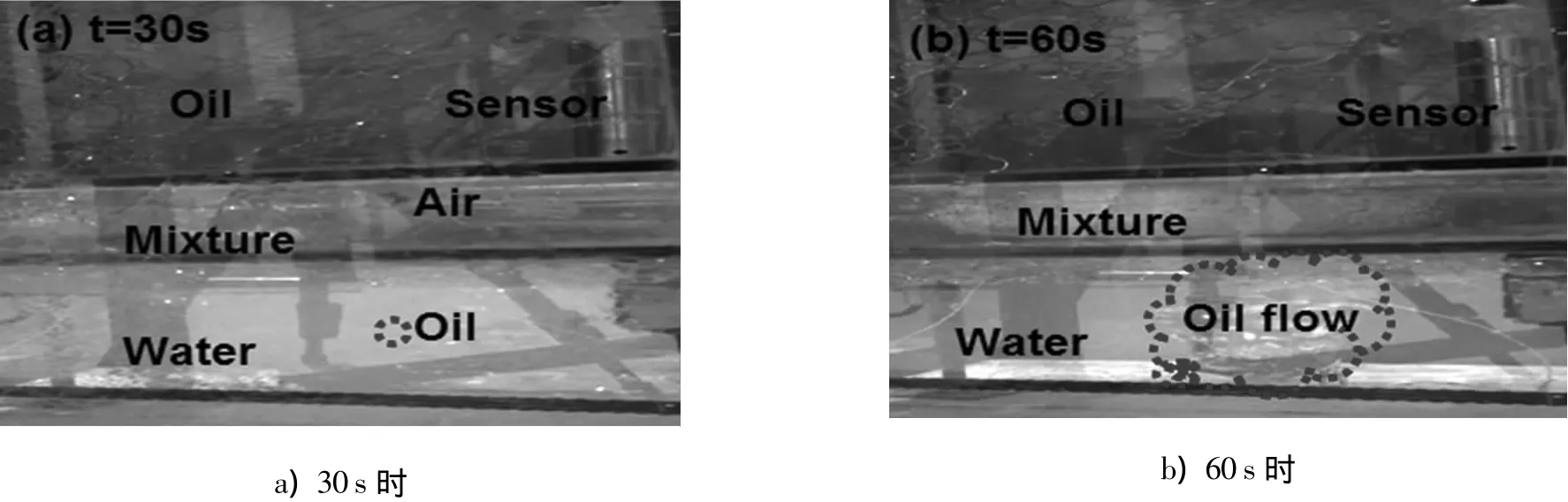

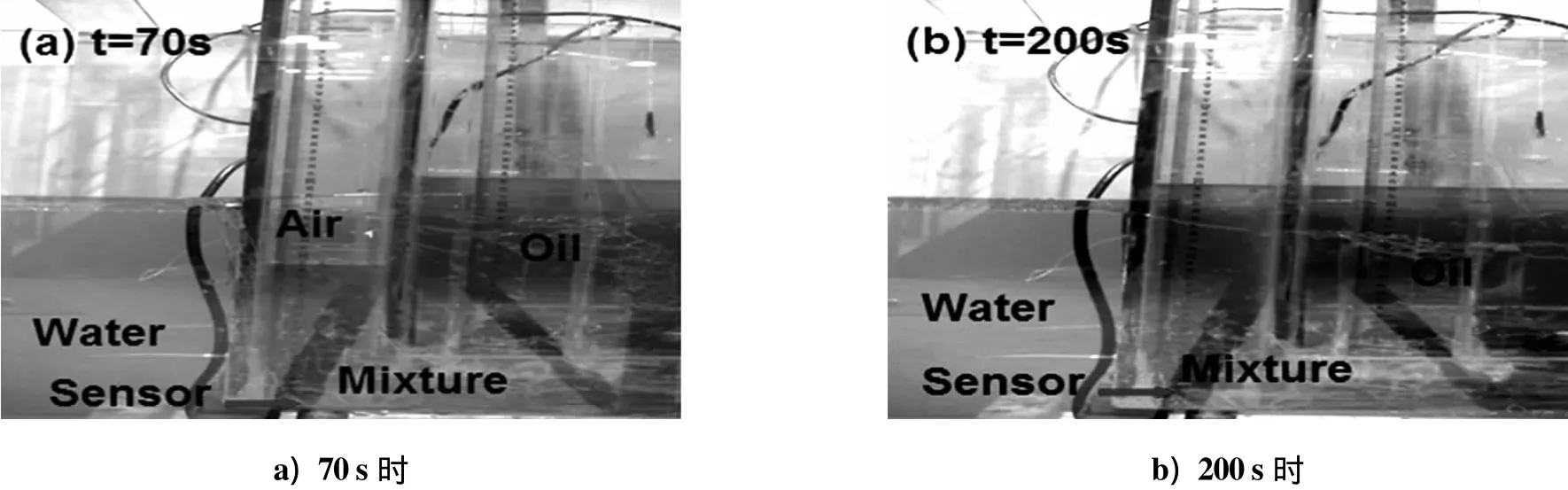

通过模型实验研究发现,在整个泄漏过程中存在两个明显的阶段:第1阶段油水混合物进入双层底空间直至双壳空间被充满(图11);第2阶段油水混合物进入双壳空间最终达到压力平衡(图12).

图11 油水混合物充满双层底空间Fig.11 Double bottom space filled with mixture of water and oil

图12 油水混合物进入双壳舷侧空间Fig.12 Mixture of water and oil flowing into double side hull space

3.2 分阶段泄漏机理分析

由于双壳结构的存在,导致油品泄漏过程中所受到的阻力不同,油水流动特性呈现出阶段性差异,因此对整个泄漏过程进行阶段泄漏机理分析如下:

3.2.1 阶段1

泄漏发生后,油舱内油品及水池内的水在压力差作用下具有较大的初始速度,并通过破孔冲入双壳空间;由于舱内油品产生的压力高于舱外水所产生的压力,具有较大速度的油品在进入双壳空间与冲入的水相遇后,一部分油品扩散到双壳空间,而另一部分油品由油舱底部破孔泄漏到外部水域并阻止了外部水进入双壳空间(图13).由于双壳空间的存在,此时双底空间未被油水混合物充满,油舱内油品一直处于自由泄漏阶段(图11,13).随着泄漏过程的进行,油舱内油品液位逐渐降低,导致上下破孔流体速度逐渐减小(图14),进而导致油舱内剩余油量逐渐减少,而双底空间内含有的油量不断增加(图15).虽然该阶段持续时间较短,但是在油水压力差作用下油品具有较大的泄漏速度,使得油舱内油品液位急剧下降,从而导致该阶段内油品大量泄漏,泄漏量占整个过程泄漏总量的较大比例,然而油品的泄漏阻挡了外部水进入双底空间,此时双底空间内含有极少量的水.该阶段结束后,油品的大量泄漏导致双底空间内充满油水混合物(图8,11b)).

图13 油水气三相的密度分布Fig.13 Density distribution of the oil-water-air phase

图14 速度随时间变化曲线Fig.14 Velocity versus time

图15 油舱及压载舱内油量Fig.15 Volumes of the oil in cargo tank and ballast tank

3.2.2 阶段2

第1阶段内油舱内油品的泄漏导致了双壳内外油水压力差的减小,但此时外界的水与油舱内油品仍存在较大的压力差,致使泄漏过程仍在进行,此时由于双底空间被油水混合物充满,油品泄漏过程中受到的阻力增大,来自油舱的油品泄漏速度降低(图16).与此同时,油舱内油品液位差高度与双壳空间混合物的液位高度差是影响油品泄漏的重要影响因素.

图16 速度随时间变化曲线Fig.16 Velocity versus time

双壳空间内油水混合物的不断增加(图17),导致油舱内油品与外部水域压力差趋向于零,从而导致该过程进行十分缓慢,持续时间较长,但是此过程导致的油品泄漏量占总泄漏量的比例较小(图18).随着油品的不断泄漏,油舱内油量及双壳空间内混合物的量基本不变,此时有少量的水进入双壳空间(图16),最终油舱内油品与外部水以及双壳空间内混合物达到静力平衡,整个泄漏过程结束.

图17 油水气三相的密度分布Fig.17 Density distribution of the oil-water-air phase

图18 油舱及压载舱内油量Fig.18 Volumes of the oil in cargo tank and ballast tank

4 结论

通过数值模拟的方法,实现了双壳油船舱底破孔附近油水气三相流动的三维数值模拟,首次根据整个泄漏过程中油品泄漏速度特征、泄漏量随时间的阶段性变化规律对整个泄漏过程进行阶段划分,并对整个过程中的不同阶段内不同影响因素导致的油、水流动特征进行分析.

1)初始油品液位与水池内水液位差是导致油品泄漏的主要动力,在其作用下,油品阻止了外部水进入双壳空间的同时,处于自由泄漏阶段.直到双壳空间内油、水混合物液位达到内壳板底部,该阶段结束.

2)油水混合物达到内壳板底部,油舱内油品通过内孔继续泄漏,油舱内剩余油品液位与双壳空间混合物液位之差是促使油品泄漏的主要原因,最终压力平衡,泄漏结束.

3)验证了双壳油船底部破损水下泄漏三维数值模型的可靠性,为进一步利用数值模拟来研究破舱油船水下油品泄漏特征及流场动态问题奠定了基础.

References)

[1] Peter A.Chang III,Cheng Wen lin.Hydrodynamic analysis of oil outflow from double hull tankers[C]∥Presented at the Advanced(unidirectional)Double Hull Technical Symposium.1994.

[2] 刘颖.船舶溢油过程及溢油量的精细计算的方法研究[D].辽宁大连:大连海事大学,2007:1 -74.

[3] 肖明,李巍,林建国,等.海底沉船溢油轨迹及溢油速度数值模拟[J].大连海事大学学报,2010,36(4):122-124.Xiao Ming,Li Wei,Lin Jianguo,et al.Numerical simulation of oil spill trajectory and velocity for wrecked ship[J].Journal of Dalian Maritime University,2010,36(4):122-124.(in Chinese)

[4] Cheng L Y,Gomes D V,Nishimoto K.A Numerical study on oil leakage and damaged stability of oil carrier[C]∥Shanghai,China:OMAE,2010:829 -836.

[5] Jeong S,Nam J W,Hwang S C,et al.Numerical prediction of oil amount leaked from a damaged tank using twodimensional moving particle simula-tion method[J].O-cean Engineering,2013,69:70 -78.

[6] Tavakoli M T,Amdahl J,Ashrafian A,et al.Anal-ytical predictions of oil spill from grou-nded cargo tankers[C]∥Proceedings of the ASME27the International Conference on Offshore Mechanics and Arctic Engineering.Estoril,Portugal:[s.n.],2008:1 -10.

[7] Tavakoli M T,Amdahl J,Ashrafian A,et al.Investigation of interaction between oil spills and hydrostatic changes[C]∥Proceedings of the ASME28th International Conference on Offshore Mechanics and Arctic Engineering.Honolulu,Hawaii,USA:[s.n.],2009:803 -811.

[8] Tavakoli M T,Amdahl J,Leira B J.Analytical and numerical modelling of oil spill from side damaged tanker[C]∥5th International Conference on Collision and Grounding of Ships.Helsinki,Finland:[s.n.],2010:88-96.

[9] Lu Jinshu,Gong Xiwu,Yan Shiqiang.Ex-perimental and numerical study on leak-age of underwater hole on an oil tanker[C]∥Proceedings of the20th International Offshore and Polar Engineering Conference,Beijing,China:[s.n.],2010:1047 -1053.

[10] 丁刚.基于FLUENT的破舱船舶溢油的数值模拟[D].湖北武汉:武汉理工大学,2010:1 -67.

[11] 江帆,黄鹏.Fluent高级应用与实例分析[M].北京:清华出版社,2008.

[12] 端木玉,朱仁庆.液舱内三维液体非线性晃荡的数值模拟[J].江苏科技大学学报:自然科学版,2012,26(4):315-321.Duan Muyu,Zhu Renqing.Numerical simulation of nonlinear sloshing in 3D tank [J].Journal of Jiangsu University of Science and Technology:Natural Science Edition,2012,26(4):315 -321.(in Chinese)

[13] Thomae R.Design of a retrofit table alt-ernative to the double hull oil tanker[D].USA:Massachusetts Institute of Technology,1995.

[14] Karafiath G.Accidental oil spill due to grounding:summary of model test results[M].[S.l.]:NSWC.1992.

[15] 张维俊,叶琼方.水面舰船流噪声数值预报研究与应用[J].江苏科技大学学报:自然科学版,2013,27(5):419-424.Zhang Weijun,Ye Qiongfang.Study on numerical prediction of surface ship flow noise[J].Journal of Jiangsu University of Science and Technology:Natural Science E-dition,2013,27(5),419 -424.(in Chinese)

[16] Lu Jinshu,Liu Fengchen,Zhu Zheye.Effects of water layer in the double bottom on oil leakage from damaged tanker[C]∥Proceedings of the24th International Offshore and Polar Engineering Conference.Busan Korea:[s.n.],2014:618 -623.

[17] Yang Hao,Lu Jinshu,Yan Shiqiang.Preliminary.Numerical study on oil spilling from a DHT[C]∥Proceedings of the24th International Offshore and Polar Engineering Conference.Busan Korea:[s.n.],2014:610 -617.