苯丙乳液合成反应条件优化

2014-03-07冯雪峰李西营陈蔚萍张普玉毛立群

冯雪峰,李西营,陈蔚萍,张普玉,毛立群

(河南大学化学化工学院,河南开封 475004)

苯丙乳液合成反应条件优化

冯雪峰,李西营,陈蔚萍,张普玉,毛立群*

(河南大学化学化工学院,河南开封 475004)

以苯乙烯、丙烯酸、丙烯酸丁酯、甲基丙烯酸甲酯等为单体,采用乳液聚合制备了苯丙乳液,研究了合成温度、引发剂用量、乳化剂用量、功能性单体丙烯酸用量等反应条件对苯丙乳液性能的影响,并探讨了丙烯酸单体对乳液耐酸碱稳定性的影响,确定了合成反应条件.结果表明,随着合成温度的提高,混合单体的转化率迅速增加,78℃时转化率最大(达到97.1%),而后随温度继续提高基本保持不变.混合单体转化率随过硫酸钾引发剂用量的增加呈现先增加后逐渐降低的趋势,当过硫酸钾与混合单体质量比为0.010时转化率最大,此时单体转化完全.此外,随着乳化剂用量增加,乳液的外观、钙离子稳定性、凝胶等性能都有所提高,但吸水率也相应增加.最佳合成反应条件为:合成温度为78℃,混合单体组成为15g苯乙烯、2g丙烯酸、18g丙烯酸丁酯、8g甲基丙烯酸甲酯,引发剂和乳化剂与单体质量比分别为0.010和0.035.得到的苯丙乳液在酸性条件下具有良好的稳定性.

苯丙乳液;乳液聚合;合成;反应条件

水性涂料中常见的成膜物质有纯丙乳液、苯丙乳液、硅丙乳液、丁苯乳液、乙丙乳液等[1-4],其中苯丙乳液因具有无毒、无味、耐水、抗老化、耐碱、抗污、耐擦洗和低廉的生产成本等优异特性而被广泛用于水性涂料.水性涂料成膜物质的结构与性能对涂料和涂膜的影响很大,它能连续地铺展和附着于基底表面,屏蔽介质对基材的腐蚀.目前国内开发的苯丙乳液大多存在涂料强度低、耐水性不好、成膜温度较高等缺点,不能很好的满足水性涂料对成膜物质的要求[5].本文旨在研究合成条件,如温度、引发剂用量、乳化剂加入量、功能单体丙烯酸加入量等因素对苯丙乳液合成反应及其性能的影响,为其性能改进提供依据.

1 实验部分

1.1 试剂与仪器

苯乙烯(ST)、丙烯酸丁酯(BA)、甲基丙烯酸甲酯(MMA)、丙烯酸(AA)、过硫酸钾(KPS)、十二烷基硫酸钠(SDS)、碳酸氢钠(缓冲剂)、无水氯化钙、辛烷基苯酚聚氧乙烯醚(OP-10)、氨水,所有试剂均为分析纯,使用之前没有进一步提纯;实验用水为一次蒸馏水.

超声波发生器;电鼓风干燥箱;激光粒径及Zeta电位分析仪(ZS90型,英国马尔文Zetasizer Nano);傅立叶变换红外光谱仪(AVATAR360型,美国尼高力公司);集热式恒温加热磁力搅拌器;玻璃仪器气流烘干器;分析电子天平.

1.2 乳液合成

苯丙乳液的制备过程主要分为三个阶段:预乳化阶段、种子制备阶段和主反应阶段.

1.2.1 预乳化阶段

乳化剂为OP-10与SDS的混合物,两者的质量比为2∶1.将一定量的乳化剂(乳化剂与混合单体质量比(w)依次为0.009,0.017 9,0.026 9,0.035,0.044)与30g(1.67mol)蒸馏水加入250mL三口烧瓶中,在1 080r/min转速下搅拌使之混合均匀;量取43g混合单体,其组成为16g苯乙烯、1g丙烯酸、18g丙烯酸丁酯和8g甲基丙烯酸甲酯,其中丙烯酸作为功能性单体仅在考察其用量时改变用量(丙烯酸与单体质量比u=0.01,0.03,0.05,0.07,0.09);将单体混合均匀后转入恒压滴液漏斗中,缓慢滴加入乳化剂的水溶液中,滴加完成后继续搅拌15min得到乳白色的预乳液,静置待用.

1.2.2 种子制备阶段

分别量取17g预乳液,20g(1.11mol)蒸馏水,0.275g引发剂(KPS)和0.200g缓冲剂(碳酸氢钠)加入250mL三口烧瓶中;将三口烧瓶放入水浴中,使水浴温度升温至78℃(升温速率为1~2℃/min),达到设定温度后恒温15min得到种子溶液.

1.2.3 主反应阶段

将一定量的引发剂(引发剂与单体质量比(v)依次为0.004,0.006,0.008,0.010)和56g预乳液加入恒压滴液漏斗中,混合均匀;逐滴加入上述种子溶液中(滴加速度为1d/s,溶液温度为78℃),滴加完全后升温至85℃继续反应1h;使反应溶液冷却至室温,加入氨水调节pH至7~8,得到苯丙乳液.

苯丙乳液的固含量(%)根据国标GB/T 11175-2002进行测试,单体转化率由下式进行计算:

1.3 乳液结构分析及性能测试

1.3.1 结构分析

采用AVATAR360型傅立叶变换红外光谱仪测定苯丙乳液的红外吸收光谱,KBr压片;采用ZS90型激光粒径及Zeta电位分析仪测定苯丙乳液的粒径及粒径分布,测试在25℃下进行.

1.3.2 性能测试

苯丙乳液的外观、pH值、储存稳定性、冻融稳定性、稀释稳定性、机械稳定性、乳液成膜性等性能均参照国标GB/T 11175-2002进行测试;苯丙乳液涂膜耐水性参照国标GB/T 1733-93进行测试.

2 结果与讨论

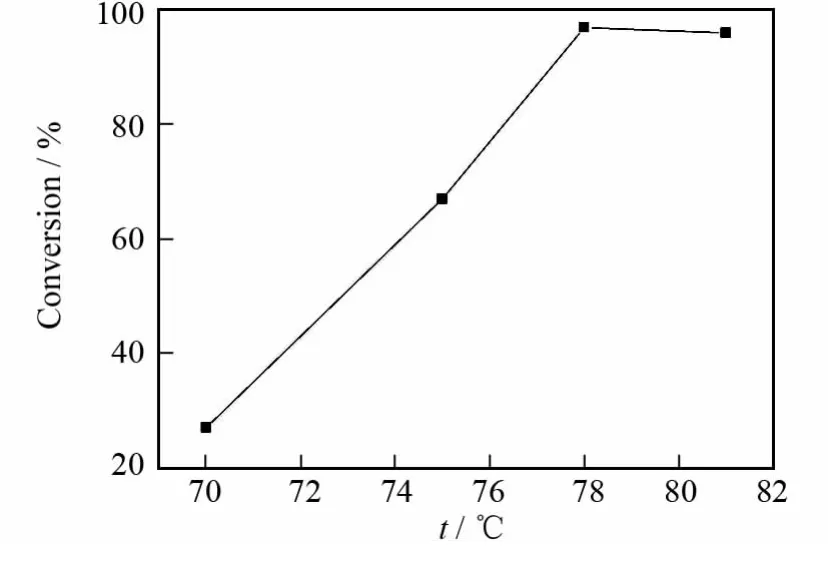

2.1 温度

保持原料配比不变(43g混合单体、1.5g乳化剂、0.2g缓冲剂、0.45g引发剂、50g蒸馏水),在种子制备阶段分别选取70、75、78、和81℃温度条件制备种子溶液.图1是不同温度下单体转化率曲线,可以看出,温度为70、75℃时,单体的转化率较低,合成出来的苯丙乳液仍然存在单体的气味;当温度达到78℃时,转化率达到97.1%,熟化保温后几乎没有单体的味道,代之以乳香;温度继续升高到81℃时,转化率为96.03%,但是反应结束后,三口烧瓶底部有沉渣出现.在较低的温度下(70~75℃),乳液成核困难,生成的晶核数量不足,直接影响到后续的晶核生长.此外,温度较低,热分解释氧反应速率太慢,也不利于晶核的形成;反之,温度过高(>81℃),聚合过程加剧,晶核生长速度加快,生成的晶粒过大.

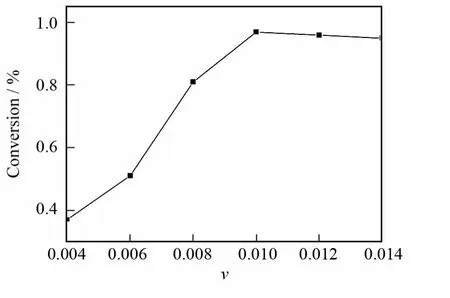

2.2 引发剂用量

采用热分解型过硫酸钾作为引发剂制备苯丙乳液.在78℃,43g混合单体,乳化剂与混合单体质量比w=0.035的条件下,改变引发剂用量进行乳液制备,考察了引发剂用量对单体转化率的影响(见图2).

图2 引发剂用量对单体转化率的影响Fig.2 Conversions of monomer under different amount of initiator

图1 反应温度对单体转化率的影响Fig.1 Effect of temperature on the conversion of monomer

从图2中可以看出,当v=0.004~0.010时,单体的转化率随引发剂用量的增加而增加,合成出来的苯丙乳液还存在单体的味道;当v>0.010时,单体的转化率缓慢减少,单体味道消失,乳液有股淡淡的乳香味.引发剂的加入量过少,单体的转化率偏低;而加入量过多,在反应初期会形成较多的自由基,粒子间碰撞次数增加,最终导致粒径增大,转化率增大[6-8].

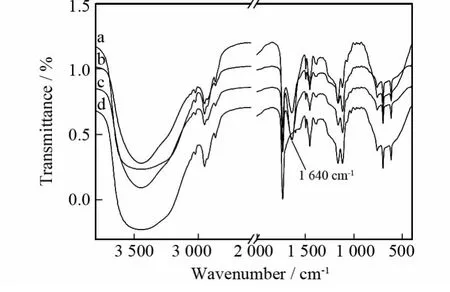

图3 苯丙乳液的红外谱图Fig.3 Infrared spectra of as-synthesized styrene acrylic emulsions

图3是在不同引发剂用量下合成的苯丙乳液的红外谱图.当引发剂的加入量较低(v<0.010)时,在1 636cm-1处尚有C=C双键的吸收峰存在,说明单体未全部参与聚合反应;而当v=0.010时,在1 636 cm-1处C=C双键的吸收峰几乎完全消失,说明单体基本上参与了聚合反应.

2.3 乳化剂用量

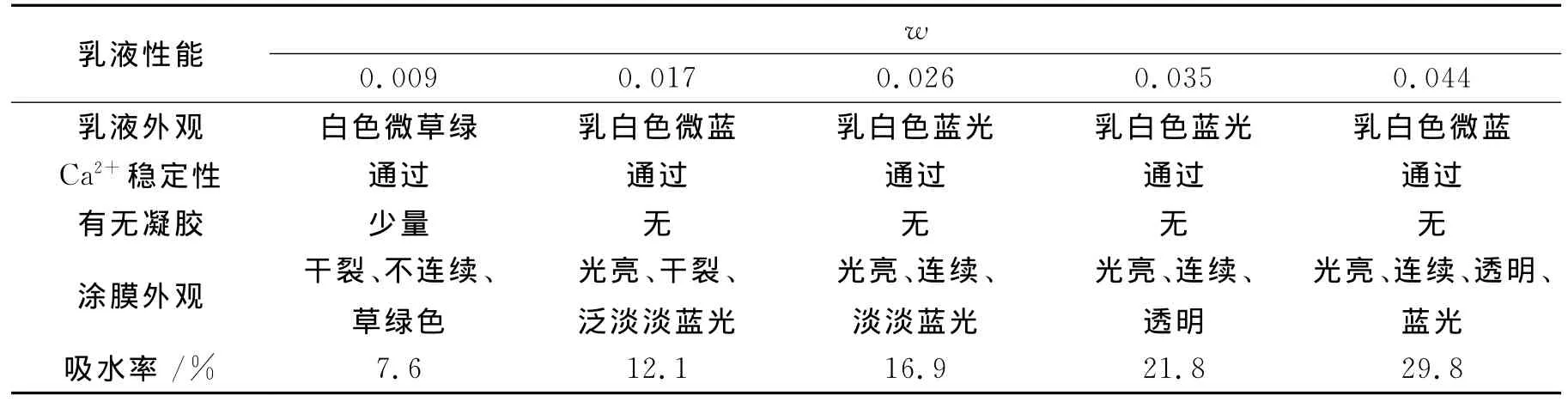

在78℃,43g混合单体和v=0.010的条件下,改变乳化剂用量w进行乳液制备,考察乳化剂用量对乳液性能的影响,如乳液的外观、成膜性、Ca2+稳定性、凝聚情况、吸水率、耐水时间(见表1)、以及乳液的粒径大小(见图4).

从表1中可以看出,当乳化剂用量较低(w<0.018)时,苯丙乳液的吸水率相对较低,但乳液外观、涂膜外观比较差,这是因为乳化剂较少,胶粒易聚合,产生凝胶,影响了乳液外观;随着乳化剂加入量的增加(w>0.026),苯丙乳液的各项性能均得到改善.这是因为乳化剂增加,胶粒数增多,避免了合成过程中凝胶、破乳的发生,从而使乳液稳定性增加;但是随着乳化剂用量的增大,吸水率明显增大,这可归因于复合乳化剂的亲水性.

表1 乳化剂用量对苯丙乳液性能的影响Table 1 Effect of emulsifier amount on the properities of as-synthesized styrene-acrylic emulsions

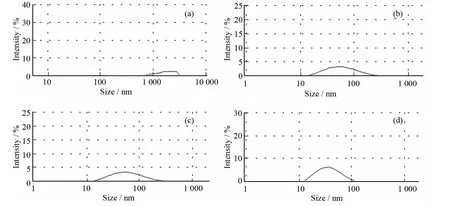

图4 乳化剂用量对苯丙乳液粒径的影响Fig.4 Influence of the emulsifier amount on the particle size of as-synthesized styrene acrylic emulsions

从图4中可知,w=0.017时,苯丙乳液的粒径较大,超过1 000nm;当w=0.026时,苯丙乳液的平均粒径为136nm;当w=0.035时,苯丙乳液的平均粒径为130nm;当w=0.044时,苯丙乳液的粒径主要分布在13~110nm,平均粒径为82nm.在乳化剂用量比较少时,乳液的粒径较大;但随着乳化剂用量的增加苯丙乳液粒径逐渐减小,这是因为乳化剂用量增加,体系中胶束粒子变多,反应速率加快,乳液粒径变小.w=0.035时,乳液的平均粒径较小.结合表1乳液的各项性能测试结果,乳化剂的最佳用量为w=0.035.

2.4 丙烯酸单体用量

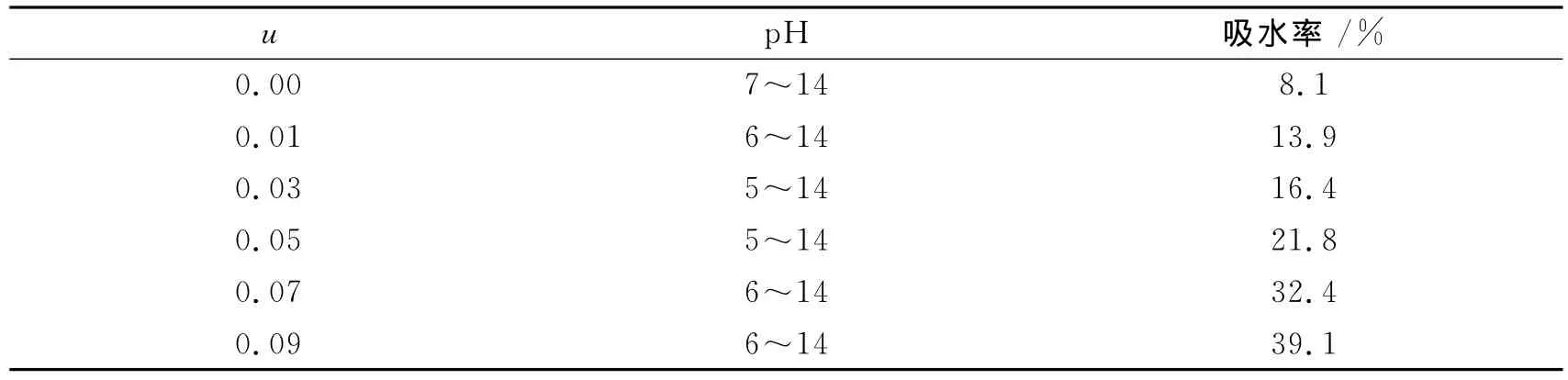

苯丙乳液在酸性环境以及金属离子的存在下不稳定,易出现凝胶[9],因此往往在合成苯丙乳液时加入一些功能性单体 引起乳液交联,形成网状结构,提高苯丙乳液的稳定性.丙烯酸带有亲水基—COOH,既可溶于水相又可溶于油相,可以抑制凝胶的产生,增加乳胶粒的溶剂化作用,从而使苯丙乳液具有较好的电解质稳定性能[12].同时,功能性单体丙烯酸的加入还能改善乳液性能,如涂膜耐水性、涂膜耐擦洗性等[13-14].因此,选用丙烯酸作为功能单体来增强苯丙乳液的稳定性能,并且考察丙烯酸用量对合成的乳液耐水性能的影响(见表2).

表2 丙烯酸加入量对乳液耐酸碱稳定性以及涂膜吸水率的影响Table 2 Effect of AA amount on the stability and water absorption of as-synthesized emulsion

从表2可以看出,加入功能性单体丙烯酸后,苯丙乳液的耐酸碱pH范围增大,尤其是当丙烯酸用量与单体质量比值u=0.03时,苯丙乳液显示出较好的耐酸碱性,可以在pH=5~14的范围内保持稳定,不产生凝胶,这是因为AA中有极性基团羧基,引入乳液后在胶粒表面形成包裹,减少了粒子间的团聚,抑制了凝胶的发生,从而提高了苯丙乳液的耐酸碱性能.从表2还可以看出,随着丙烯酸加入量的增加,苯丙乳液涂膜后的吸水率增加,这是因为AA中的羧基是亲水性基团,用量过大会影响涂膜的耐水性.因为合成的苯丙乳液要用到酸性介质中,对苯丙乳液的耐酸稳定性要求较高,因此确定其最佳用量u为0.03~0.05.

2.5 苯丙乳液的最佳原料配比

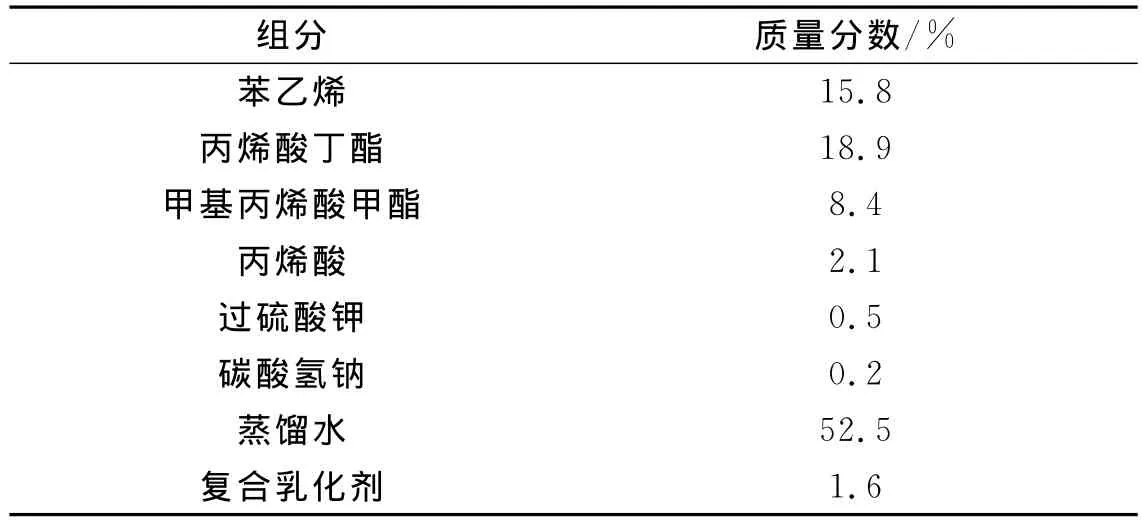

根据实验数据得到本实验制备苯丙乳液的最佳配比,具体配比如表3:

表3 最佳原料配比Table 3 The best ratio of raw materials

3 结论

以苯乙烯、丙烯酸丁酯、甲基丙烯酸甲酯、丙烯酸为单体合成了能在酸性条件下使用的苯丙乳液,主要研究结论如下:

(1)影响单体转化率的主要因素有反应温度、引发剂和乳化剂用量,转化率随三种因素的增加均呈现先增后降的变化趋势,由此确定乳液聚合的最佳反应条件为:温度为78℃,43g混合单体,v=0.010,w=0.035;

(2)丙烯酸作为功能单体对苯丙乳液的耐酸碱稳定性有着显著的影响,适当提高其用量(u=0.03~0.05)可以增进乳液的交联度,并对生成的乳液粒子进行表面修饰,抑制其团聚,提高乳液在酸性条件下的稳定性;

(3)根据测试结果,最佳的乳液合成的原料质量配比为:15.8%苯乙烯、18.9%丙烯酸丁酯、8.4%甲基丙烯酸甲酯、2.1%丙烯酸、0.5%过硫酸钾、0.2%碳酸氢钠、52.5%蒸馏水、1.6%乳化剂.

[1]ZOU Mingxuan,WANG Shijie,ZHANG Zhicheng,et al.Preparation and charaeterization of polysiloxane-poly(butyl acrylate-styrene)composite lattices and their film properties[J].Eur Polym J,2005,41(11):2602-2613.

[2]WU Yumin,DUAN Hongdong,YU Yaoqin,et al.Preparation and performance in paper coating of silicone-modified styrene-butyl acrylate copolymer latex[J].J Appl Polym Sci,2001,79(2):333-336.

[3]ZUBITUR M,ASUA J M.Factors affecting kinetics and coagulum formation during the emulsion copolymerization of styrene/butyl acrylate[J].Polymer,2001,42(14):5979-5985.

[4]马祥梅,王斌,王武生.我国苯丙乳液的研究进展[J].化学与粘合,2003(1):30-39.

[5]黄力涛.影响苯丙乳液性能的因素探讨[J].现代涂料与涂装,2010,13(5):39-40.

[6]胡金生,曹同玉,刘庆普.乳液聚合[M].化学工业出版社,1987:202-204.

[7]MAXWELL I A,NAPPER D H,GILBERT R G.Emulsion polymerization of butyl acrylate[J].J Chem Soc,Faraday Trans I,1987,3:1449-1467.

[8]傅和青,黄洪,陈焕钦.引发剂及其对乳液聚合的影响[J].合成材料老化与应用,2004,33(3):39-42.

[9]尚定书.水乳性铁锈转化涂料的配制与应用[J].材料保护,1996,29(8):38-39.

[10]管睿,艾照全,李建宗,等.聚合工艺对丙烯酸酯乳液性能的影响[J].高分子材料科学与工程,1997,13(3):123-126.

[11]MENGER F M,TSUNO T.Crosslinked polystyrene in corporating water-pobls[J].J Am Chem Soc,1990,112:1263-1264.

[12]汪慧.SiO2气凝胶/苯丙原位复合乳液的制备及其在隔热涂料中的应用[D].广东:广东工业大学,2011.

[13]罗正汤,侯友军,宁平,等.涂料用丙烯酸酯—苯乙烯超微乳液的研究[J].华南理工大学学报:自然科学版,2001,29(3):71-74.

[14]黄力涛.影响苯丙乳液性能的因素探讨[J].现代涂料与涂装,2010,13(5):39-40.

Optimization of synthetic conditions of styrene acrylic emulsion

FENG Xuefeng,LI Xiying,CHEN Weiping,ZHANG Puyu,MAO Liqun*

(CollegeofChemistryandChemicalEngineering,HenanUniversity,Kaifeng475004,Henan,China)

Styrene acrylic emulsion used in water-borne paints was prepared by emulsion polymerization with styrene,acrylics acid,butyl acrylate and methyl methacrylate as the monomers.The reaction conditions such as reaction temperature,initiator dosage,emulsifier dosage,and functional monomer acrylic acid dosage on the performance of as-synthesized styrene acrylic emulsion were systematically studied.Moreover,the effect of acrylic acid monomer on the ability of as-synthesized styrene acrylic emulsion to resist acid attack and alkaline attack was explored,and the optimized reaction condition was established.Results indicate that with the increase of reaction temperature,the conversion rate of the mixed monomers increases rapidly and reaches the maximum of 97.1%at 78℃,then it remains nearly unchanged with further increase of reaction temperature.In the meantime,the conversion rate of the mixed monomers tends to rise initially but decline later with increasing dosage of potassium persulfate initiator.Particularly,the conversion rate reaches the maximum when the amount of potassium persulfate is 0.010of the total mass of the mixed monomers,and in this case the mixed monomers are completely converted.Besides,with the increase of emulsifier dosage(mass ratio of emulsifier to monomer),the appearance,stability against Ca2+,and gel performance of as-synthesized styrene acrylic emulsion tend to be improved to some extents,but its water absorption increases therewith.In terms of the optimized reaction condition,the reaction temperature is suggested as 78℃,the composition of the mixed monomers is suggested as 15g styrene,2g acrylic acid,18g butyl acrylate,and 8g methyl methacrylate,and the percentages of the initiator and emulsifier in relation to the mixed monomers are suggested as 0.010and 0.035.Target styrene acrylic emulsion obtained under the optimized reaction condition exhibits good stability in acidic mediums.

styrene acrylic emulsion;emulsion polymerization;synthesis;reaction condition

TQ 633

A

1008-1011(2014)02-0181-06

2014-01-02.

冯雪峰(1985-),男,硕士生,研究方向为化学工程.*

,E-mail:mlq@henu.edu.cn.

book=186,ebook=61