空调工程表冷器防冻研究

2014-03-06郭建辉

郭建辉

(中广核工程有限公司,广东 深圳 518120 )

0 引言

我国北方某空调工程,室外气象参数中冬季极限气温低至-29.2 ℃,HVAC系统中的表冷器在安装及运行过程中都曾发生过冻损泄漏事件,本文对表冷器的冻损产生机理、冻损成因加以研究,并提出表冷器在设计、制造、仓储及调试运行等各环节应采取的改进措施。

图2 表冷器冻裂实例

1 表冷器冻损机理与成因分析

1.1 冻损现象描述

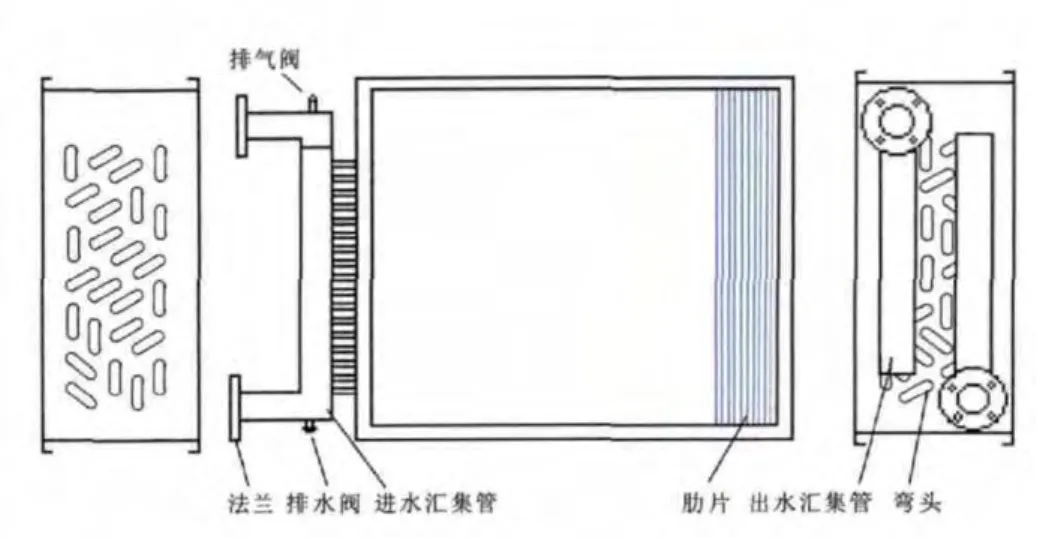

大型水冷表面式空气冷却器是HVAC系统中承担空气降温任务的重要设备,基本结构如图1所示,换热基管平行布置,并用弯头连通,在水平方向同侧设置进、出水汇集管(集水/分水器),进水汇集管底部设有排水阀,出水汇集管顶部设有排气阀,铜管内通冷水,管外侧为空气,基管为φ16×1的TP2-M紫铜管,两侧的弯头为φ16×1.2的TP2-M紫铜管,翅片为厚0.24 mm的T 2-M紫铜带。图2为某电站表冷器发生冻损的实例照片,图中可见部分表冷器铜管弯头有明显肉眼可见的裂口,其他细微的裂缝无法通过肉眼辨别,只能通过打压的方式排查。

图1 表冷器结构示意图

1.2 冻损产生机理研究

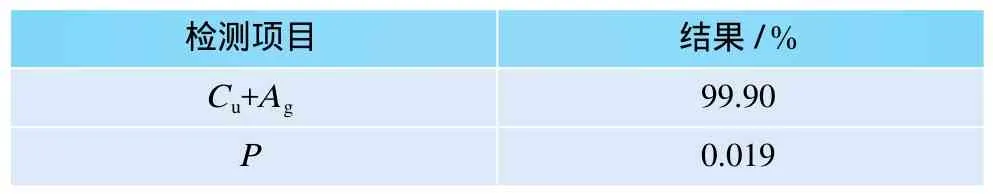

在对冻裂的表冷器检查时发现总体呈现设备经历的冬季次数越多,其损坏比例越高的规律,并且发现泄漏点集中在弯头及铜管的焊接接口部位,部分弯头已出现明显的裂口。经游标卡尺测量,部分未发现泄漏点的弯头的外径尺寸也明显增大。经第三方检测机构对冻裂的盘管弯头材质取样进行了金相分析、化学成分分析、力学性能检验,检测结果显示铜弯头材质及力学性能合格。如表1~表3所示,金相分析如图3、图4所示。

表1 冻伤弯头化学成分分析结果

表2 库存弯头化学成分分析结果

表3 库存铜管力学性能测试结果

表冷器铜管内介质为水,水是在标准大气压下0 ℃结冰。冰的密度大约为917 kg/m3,水在4~0 ℃,随温度的下降,密度逐渐减小,体积增大,在0 ℃凝结成冰,水结冰的时候,体积大约有9%的膨胀,冰的膨胀系数随温度的降低而减小,在0 ℃时是2.76×10-4,在-20 ℃时是1.43×10-4,随着温度进一步降低,冰的体积将会轻微的膨胀[1-2]。

图3 冻伤弯头截面金相形貌

图4 库存弯头截面金相形貌

铜管符合GB/T17791的规定,在扩口率达40%时仍不会出现肉眼可见的裂纹,扩口率计算公式为:

式中Xd——扩口率;

Du——铜管扩口后的最大外径,mm;D——铜管的原始外径,mm。

假设铜管膨胀后轴向尺寸不变,只是径向尺寸的变大和壁厚变薄,在扩口率达40%时,通过计算可知铜管内的容积将增加96%,所以理论上,如果铜管内容积膨胀低于96%,管壁是不应产生裂纹的。表冷器铜管的直管段与铜翅片是采用机械涨接工艺牢固地连接在一起的,以利于减小热阻,增强传热效果,所以铜管直管段的膨胀在径向受到了很大的阻力,当靠近铜管内壁的水先结冰膨胀后,铜管中心处的水将向两侧移动,将冰的膨胀力作用在直管段两侧的弯头处,如图5所示,最终与弯头处的水结冰产生的膨胀力相叠加,使弯头膨胀,当膨胀达到一定程度,弯头的薄弱部位首先产生裂纹。我们注意到,如果表冷器直管段的长度比较短,则弯头内的容积膨胀可能低于96%,所以材质符合要求且焊接质量良好的盘管在积水初次冻结时可能不会产生裂缝,只是表现为弯头外径的胀大,而在多次的反复冻结,即铜管在经历了水的“冻结—解冻—冻结—解冻……”往复过程后,铜管终会胀裂。

图5 水在直管段中的膨胀力作用方向

1.3 冻损成因分析

1.3.1 设计阶段成因分析

表冷器的采购技术规格书中对铜管内水流速、水阻力、盘管迎风面风速、进出水温度、尺寸和重量都作了明确的规定,同时要求表冷器应能靠重力排空管内积水。为了达到要求的换热量,大部分尤其是大换热量的表冷器只能按照复杂的倒U型进行管程布置(图1),导致无法仅依靠重力使铜管内积水全部排空。

1.3.2 制造阶段成因分析

制造阶段在保证铜管材质及盘管装配、焊接合格的前提下,主要促成因素是在出厂试验阶段,在国标GB/T14296中规定空气换热器的耐压及密封性可用液压试验或者气压试验进行验证,而设备技术规格书则要求每台表冷器在出厂前2种试验均要做。正是水压试验阶段向盘管内充水,试验后存水未能排尽,表冷器未做彻底干燥,才给铜管的冻裂创造了条件。

1.3.3 仓储阶段成因分析

表冷器是放置在木托板上存放在无温度调控措施的室内仓库,在冬季库内气温经常低于0 ℃。如表冷器在入库前未能完全干燥,在严寒的冬季铜管存在冻损的可能性。

另外紫铜管在潮湿环境中会因供氧差异和电偶的联合作用出现腐蚀现象[3]。表冷器出厂时附带的进出水法兰盲板在设备到货开箱检查时被拆去或回装后未拧紧,将导致潮湿空气进入表冷器内部,长时间的腐蚀作用也在一定程度上对铜管的冻损创造了条件。

1.3.4 调试运行阶段成因分析

表冷器在系统的调试运行阶段需要通水试验,这将是表冷器铜管内存水的又一个重要来源,如果在冬期调试而厂房内没有辅助加热设施。调试结束后表冷器均处于满水状态,极易冻裂铜管,特别是排数多、直管段长的表冷器,可能在一个寒冷的夜晚过后就出现冻损,在调试阶段主要影响因素总结为如下几个方面:

(1)由于操作人员的疏忽,未打开排水阀,或者打开排水阀后因积水不能自行全部排空,未采取强制排水措施;

(2)由于上游水路阀门未关紧或存在阀门内漏,导致有水进入已排空的表冷器内;

(3)由于锅炉、电加热器等供暖设施的临时故障而停止供暖,操作人员未及时对表冷器排水。

2 表冷器防冻建议措施

2.1 设计阶段防冻措施

对于全年运行的表冷器,可考虑为其增加电伴热防冻装置,将一组管状电加热元件插入肋片空挡中,与基管平行,当表冷器的温度降至接近0 ℃时,由温度传感器发送信号至温度控制器,令电加热器通电,使表冷器的温度维持于0 ℃以上,达到防冻保护的目的。当温度高于0 ℃以上某一设定温度时,电加热器就会自动断电停止供热。但布置电加热元件过多,会降低表冷器供冷量并增加设备制造成本及运行成本。

2.2 制造阶段防冻措施

因为表冷器在出厂试验阶段需要依次进行水压试验和气压试验。气压试验对管路的密封性进行了验证,水压试验对设备的耐压变形能力进行验证,考虑到表冷器的结构、使用环境、设计压力均相同,所以可通过选定1台样机先后进行水压试验和气压试验,其他表冷器不做水压试验,只进行气压试验,这样可确保除样机外的表冷器在出厂时管路系统内部的干燥,这将大大降低铜管被冻裂的风险。

2.3 仓储阶段防冻措施

设备的到货检验应包括干燥性检查。检查设备包装箱内是否放置有干燥剂,打开进出水汇集管口的法兰密封盖,检查管内是否有积水。

表冷器在储存期间宜存放在室温高于5 ℃的库房,且存储期间表冷器进出口法兰要密封,仓库人员定期巡视。夏季要保持库房通风良好。

2.4 安装及调试运行阶段防冻措施

在设备安装前,施工人员应对设备的完整性预先检查,在搬运或吊装过程中如发现有水珠滴趟时,应该格外注意,必要时执行现场打压检漏程序。

在表冷器进入调试运行阶段后,表冷器所在房间应设置电加热器或水暖片等辅助加热装置,使房间温度维持在5 ℃以上,或者使水系统管内的水昼夜维持流动状态(流速不低于0.15 m/s)。

表冷器通水试验时应仔细检查是否有水泄漏,弯头及焊点部位要全检。在调试结束或冬季运行期间需要长时间停用设备时,应及时对表冷器进行排水操作,对无法自行排空存水的表冷器执行强制排水吹扫工序,具体操作步骤如下:

(1)打开排气阀和排水阀,使盘管内的水流出;

(2)待排水阀无水流出时,关闭排气阀;

(3)在设备的出水法兰上对接一个带管口的盲板法兰,连接压缩空气管至盲板法兰的管口;

(4)用压力不小于0.6 MPa的压缩空气进行吹扫,待排水阀没有水明显流出时,关闭排水阀;

(5)间隔至少5 m in后,采用1.0~1.2 MPa的压缩空气进行打压,并保压至少2 m in,然后打开排水阀放出水汽,待没有明显水汽排出后,关闭排水阀;

(6)重复上述步骤(5),直至排水阀没有水汽喷出。

3 结语

在北方寒冷地区空调工程中表冷器的防冻是一个普遍的难题,给用户造成了不小的损失,在了解铜管冻裂机理的基础上可以有针对性地进行表冷器的设计改进。通过借鉴已有的防冻经验,在设备的制造、仓储、安装及调试运行各阶段采取相应的防冻措施可以减少甚至避免表冷器冻损事故的发生。同时进一步探索适用于寒冷地区的免维护表冷器具有很好的实际意义。

[1] 张贤.浅谈换热器的防冻及其加工[J].建筑节能,2010(1)

[2] S.J.La Placa,B.Post.Therm al expansion o f ice[J].Acta Crystallogra phica,1960,13(6)

[3] 王长罡,邓为民,赵广宇,等.换热器T2紫铜管在潮湿状态下的腐蚀机理研究[J].金属学,2012(7)

[1] 刘宗源.大型表冷器的电热防冻保护[A].全国暖通空调制冷2000年学术年会论文集[C],2000