基于内模的萃取釜溶剂流量控制系统研究

2014-03-06张弘扬吴立斌

张弘扬,尤 文,吴立斌

(长春工业大学 电气与电子工程学院,吉林 长春 130012)

本文将内模控制应用到萃取釜CO2流量控制过程之中,克服了扰动不可测的现象,并提高了CO2流量补偿系统的稳定性,从而达到了提高收率和节约能源的目的。

1 超临界萃取工艺介绍

近年来,超临界萃取技术发展迅速,是现代化工行业的全新分离工艺,并成为了一门现代化工分离技术方面的新学科。通过控制气体的压力和温度,使萃取剂的密度接近于液体的密度,而黏度接近于气体的黏度,这种状态称为气体的超临界状态。这样就使得萃取剂具有较大的扩散系数,较小的黏度且增大了介电常数。以上特点使得超临界流体的扩散能力增强,分离效果提高,超临界流体的萃取率较传统萃取剂有了大幅提高[4]。

由于CO2具有易于获得、价格低廉、绿色环保、无色无味,萃取后直接气化分离无残留等优点,故而被广泛用作超临界萃取的萃取剂,且CO2的压力较容易控制,萃取温度接近室温。此外,CO2还可通过增压泵循环使用,对于食品药品等纯净度要求较高的产品而言,CO2是最理想的萃取剂[5]。超临界萃取技术在欧美日等发达国家日渐成熟,并已基本实现工业化。

通过对超临界萃取工艺过程的分析,采用恒压泵作为CO2输液泵,在加压输送过程中,液态CO2被压缩产生热量,若不及时将该热量和泵运转过程中产生的热量排掉,则进入泵缸内的CO2液体则会被气化,使溶剂流量减少,严重干扰流量控制精度。为此需研究流量补偿控制算法,抵消甚至消除上述干扰对系统的影响,提高溶剂流量的控制精度[6]。

2 超临界萃取流量补偿建模

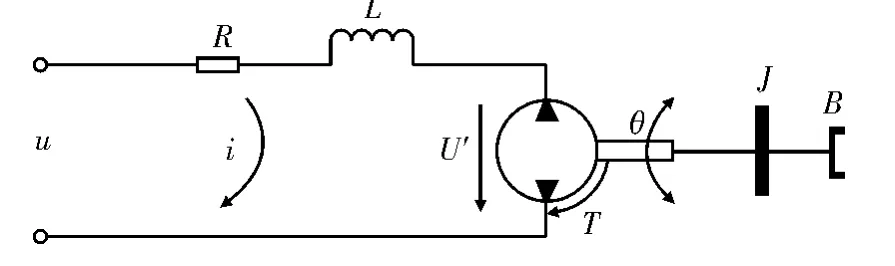

研究对象为HA221-40-11 型超临界萃取装置,在超临界CO2萃取剂进入萃取釜之前会有一部分损失,所以要对超临界状态的CO2流量进行补偿。首先用金属转子流量计测量进入萃取釜的超临界状态的CO2流量,再经流量变送器将信号送至PLC,由控制策略计算输出控制结果,控制调节阀电机,输入控制电流正比于调节阀的开合度,由此便可利用输出的交流电压来间接调控调节阀,即可通过调节电压来控制流量,从而建立了流量与输出电压的关系[7-9]。流量控制结构如图1 所示。

图1 流量控制结构图

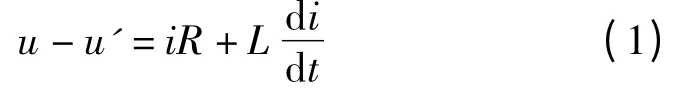

使用直流伺服电机来控制调节阀的电机,图2 为直流伺服电机模型。

图2 直流伺服电机模型

其中,R 是电枢电阻;L 是电枢电感;i 是电枢电流;u 是输入电压;U'是感应电动势;T 是电机的电磁转矩;θ 为电动机的输出角;B 是一种黏性阻尼系数;J 是转动惯量。根据基尔霍夫定律有

本研究也存在一些不足,第一主成分涵盖了商业、金融、办公、生活服务、住宅等信息,除了提取商业区之外,还能够反映居住区的分布。因为居住区其实是公共服务设施相对比较完善的区域,这与第一主成分表达的特征相似。合理选择主成分得分的阈值,将有助于识别居住区及其分布特征。还可以尝试将主成分作为特征变量,对样本进行聚类或者判别分析,进一步识别功能区以及城市总体布局,这也是今后主要的研究方向。

根据牛顿第二定律有

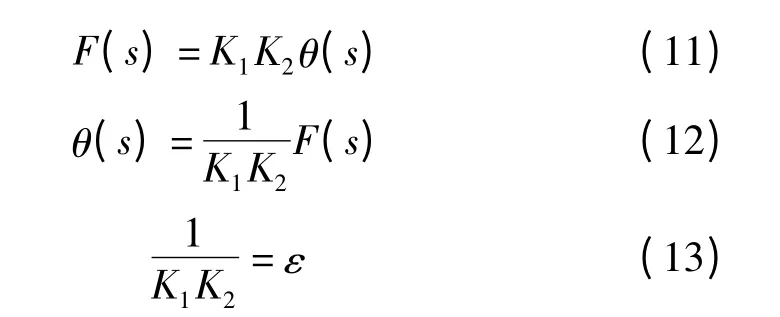

对上式进行拉普拉斯变换得

综上可得

调节阀的开合度与直流伺服电机输出角度成正比

溶剂流量与开合度成正比

则

经整理得

综上得流量与输入电压的传递函数为

式中,J=3.23 mg·m2,B=3.51 μN·m·s,R=4 Ω,L=2.75 μH,Ki=Ke=0.03(N·m)A,ε=10.8。

3 内模控制器设计

3.1 内模控制原理

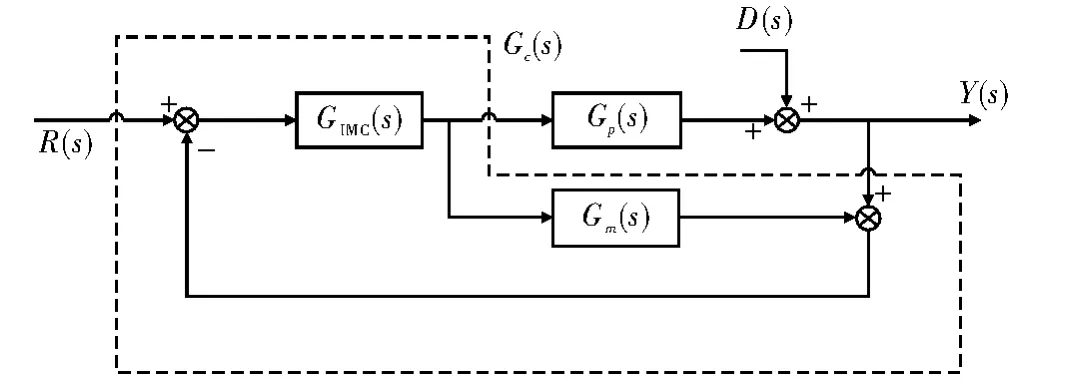

内模控制是新型的控制方法,内模控制器有多种优点,控制系统的内部结构如图3 中的虚线框图所示。其中内模控制器为GIMC(s);受控过程为Gp(s);过程模型为Gm(s);扰动通道传递函数为D(s)。

图3 内模控制系统的结构图

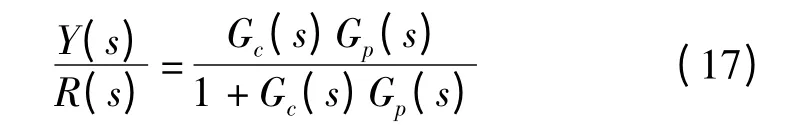

设虚线框图中等价反馈控制器为Gc(s),则

所以图1 中的输入输出关系可表达为

综上各式整理得到系统的闭环响应为

由上式可看出,若无外界扰动且模型足够精确D(s)=0,Gm(s)=Gp(s)。反馈信号是零,这表明在输入已知的情况下,IMC 控制系统具有开环结构的特性。即若过程和过程输入均完全清楚,只需前馈控制,而无需反馈控制。IMC 控制系统还具有对偶稳定性的特点,只需满足过程控制Gp(s)与控制器GIMC(s)均稳定的条件,便可使IMC 系统内部稳定。内模控制还具有零稳态偏差特性,所以在设计内模控制器时不必考虑积分环节了。只需满足GIMC(s)=Gm(s)的条件,IMC控制器便可达到理想的控制效果。

3.2 内模控制器的设计

内模控制器的设计分为将Gm(s)分解成为Gm+(s)和及IMC 控制器两个步骤,)是一个全通滤波器传递函数;是稳定和不含有预测项的传递函数。在设计IMC 控制器时,需要在Gm-(s)上加入滤波器,这可增强系统的稳定性。即,其中f(s)是低通滤波器,f(s)的作用是使GIMC(s)变为有理。其中,a 是内模控制器唯一需要整定的参数。

假设模型匹配,则

由于模型是三阶的,故选取r=3。则控制器为

4 基于内模控制的Matlab/Simulink 仿真

在完成了内模控制器的设计后,使用Matlab/Simulink对控制器进行仿真[10-11],使用Simulink 软件构建IMC控制系统的结构模型,并通过观察示波器上的仿真曲线,利用反复试验,选择出合适的a 值,使系统获得稳定的动态性能。当取a=0.1 时,仿真曲线如图4所示。

图4 内模控制系统响应曲线1

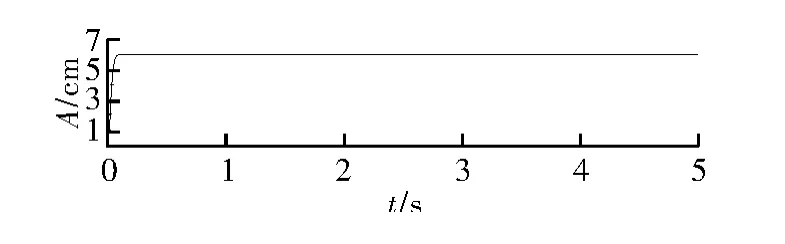

当取a=0.01 时,仿真曲线如图5 所示。

图5 内模控制系统响应曲线2

当取a=0.001 时,仿真曲线如图6 所示。

图6 内模控制系统响应曲线3

综上分析,可看出当取a=0.1 时,调节时间为1 s;当取a=0.01 时,调节时间为0.1 s;当取a=0.001 时,响应曲线发生超调。经试验,得到了a 的最佳取值为0.01,即当取a=0.01 时,系统具有最佳的动态性能。

5 结束语

超临界萃取溶剂流量补偿精准与否直接影响到萃取效果和质量,所以对超临界萃取溶剂流量进行补偿意义重大。采用内模控制对流量调节阀进行控制,并对设计的IMC 控制系统进行了Matlab/Simulink 仿真,仿真结果表明,该控制器提高了系统的鲁棒性和控制精度,且使得溶剂流量补偿控制更精确。

[1] TONG S C,LI Y.Adaptive fuzzy output feedback control of MIM nonIine systems with unknown dead—zone inputs[J].IEEE Transaction on Fuzzy Systems,2013,2l(1):134-144.

[2] 刘松,李东海,薛亚丽,等.连续搅拌反应釜系统的非线性鲁棒控制[J].化工学报,2008,59(2):398-404.

[3] TONG S C,LI Y.Adaptive fuzzy output feedback tracking backstepping control of strict-feedback nonIinear systems with unknown dead—zone inputs[J].IEEE Transaction on Fuzzy Systems,2012,20(1):168-180.

[4] 都健,李春妮,陈理.基于虚拟温度法的间歇过程换热网络结构优化[J].化工学报,2010,61(12):32-36.

[5] 王树青.先进控制技术及应用[M].北京:化学工业出版社,2001.

[6] 郭烈锦,冯自平.螺旋管内单相液体紊流脉动流动传热[J].化工学报,2000,51(2):159-164.

[7] 秦俊辉,祝海江,何龙标.基于虚拟仪器的活塞发声校准系统的设计与实现[J].化工学报,2012,63(9):2926-2930.

[8] CARMEN E VARGAS,MARISA F MENDES,et al.Extract-ion of the essential oil of abaj(Chrysobal-anus icaco)using supercritical CO2[J].The Journal of Supercritical Fluids,2010(54):171-177.

[9] MONICA R,GARCIA R,ELVIS J H,et al.Kinetic study of pilot-scale supercritical CO2extraction of rosemary(Rosmarinus officinalis)leaves[J].The Journal of Supercritical Fluids,2011(55):971-976.

[10]庞中华,崔红.系统辩识与自适应控制Matlab 仿真[M].北京:北京航空航天大学出版社,2009.

[11]夏玮,李朝晖,常春藤.Matlab 控制系统仿真与实例详解[M].北京:人民邮电出版社,2008.