手机电池连接器的设计应用与发展趋势

2014-03-05高辉

高 辉

(昆山嘉华电子有限公司,江苏昆山215316)

1 引言

手机连接器是手机中重要的结构元件,它们的好坏直接关系到手机使用的可靠性,手机绝大部分的售后质量问题也与连接器相关。手机所使用的连接器种类根据其产品的不同而略有差异,平均使用数量约在5~9个之间,产品种类可以分为内部的FPC连接器及板对板连接器、外部连接的I/O连接器,以及电池、SIM卡连接器和CameraSocket、Audio Jack等。

受智能手机需求市场的影响,手机连接器当前的发展方向为:低高度、小间距、多功能、良好的电磁兼容性、标准化和定制化并存。

电池连接器是手机中最为重要的一个连接器,其可靠性对手机而言至关重要,从目前手机技术的发展来看,电池连接器不会在手机中消失。

电池连接器从端子接触形式来看主要分为弹片式和闸刀式两大类,FTB连接器则是脱胎于手机中早已广泛使用的板对板连接器。

早期的功能手机均使用弹片式电池连接器,随着智能手机的发展,除了多核、大屏、高分辨率、高像素、超薄设计成为手机行业的主流趋势外,还有一项技术正在手机上尽情的展现着自己的魅力,这就是手机内置电池的设计。其实一直以来,大家对于手机电池最关注的无非就是电池容量,能为手机带来怎样的续航能力。但苹果iPhone引领了内置电池的设计风潮,内置电池方案不需要将电池呈现在外部以方便用户插拔,也不需要留出电池与后盖之间的空间,大大节省了机身体积,可以设计出更加合理的主板布局。同时采用内置电池的设计,可以杜绝山寨版电池以及非标充电器的使用,在兼容性和安全性方面有了更好的保证。

本文针对常用的手机电池连接器,从其结构特点、应用以及使用过程中可能存在的问题点作了综合探讨与分析。

2 弹片式电池连接器

弹片式电池连接器一般有板上型、沉板型二种结构型式,Pin数依不同要求有3/4/5/6pin,广泛应用于功能型手机中,在实际使用时电池的金手指直接与连接器弹性端子接触。

弹片式电池连接器的端子材料多选用铍铜,近来由于受RoHS要求的限制,也开始用高性能的钛铜来取代铍铜。

弹片式电池连接器的正向力设计原则是:在客户实际使用时的最大和最小压缩量的情况下,正向力应满足100~200g的要求,既可以保持良好的接触性能,抵抗微跌落时掉电,也可以防止端子屈服和电镀层的磨损。

针对压缩量部分,我们建议0.8~2.0mm为宜,若压缩量过小,为保证足够的正向力,端子的弹性系数会较大,对零件尺寸、组装尺寸以及电池仓的相关尺寸精度要求高,包容性会变差;若压缩量过大,端子伸出高度会增大,电池与连接器互配时,易造成端子变形,影响接触性能及使用功能。

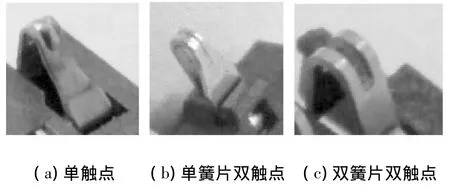

下图是常用的几种不同的弹片式电池连接器触点形状,以单触点形式使用相对居多。

图1 几种不同的弹片式电池连接器触点形状

经过多年的发展与应用,弹片式电池连接器已相对比较成熟,但各大手机厂商仍会偶发有手机在跌落测试或客户使用过程中出现微跌落掉电的不良现象。

可能的原因如下:

1)端子与电池接触表面的粘性脏污

在手机贴片组装以及产品使用过程中,电池连接器与电池接触表面有可能出现脏污,影响端子和电池的接触性能。考虑到生产组装制程中的脏污在所难免,我们在做弹片式电池连接器产品设计时,除了要保证足够的正向力以及合适的触点形状外,还要保证电池与弹片接触时弹片在Z向产生一定的刮擦距离(Wiping Distance),以便能够起到排除脏污的效果。

2)微跌落过程中,弹片端子回弹迟滞,与电池产生瞬时接触分离

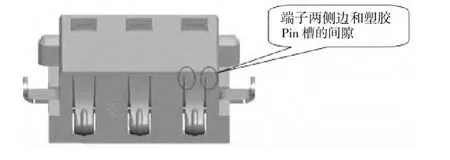

如下图所示,弹片端子两侧与塑胶间应该设计有一定间隙,若间隙过小或者端子组装时正位度较大导致偏向一侧、端子侧边有下料毛刺、塑胶框口有溢胶过大等,都有可能导致弹性端子下压后回弹不顺,产生掉电现象。

图2 弹片式电池连接器刮擦方向

图3 弹片式电池连接器

我们在做连接器单体的信赖性测试时,也应该模拟客户的实际使用,配置相应重量的电池和手机本体配重,来完成抗振动及冲击性能的测试。

图4 弹片式电池连接器振动冲击试验治具

在冲击载荷作用下电池连接器接触结构的仿真分析目前还是空白。可以预见的是,端子的结构形状、材料、电池的重量、冲击方向等因素都一定会影响到其最终的接触性能,这有待于我们进一步的探索和研究。

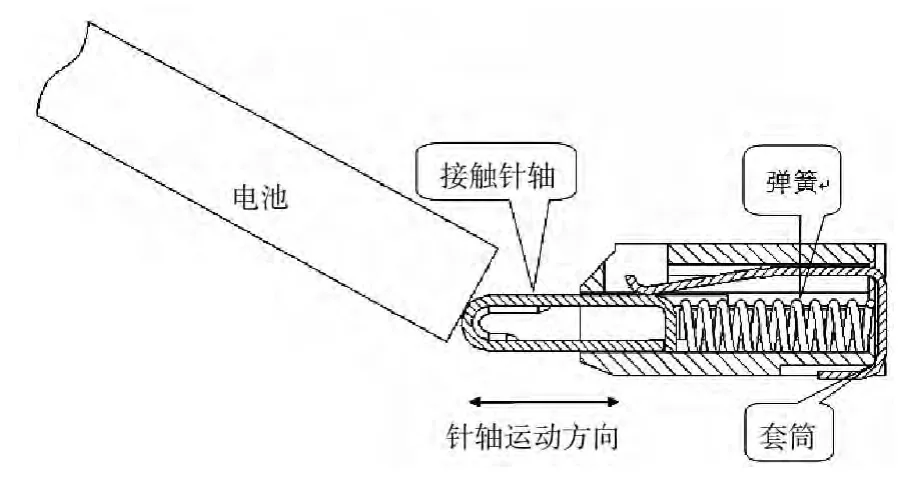

还有一种Pogo Pin产品也可以用作电池连接器,其应用方法和上述弹片式电池连接器相似。Pogo Pin是一种具有精密弹簧结构的电子连接器,由接触针轴、弹簧、套管三个基本部件通过精密设备预压铆接后形成弹簧式探针,在手机中也可以作为电池连接器用于电池与手机主板之间的连接。针轴与电池金手指接触导通,电流大部分通过针轴的侧面与套管壁接触,弹簧也承担少量导电功能,因此要求铜套内壁光滑。Pogo Pin可以保持持续的工作电流,由于采用弹簧作作为弹性元件,因此具有非常好的弹性,工作寿命很长。如下图示的一种Pogo Pin电池连接器,其套管设置延伸出一个弹性臂与针轴始终保持接触,实现了电流传输功能。

但Pogo Pin连接器在实际使用时有一点不足,其接触针轴只能沿着弹簧轴方向水平运动。因此,为保证工作可靠,电池必须充分水平导引后再与针轴接触。若依一般使用者如下图惯常的电池成一定角度插入的手法,则极易造成接触针轴变形失效。

图5 Pogo型电池连接器

3 闸刀式电池连接器

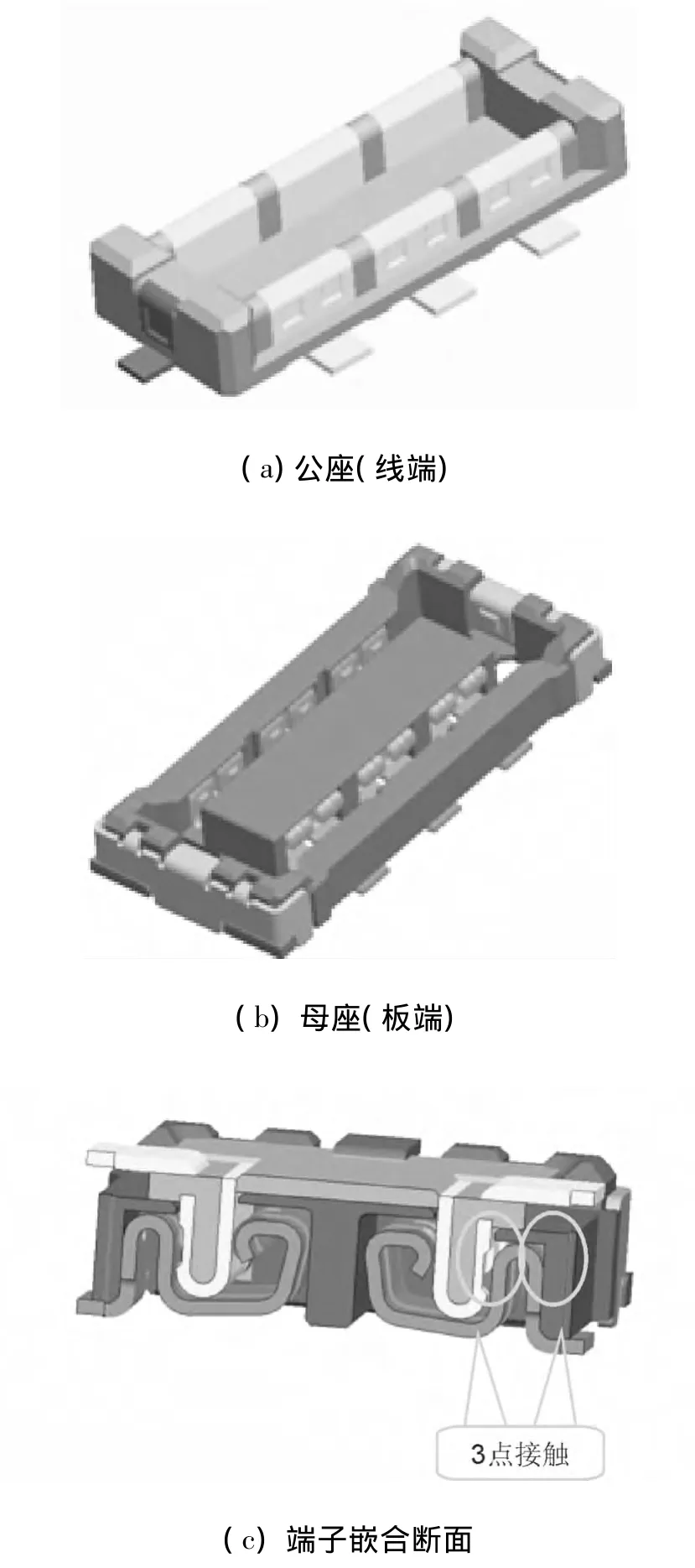

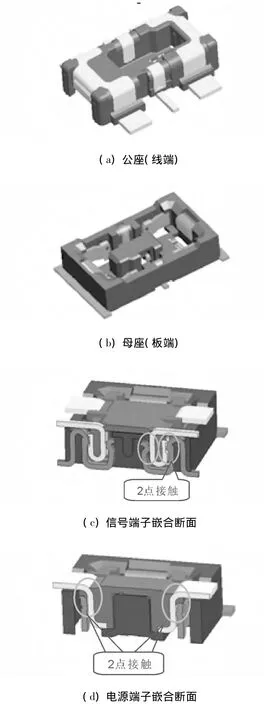

智能手机广泛使用的内置电池可以预防电池接触不良而引起的不开机,重启等故障,所使用的电池连接器形式也有所变化。其端子结构多采用闸刀式,其结构设计紧凑,端子配合时双点接触,具有良好的夹持及刮擦效果。闸刀式电池连接器一般成对使用,依使用方式又有WTB、BTB两种结构形式。

3.1 WTB(Wire To Board)连接器

应用于手机电池连接器的WTB目前有多种不同的高度,端子结构也各不相同,可压接AWG28~32的电源线。典型的WTB板端端子均为下料式结构,线端端子前端则为夹持式结构,用于对板端子的夹持接触,以保证接触可靠性,线端端子的尾部为压接式(Crimping)结构,用于传输线的压接。

线端端子的打线要经过剥线、压接端子、沾锡等制程,打好线后的端子再分别插入到塑件中,形成一个完整的线端产品。目前,端子插入塑件的动作难以实现自动化,手工插入效率较低,也致产品成本相对较高。打好线后的线端产品一般会单独出货至电池厂家,由电池制造商焊上电池,再供给手机厂组装成整机。

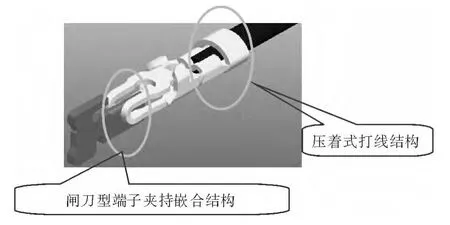

图6 打线后的WTB端子嵌合示意图

图7 是电池厂商热铆工位的示意图,将打好线的WTB连接器产品放入图示的治具并理好电源线,同时放置好线路板,利用热压焊头进行热铆。为防止焊点氧化,还要对焊点进行点胶处理。

图7 热压焊热铆治具

手机电池所用的WTB线端长度一般较短(我们遇到最短的线长只有7mm),电池厂商通过热压焊制成焊线时极易造成连接器打线结构受高温而松脱,接触阻抗增大(规格为10毫欧最大),电池发热而导致关机失效。

因此,连接器厂商在打线时要严格控制好打线截面的相关尺寸以及截面形状,以保证打线铆接可靠,在自然放置以及受高热状态时都不至于松脱。

图8 WTB打线断面示意图

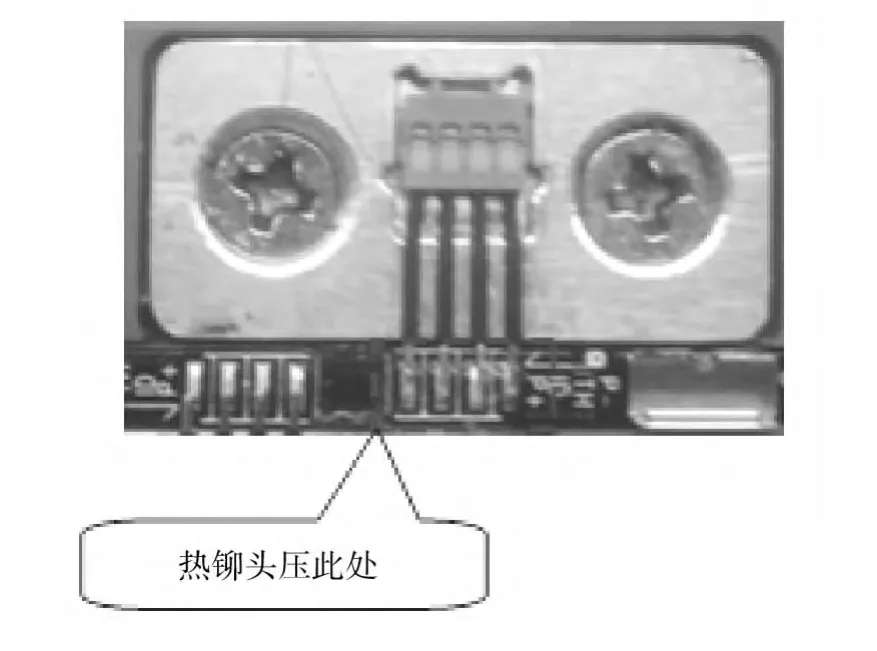

3.2 BTB(Battery To Board)连接器

WTB在用作电池连接器时由于要有打线及热铆制程,其压接结构在受高温状态下有失效的可能,因此闸刀式的电池连接器又有了如下一种新的BTB(Battery To Board)形式,其公母端均以焊接方式分别与手机主板、电池相连接,较之WTB的铆线结构则更为安全可靠。

图9 BTB(Battery To Board)电池连接器

下图即为此款闸刀型电池连接器在手机中的典型应用,母座直接封装在手机电池里,公端焊接在手机主板上。

图10 Battery To Board型电池连接器的应用

4 FTB(FPC To Board)电池连接器

前述WTB电池连接器除了有打线结构松脱的风险外,其嵌合高度也较高,且由于闸刀式端子结构所限,再降低高度较为困难。另外,WTB所用的电源线也相对较硬,不易于定位安装,振动冲击测试时有时甚至会影响到公母座的配合。目前智能手机中的电池连接器更趋向于使用FTB(FPC To Board)连接器,FTB连接器结构与目前广泛使用的板对板(Board To Board)连接器相似,母座焊接在手机主板上,而公座焊接在电池端引出的软排线上。由于采用较薄的FPC软排线作为电源线,其柔性更好,易于布线的实施,嵌合高度也可以变的更低。目前,我们已做到0.9mm高度,而业界最低的BTB连接器已经做到了0.5mm的嵌合高度。布板空间也较为节省,成本也可以比WTB有所下降。同时也可以实现大电流的传输。

目前有二款主流的FTB电池连接器:

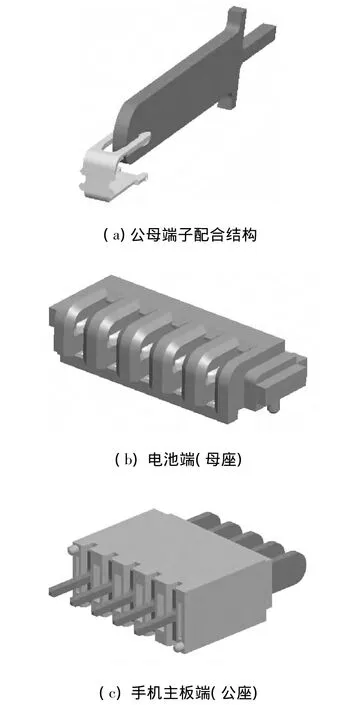

4.1 FTB 6 pin电池连接器

此款产品的6根端子均为相同的结构,每根pin可以通过3A的电流,手机实际应用布板时电源pin(+/-极)会采用2pin并联的使用方式,理论上则可以实现6A充电电流的传输。其母座的弹性端子设计成双簧片的结构,公母端子嵌合时可以实现3点接触,有效地保证了接触可靠性。

图11 FTB 6Pin电池连接器及嵌合断面示意图

4.2 FTB 4 pin电池连接器

此款产品有两种不同类型的端子,外侧端子在连接器结构设计时已予以并联,分别用作电源pin(+/-极),可以实现4A的充电电流的传输。中间的2根信号pin可分别用电池内阻和电池温度的测试。

图13为FTB电池连接器在手机中的实际应用:

FTB电池连接器严格意义上来讲就是板对板连接器。众所周知,板对板连接器是手机连接器中技术难度最高的一个,目前业界能稳定生产板对板产品的厂商为数不多。因嵌合高度低,端子结构受限,如何保证端子的可靠接触、保证适当的公母座互配的插拔力对产品的结构设计和稳定量产是一个挑战,板对板产品的接触面防爬锡以及接触端子的异物去除都需要在产品结构设计时予以重点考量。我们在国内最先完成小间距板对板产品的开发和量产,上述两款FTB产品也都已顺利开发成功。

图12 FTB 4 Pin电池连接器及嵌合断面示意图

图13 FTB电池连接器在手机上的实际应用

与众多手机厂家的选型不同,Apple iPhone使用的电池连接器相对较为特殊,以其端子接触形式来看仍属于闸刀式,但其端子结构与前述略有所不同;而从连接使用的角度来看,则可以归入FTB形式。

图14 Apple iPhone所使用的电池连接器

5 手机电池连接器的发展趋势

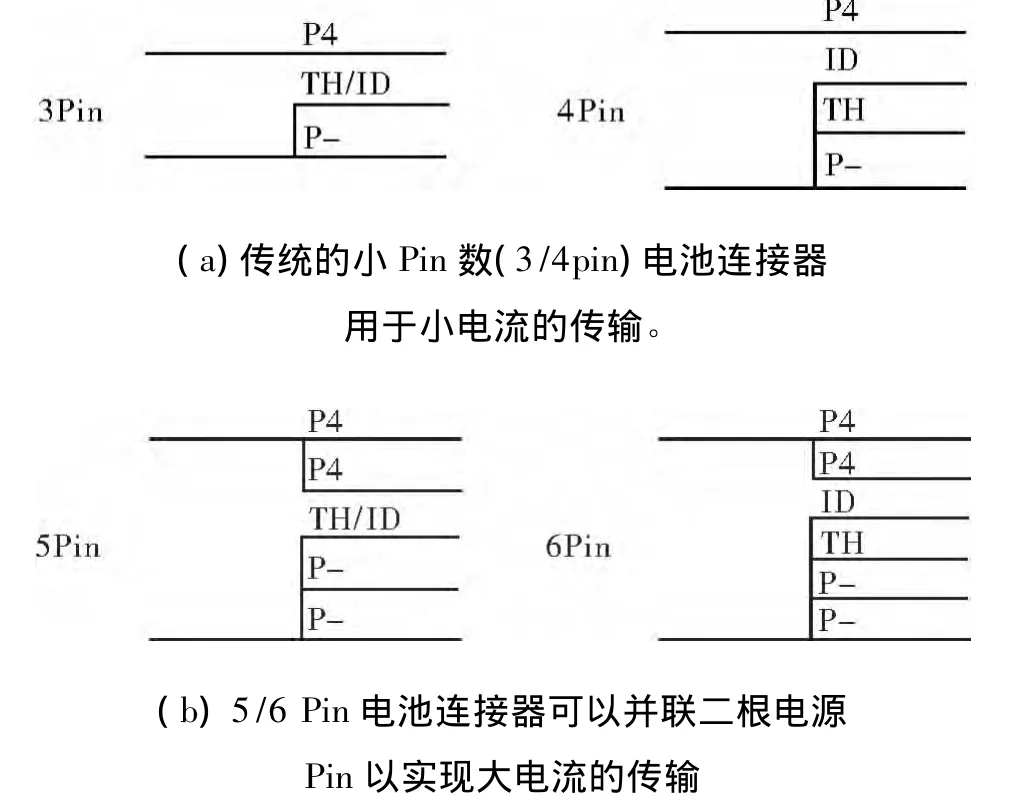

随着智能手机的高速发展,手机电池连接器后续的技术趋势主要呈现为小型化、低接触阻抗、大电流、高连接可靠性以及新的电池界面。

大电流电池连接器设计的重点在于如何降低端子的接触阻抗,我们可以通过选择导电性更好的材料、结构设计时加大接触端子的正向力、加大端子接触面积来实现。综合考量产品结构和材料成本的因素,手机厂商目前多倾向于采用多根电源Pin并联的方式来实现大电流的传输。

常见不同Pin数电池连接器的接线应用如下图所示:

图15 多Pin电池连接器常用的引脚定义

其中,ID Pin用于电池内阻的侦测,TH Pin用于电池温度的侦测,依不同手机厂家的设计而配置。

6 结论

电池连接器是手机中极为重要的一个连接器部件,只有深入了解不同类型的电池连接器的结构特点以及应用方法,我们才能够在产品结构设计中加以重点考量,以保证产品的接触可靠性,设计制作出高可靠性、低成本的产品。手机结构设计人员也可以选用到更适合自己需要的电池连接器产品。

[1] 杜长秀.连接器设计手册.富士康(昆山)电脑接插件有限公司.

[2] Nokia、Motorola、ZTE等公司电池连接器技术要求.

[3] 李晓松.冲击载荷作用下接触结构的仿真分析.江苏航空,2011增刊.