自对准MEMS连接器走向超高密度

2014-03-05闻春国

闻春国 译

(四川华丰企业集团有限公司,四川绵阳621000)

1 引言

由于采用批量化生产,微机电系统(MEMS)技术以较低的成本为未来连接器设计的微型化要求提供了有力的保证。人们已经多次尝试采用MEMS技术来制造可分离式连接器。不过,到目前为止,设计人员一直局限于插针横向弯曲这种设想,这就不利于达到其最佳性能。

但是最近,人们已经研制出样品级的高密度连接器。其性能优于其它MEMS类替代品,并且其成本也比其它同类品种有所降低。

该设计基于一种两件套的直列式连接器结构,这样就可以在手工连接过程中完成精确的自行对准。插针所具有的剖面构造使之可以产生非平面弯曲变形,这样就可以同时提高其接触力和插针密度。该样品器件的间距只有150μm。测试表明,它具有较低的接触电阻,并具有良好的耐滑动摩擦和热量波动。

2 MEMS连接器的优点及其应用

可分离式电连接器要求在多次插合之后,在一系列环境条件下以及在整个寿命期限内能够为电系统内的子组件之间提供稳定的可分离式接口。

试验表明,它比固定式连接器的优点包括:(1)通过并行生产分立式模件可以最大限度地降低生产成本;(2)可分离式连接器可以便于用户修理或替换有缺陷的元件。

可分离式连接器的主要市场在于消费类电子、计算机硬件、通信和汽车工业。在消费类电子领域,主流的便携式微型电子产品(如移动电话、数码相机和掌上电脑)减小尺寸和重量的驱动力促进市场对更高的互连密度的需求。其它市场驱动力则来自一些并不常见的应用领域,例如超行星探索或医疗植入器件等,其主要优势在于它能大大地节约设备或装置的有限空间和重量,见图1所示。

图1 作为美国国家太空总署2007年发射研究计划一部分的微型原子力显微镜(AFM)通过一根FPC电缆线与一个0.64mm间距的纳米D型连接器连接。

在一切应用领域中,人们往往需要在其应用过程中不会出现性能损失的微型、高密度可分离式连接器。这样就要求改善连接器的性能,提高其插针密度。

目前,接触间距小到几百微米的体积小、密度高的连接器已经面市。例如以柔性印刷电路(FPC)的形式存在,其导线内置于暴露在任意一端的柔性聚合物内,以便于借助于零插入力连接器实现电路板的电气连接。

为了得到更大的抗扭矩作用,可插入式连接器件一般都与塑料壳体结合使用。到目前为止,这种类型的最小连接器件是由以前的西门子机电公司(1999年并入Tyco国际公司)开发的一件样品。该样品由32个插针组成,其间距为250μm,分两行排列,采用开放式半帧格式。在提供适当的接地条件下,它可以在从直流(DC)到几个G赫兹的频率范围内正常工作。

由于制造商一般采用金属切屑和冲压工艺来形成连接插针,所以,其微型化程度受到一定的限制。采用MEMS生产技术可以进一步减小器件的尺寸,以利于推出插针密度更高的下一代微型连接器。因为该器件采用批量生产,它比其它生产方法成本更为低廉。

用于射频和微波应用领域的微标度开关的MEMS技术可以提供低功率转换和其它优势。不过,人们已经很少采用MEMS技术来开发高密度连接器。基于直列式可插入器件的现有设想由固定式插针组成。在连接时,它可能会诱发连接端的相应插针发生水平(侧向)弯曲。

如果相邻插针在间隔处发生弯曲,那么就需要在接触力和插针密度之间采取一个折衷方案。接触件的接触电阻越低则要求接触力越高;然而,这也受到插针密度增大的限制。如果插针能承受非平面弯曲,那么在传统的可插入式连接器中,插针填充物可以减少到维持线路分隔所需要的最低极限,同时也可以使接触力实现最大化。

通过简单分析可以看出,基于插针非平面弯曲的这种设计其性能一般优于那种发生横向弯曲的插针,因为其间距已经降低到某一点以下。根据典型的MEMS工艺参数,这一点发生在间距为200μm时。

3 一种全新的MEMS设计理念

最近,英国伦敦皇家研究院推出一个全新的MEMS连接器设计理念,它具有自行对准和非平面插针弯曲双重优势。该连接器由两件套直列式连接器组成,其中一件的固定导向装置向接受器件上的一组柔性导体施加压力使之发生垂直弯曲。

功能样品器件具有一个150μm的极小间距,经过测试其接触电阻仅为30 mΩ。这些器件是采用使用标准的大批量微加工和电镀MEMS工艺在定向硅(Si)基片上制作的。了解非平面插针弯曲变形的关键是用基片作为模块使已经电镀的导体加工成型。

在氢氧化钾(KOH)溶液中进行各向异性蚀刻往往会在边壁处形成一个坡度,这可以由晶面来确定。电镀导体可以在这些区域的垂直(非平面)方向进行挤压成型,这样一旦离开基片就可以在串联过程中产生弯曲。

这一方法还有一个优点是凸起部分呈斜坡形状,从而减小了发生短线的可能性。硅基片上呈斜坡形状还可以在连接部分形成一种互锁对准特性,这样在手工连接过程中就可以形成自行对准,见图2。

如果斜坡面由晶面来定义的话,就可以完成精确的横向对准,这样就可以防止高密度导体在排列过程中相邻线路之间发生短路现象。此外,它还可以设置一个垂直距离,以便在连续插合过程中使插针的弯曲度保持一致。

MEMS制造工艺适用于涉及蚀刻和电镀(沉积)等二维平面加工步骤的结构形成。而三维结构的形成则与这一工艺有所不同,容易引发许多问题。

仅仅通过传统的螺旋涂镀层还无法在非平面基片上通过涂覆光致抗蚀剂来确定其电镀铸模。因此,研究人员采用电泳光致抗蚀剂在凸起的蚀刻处形成一个光致抗蚀剂电泳的近敷形涂覆层,允许电沉积层以及镍(Ni)中非平面导体镀有一层薄薄的表面金镀层(Au)。光致抗蚀剂含有带电的微粒,使之在一层合适的导电性籽晶层之后通过一种电镀工艺施加到基片上。

图2 采用微型导轨槽有助于MEMS连接器的自行对准(上图);在凸起的蚀刻处形成一个光致抗蚀剂电泳近敷形涂覆层,其深度为100μm(下图)。

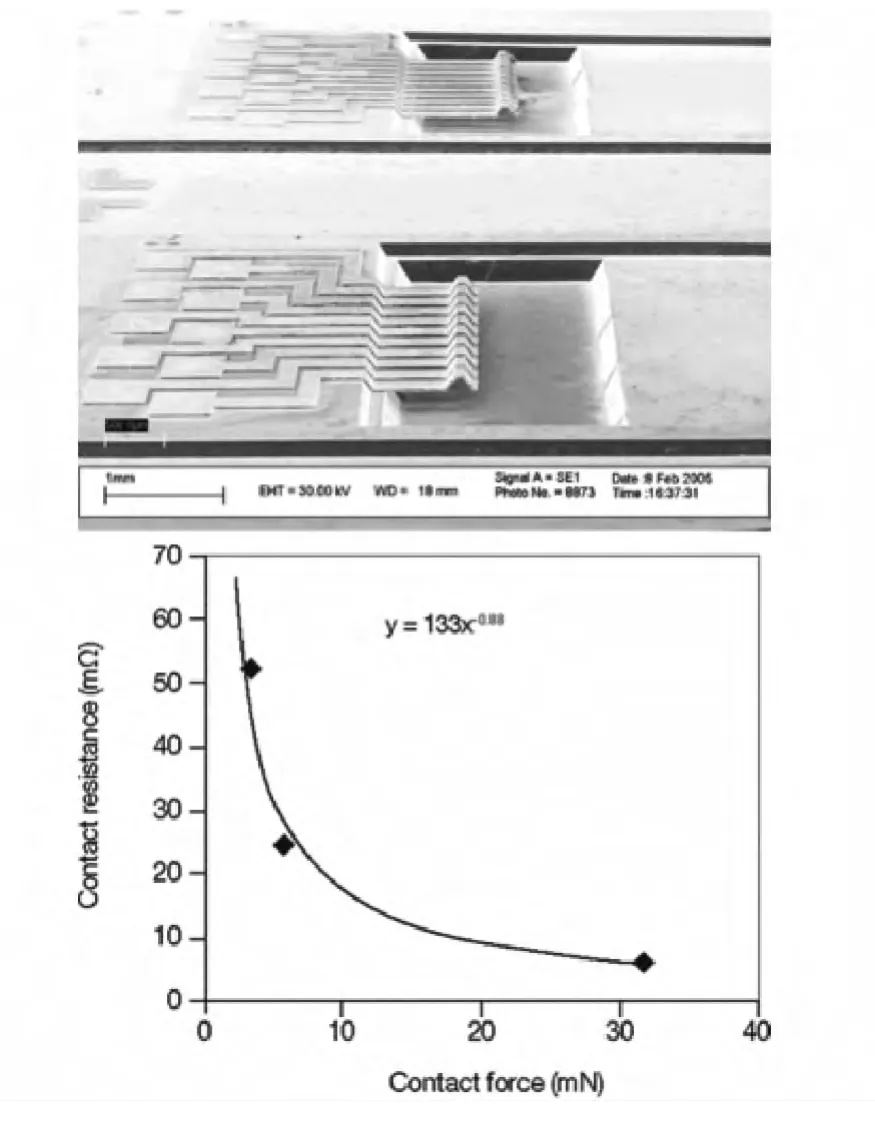

再通过另一个各向异性蚀刻步骤,柔性导体从基片上释放出来,使余隙孔腔可以接纳插针的弯曲变形,见图3中的上图。从初步的电性能特征描述可以看出其接触电阻较低,其变化量与接触力的变化相反,见图3中的下图。进一步试验表明,接触电阻与连接器的插合次数和环境温度波动有关。

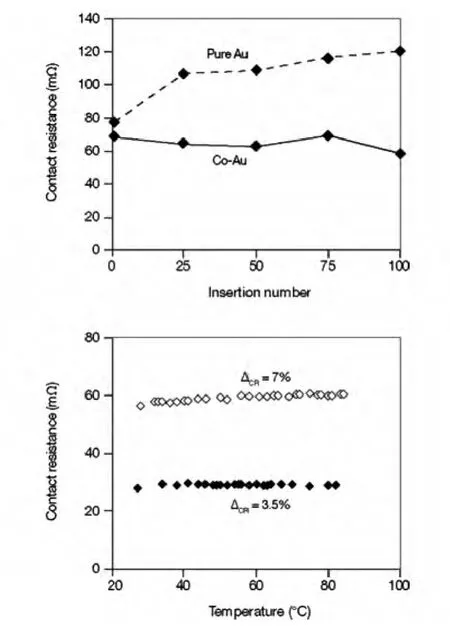

接触点之间重复出现的滑动可能会导致柔软的Au镀层的损失,从而导致与下面的镍镀层发生直接接触,而热量循环又会诱发导体内各个金属层发生不同的热膨胀效应。其最终结果就是该导体随着温度的增大而发生向下弯曲,与此同时减少其接触力,增加连接器的接触电阻。

为了提高连接器对温度和接触件摩擦的稳定性,必须对此作一些必要的改进。人们发现,采用更为耐磨的钴/金(Co-Au)合金电镀层在插拔100多次后连接器仍然保持稳定的接触电阻,见图4中的上图。通过导体层的改进(使其排列更为均称)可以提高其耐热性能,并减少其受热变形净变化量。

图3 所推出的间距为250μm的插针覆盖在余隙孔腔上,其侧面为校准轨道(上图);下图为接触力(mN)与测得的接触电阻(mΩ)的变化量关系曲线。

图4 接触电阻(mΩ)在摩擦(上图)和热波动(下图)过程中与插入次数和温度的关系曲线。

通过测试我们可以获得间距为150μm、具有不同的插针长度以及60°C的温度范围内的两个连接器器件稳定的接触电阻数据,见图4中的上图。这些预研项目的测试结果值表明,在不久的将来这一设想可望在一些应用领域实现。通过模块叠合(包含柔性插针面对面叠置),使用适当的填充材料,并在带有固定插针的某一模块的任意一端进行导体电镀就可以实现双行插针排列。

需要进行更为细致研究的后续工作就是采取一个方案以一种可靠的方式将小间距线缆与连接器连接起来,并对该系统的整体性能进行相应的评估。此外,我们还应该注意其封装设计,以便使配对的模块保持插合状态,使之具有防止污染,预防机械损伤和电磁干扰的作用。