硫化橡胶拉伸试验检测结果的影响因素

2014-03-05韩继先李文阳于慧敏

韩继先,李文阳,于慧敏,应 杰

(1沈阳兴华航空电器有限责任公司,沈阳,110144;2驻一一七厂军事代表室,沈阳,110144)

1 引言

从天然橡胶的发现,到各种合成橡胶的相继研发,同时伴着石油化学工业的发展,橡胶在国民经济各部门中的应用日趋广泛,在现代飞行器中已是一种不可或缺的非金属材料。为了解橡胶的性能和控制橡胶的质量,各种检测方法和设备也应运而生,各行业对检测结果普遍提高了认识,特别是在军工企业,质量更是重中之重,检测结果也就尤为重要。

硫化橡胶的拉伸性能是橡胶力学性能中的一个重要项目,也是鉴定橡胶制品硫化性能的有效方法之一。本文对在拉伸试验检测过程中容易造成试验结果误差的问题进行了分析探讨。

2 原理

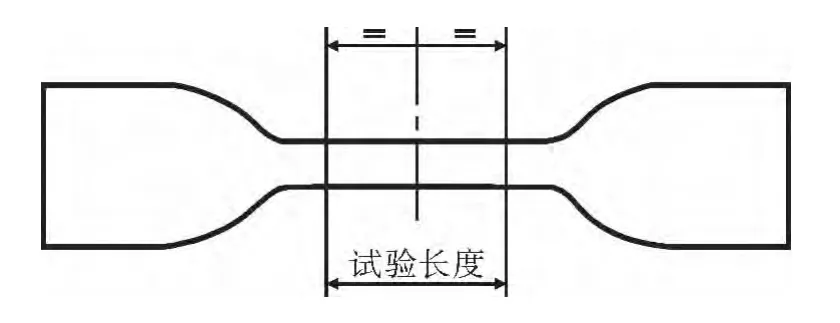

在动夹持器或滑轮恒速移动的拉力试验机上,将哑铃状或环状标准试样进行拉伸。按要求记录其在不断拉伸过程中及其断裂时所需的力和伸长率的值。标准哑铃状拉伸试样见图1。

图1 标准哑铃状拉伸试样

3 影响因素

影响橡胶拉伸性能试验的因素很多,总的可分为两个方面:一是工艺过程的影响,例如混炼工艺、硫化工艺等;二是试验条件的影响,例如裁刀的形状与尺寸、试样厚度、试样停放时间、试验温度与湿度、拉伸速度、数据处理等。下文针对各方面的影响因素,逐一进行阐述。

3.1 工艺过程

3.1.1 混炼工艺

混炼工艺是橡胶一切检测项目进行的前提。在混炼过程中,橡胶分子结构、分子量大小及其分布、配合剂聚集状态均发生变化。通过混炼,橡胶与配合剂之间发生了物理及化学作用,形成了新的结构,就其本质来说是配合剂在橡胶中均匀分散的过程。另外由于混炼不均,可能引进微小气泡或各种杂质,这些缺陷都会使材料强度降低。因此,混炼过程直接影响制备的试样质量。

混炼过程必须严格遵守GB 6038《橡胶试验用料的配料、混炼硫化设备及操作程序》和有关工艺规程进行。

3.1.2 硫化工艺

硫化胶片的质量直接影响着试片的质量,直接决定着材料拉伸强度的高低。影响胶片硫化质量的因素也有很多。

首先,平板硫化机的上下板的平行度必须控制在0.25mm/m范围内;同时,温度分布应均匀,只有这样才能保证硫化胶试验各部分均匀硫化,且试样厚度公差在标准规定范围内。

其次,混炼胶要严格按照硫化工艺进行。硫化工艺参数包括温度、时间、压力,硫化工艺的不同直接影响着材料的拉伸性能。比如,温度低、时间短,可能会导致橡胶无法硫化完全;温度高、时间长,则可能导致橡胶过硫,不能达到预定的性能。在硫化加工过程中留下来的各种痕迹如裂缝、结构不均匀的细纹、凹陷、真空泡等,都会直接降低拉伸强度。

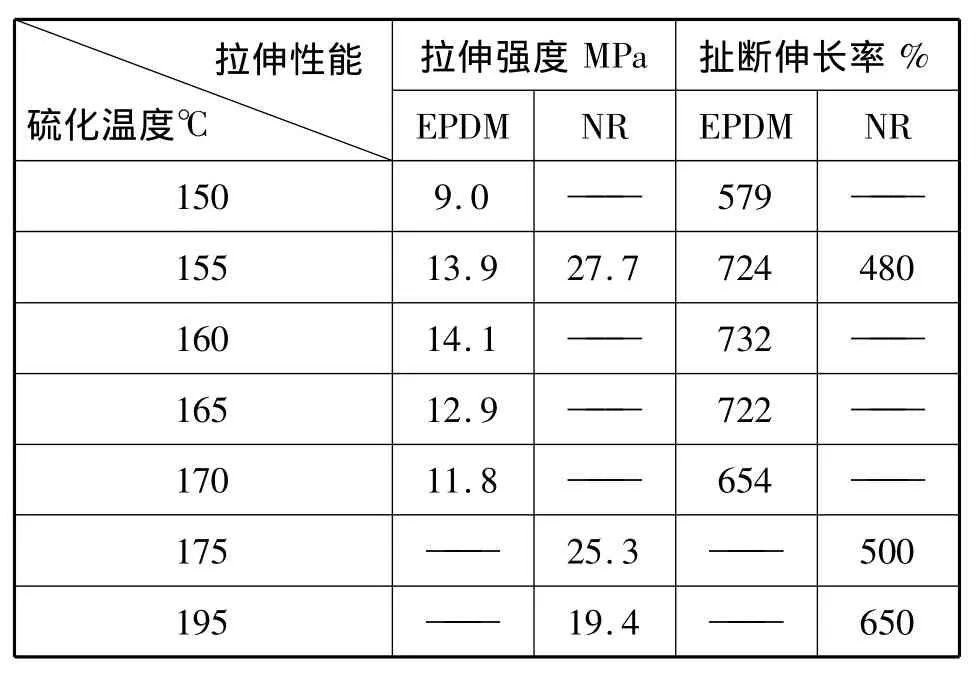

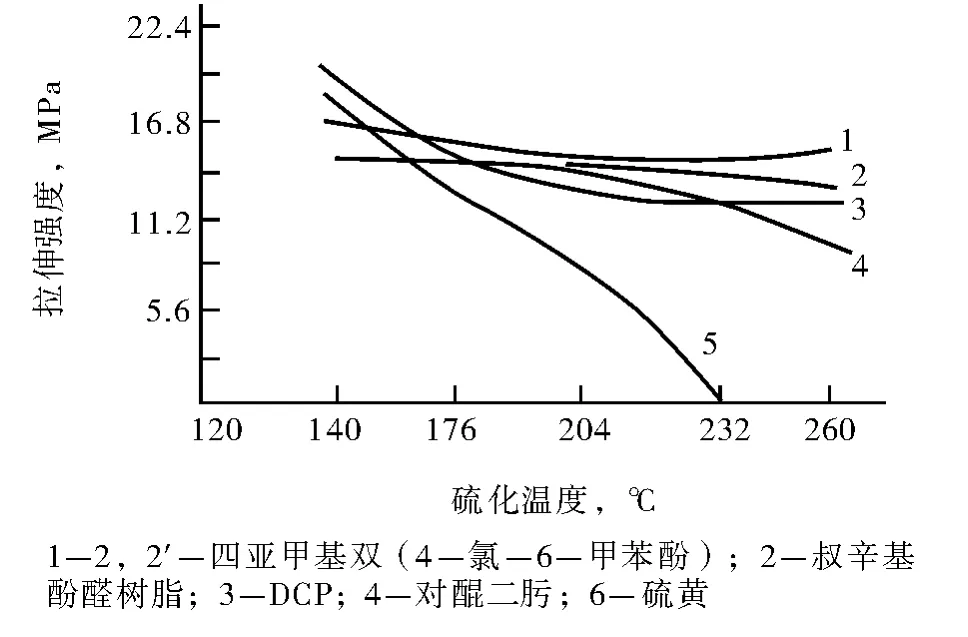

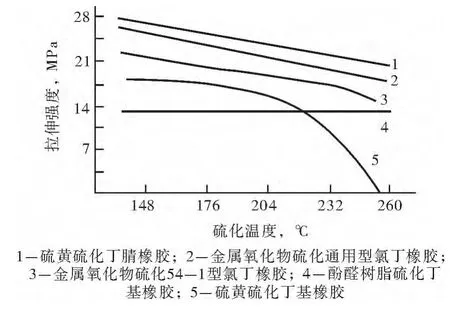

硫化温度是橡胶发生硫化反应的基本条件之一,它直接影响硫化速度和产品质量。硫化温度高,硫化速度快,但高温易引起橡胶分子链断裂,甚至发生硫化返原现象,导致性能下降。因此,橡胶的硫化温度应控制的正硫化温度范围内,不能盲目提高。硫化温度对拉伸性能的影响见表1,硫化温度不同对不同硫化体系的橡胶的拉伸性能的影响见图2和图3。

表1 硫化温度不同对拉伸性能的影响

图2 硫化温度对不同硫化剂的天然橡胶的拉伸强度影响

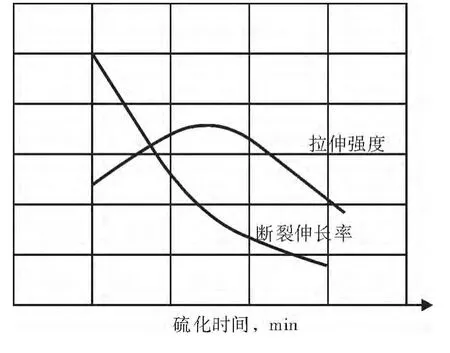

硫化是一个交联过程,需要一定的时间才能完成。对于给定的胶料,在一定的硫化温度和硫化压力下,有一最适合的硫化时间,时间过程产生过硫,时间过短产生欠硫。硫化时间对拉伸性能的影响见表 2、图 4。

图3 硫化温度对不同硫化剂的合成橡胶的拉伸强度影响

表2 硫化时间对拉伸性能的影响(试验材料为EPDM橡胶)

图4 硫化时间与拉伸性能关系

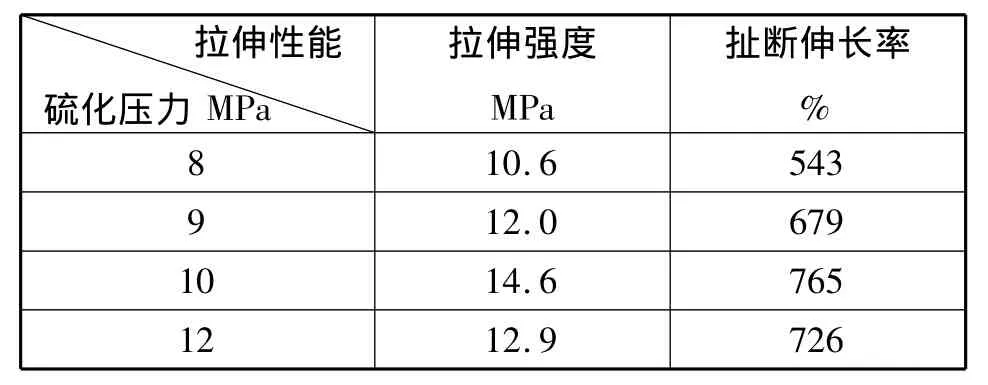

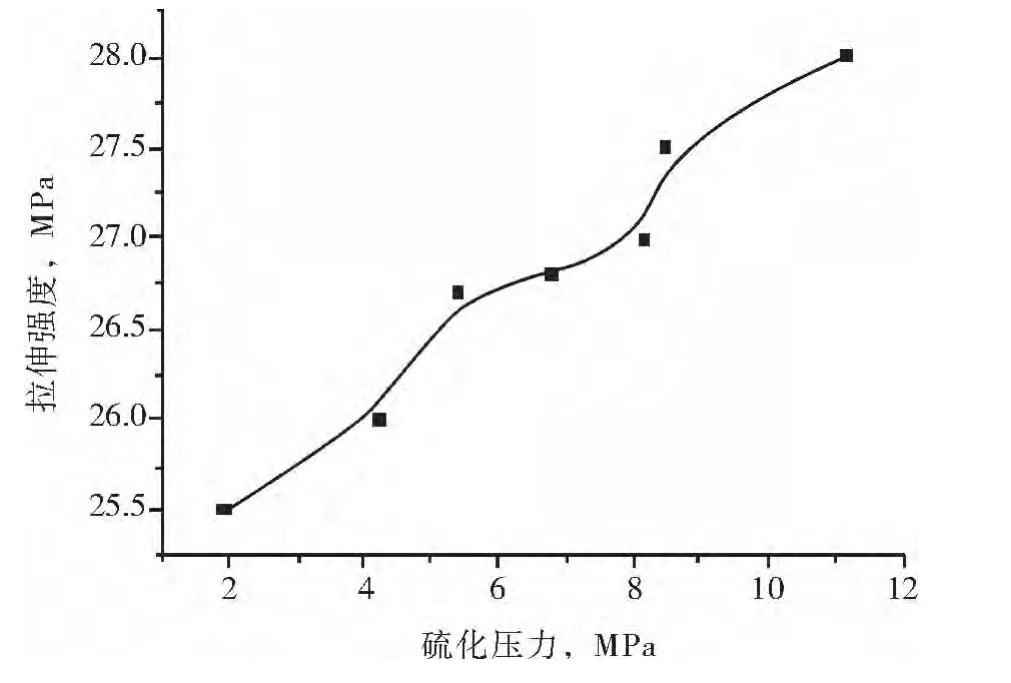

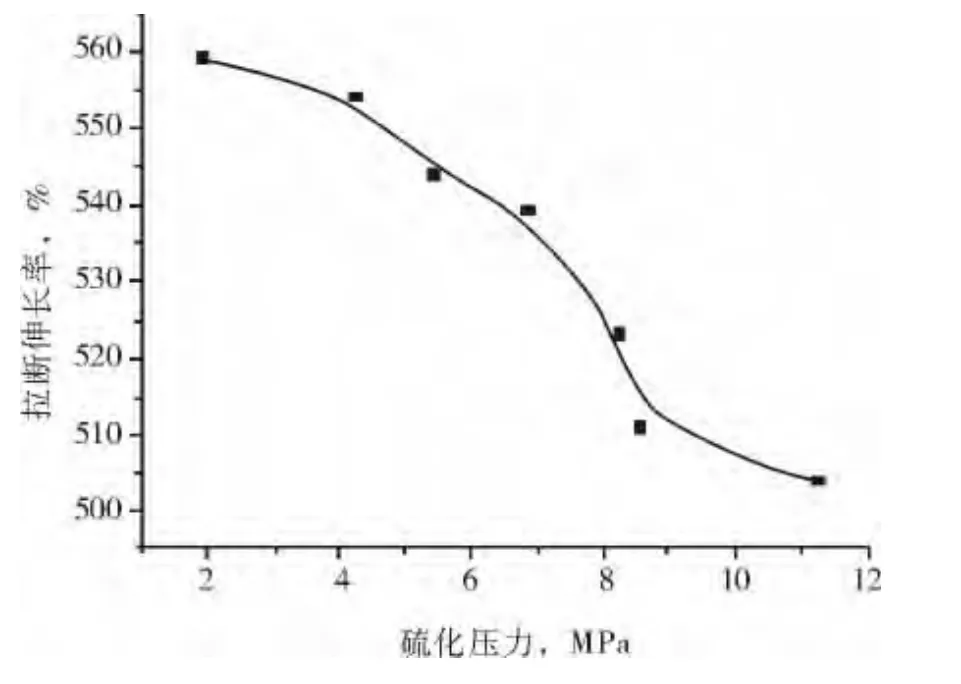

橡胶硫化压力并不是随意制定的,是保证胶片几何尺寸、结构密度、物理机械性能的重要因素。硫化压力对拉伸性能的影响见表3、图5和图6。

表3 硫化压力对拉伸性能的影响

图5 硫化压力与拉伸强度的关系

图6 硫化压力与扯断伸长率的关系

此外,硅橡胶、氟硅橡胶、氟橡胶等材料在硫化成型后,需要在烘箱中进行二段硫化。主要原因是此类橡胶在硫化过程中,会有小分子物产生,如不排出而留在橡胶内,会影响物理性能。另外,此后处理过程可使橡胶发生进一步反应,提高交联密度,进而提高综合性能。

3.2 试验条件

3.2.1 试样状态调节

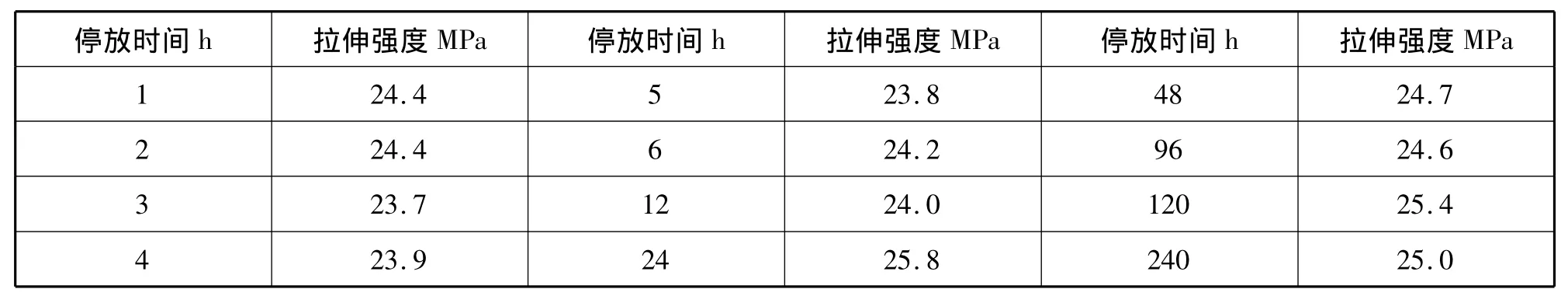

胶片在硫化后,其内部的分子处在不稳定状态,因此在检测前必须经过同试验时温湿度相平衡的条件下的状态调节,最大限度的消除环境条件不一致对试验结果的影响。经过足够的处理时间后,可消除试样加工过程中受热和机械应力作用而产生的内应力,使之逐渐分布均匀,以致消失。试样在经过状态调节后进行试验,才能测出硫化橡胶的准确值,以改善橡胶结果的重复性。停放时间对拉伸性能的影响程度见表4。

表4 停放时间对拉伸性能的影响

橡胶试样调查节期间,应尽可能使每个试样的整个表面都暴露于环境调节中,并避免试样受到各种应力的作用和阳光的直接照射。

硫化橡胶试样的状态调节过程遵循的标准为GB/T 2941《橡胶试样环境调节和试验的标准温度、湿度及时间》。

3.2.2 试样的制备

3.2.2.1 试样的裁切

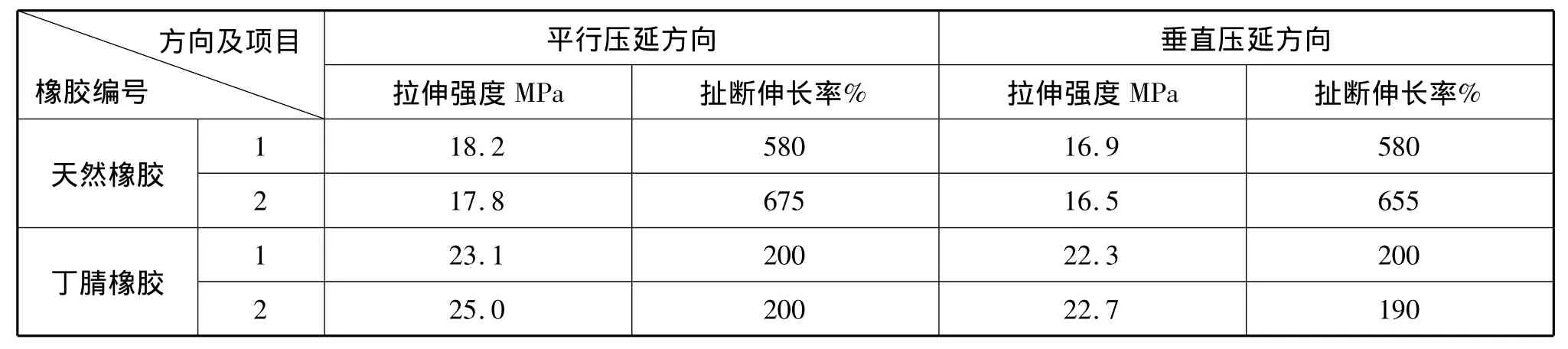

试样裁切的方向,应保证其拉伸受力方向与压延方向一致,否则其试验结果会显著降低,其影响效果见表5。裁切时用力要均匀,并以中性肥皂水或洁净的自来水润湿试片(或刀具)。若试样一次裁不下来,应舍弃之,不得再重复旧痕裁切,否则影响试样的规则性。此外,为了保护裁刀,应在胶片下垫以适当厚度的铅板或硬纸板。

表5 压延方向对拉伸性能的影响

一般来说,裁刀冲裁数百次以后,刀刃会有磨损、损伤,以至于锋线不再均匀、细直、平行,用这种刀裁切的试样必定存在缺陷,导致所测得的拉伸强度和伸长率均一定程度降低。因此,裁刀在裁一定数量的试样后,应进行检测和研磨。

3.2.2.2 试样宽度

即使用同一工艺条件制作的试样,由于工作部分宽度不同所得结果也不同,不同规格的试样所得试验结果没有可比性。同一种试样的工作部分越宽,其拉伸强度和扯断伸长率都有所降低。产生这种现象的原因可能有:一是胶料中存在微观缺陷,这些缺陷虽经过混炼但没能消除,其微观缺陷在各部分分布的概率是相同的,工作部分尺寸越宽,则工作部分的体积越大,面积越大,存在这些缺陷的机率越大,故容易发生断裂;二是在试验过程中,试样各部分受力不均匀,试样边缘部分的应力要大于试样中间的应力,试样越宽,差别越大,这种边缘应力的集中,是造成试样早期断裂的一种原因。

采用不同型号的裁刀,冲切的试样工作部分的宽度不一。因此,所测得的结果也存在差距。试样宽度对拉伸性能的影响见表6。

表6 宽度对拉伸性能的影响(试验材料为硅橡胶)

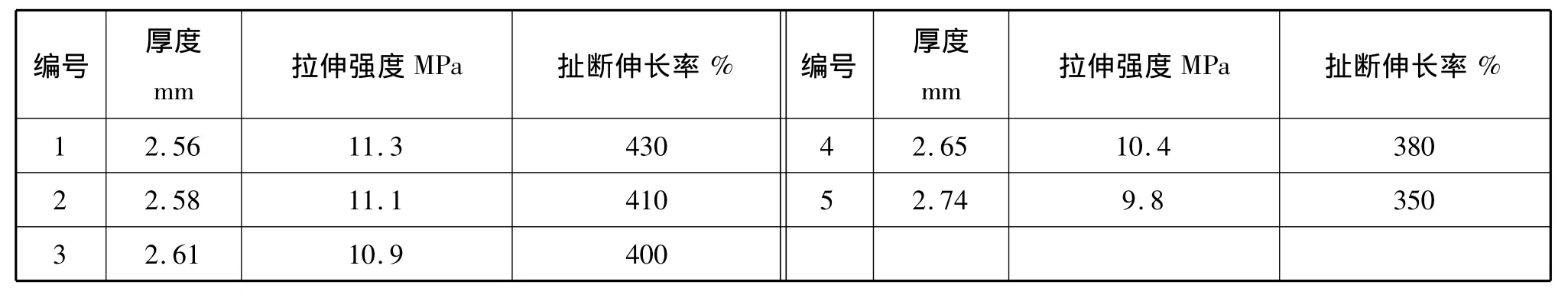

3.2.2.3 试样厚度

随着试样厚度的增加,它的拉伸强度和伸长率都有所下降。表7列出了厚度不同对拉伸性能的影响。

造成这一结果有三种原因。其一,试样越厚,在用裁刀裁切时,造成试样工作部分断面出现"非矩形"的现象越严重,即试样越厚,变形越大,凹陷越深,使试样的实际面积越小,故强度降低;其二,试样越厚,拉伸时"缩颈"越利害,四周的应力大于中心部分应力,其中边缘部分应力集中现象越严重,故易早断;其三,工作部分因厚度变厚而使其工作部分的体积增大,那么它内部缺陷出现的几率也相应增多,故也易早断。

表7 厚度对拉伸性能的影响(试验材料为丁腈胶板)

3.2.3.1 试验的温度

材料在不同的温度条件下,其内部分子的运动状态是不同的。因此,温度的不同对胶料的检测结果是有相当大的影响的。试验温度的升高,会促进橡胶内部的分子的热运动加速,这样在拉伸应力的作用下,橡胶分了更易沿应力方向取向,从而分子链运动更容易取向,导致橡胶的拉伸强度下降,伸长率增加。检测温度对拉伸性能的影响见图7和图8,外界温度对常见胶种拉伸强度的影响见图9。

图7 拉伸强度与试验温度的关系

综上可知,温度变化对橡胶拉伸性能的影响规律是:温度升高,拉伸强度下降,伸长率增加。试验温度要按照GB/T 2941《橡胶试样环境调节和试验的标准温度、湿度及时间》中规定的进行。

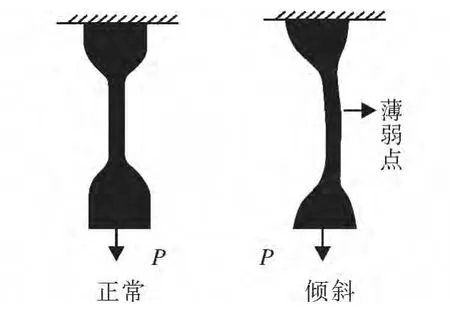

3.2.3.2 试样夹持状态

在夹具间,试样须垂直夹持,否则会由于试样倾斜而造成受力、变形不均。削弱分子间作用力,降低所测拉伸强度值。

当试样受倾斜力时,所表现出的状态如图10。

图8 断裂伸长率与试验温度的关系

图9 橡胶拉伸强度与温度的关系

图10 试样受倾斜力时的状态

3.2.3.3 拉伸速度

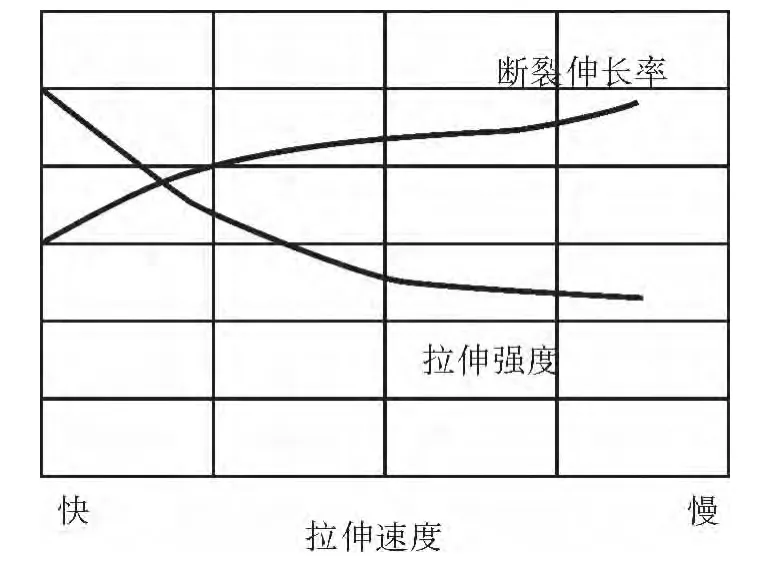

拉伸速度对拉伸强度有着非常重要的影响。橡胶属于粘弹性材料,在拉伸过程中伴随着应力松弛现象存在,其应力松弛过程对拉伸速度和环境温度非常敏感,通常速度越快则强度越高。这是因为速度越快,则松弛时间越短,由于应力松弛所引起的应力减小就小,高分子链段的运动跟不上外力作用速度,呈现脆性行为,表现为拉伸强度增大,断裂伸长率减小。当低速拉伸时,分子链来得及位移、重排,呈现韧性行为,表现为拉伸强度减小,而断裂伸长率增大。

拉伸速度对拉伸性能的影响是明显的,其影响关系见图11。

图11 拉伸速度对拉伸性能的影响

3.3 试验用设备、仪器和工具

试验用的各种设备、仪器和工具,应保证符合试验方法规定的测量精度。同时,各种仪器在使用一定期限后,应进行校正,合格后方可使用。

3.4 数据处理

试验过程中所测得的数据,要按照标准的规定进行记录和计算,并精确到标准规定的位数,否则,试验无可比性。

拉伸强度取试验数据中的中位数,试验数据应按数据的递增或递减顺序排列,或试验数据个数为奇数,取中间的一个数值为中位数;若试验数据个数为偶数,取中间两个数值的平均值为中位数。

4 结论

经上述论述,在拉伸试验的过程中,对试验结果的影响因素是很多的,在每一个试验步骤中,都存在着影响因素。因此在进行拉伸试验时,必须要严格按照相应的标准和规程进行,仔细操作,并进行认真分析,摒弃每个可能导致错误的环节,使各影响因素最小化,这样所测得的结果才是可信的、可比的。

[1] 高聚物检测结果的影响因素.塑料科技.2006.

[2] 王景鹤等.拉伸试验.硫化橡胶检测.

[3] 刘植荣等主编.试验方法.橡胶工业手册,第八分册.1992.9.

[4] 周素华.硅橡胶特性及在某型机上的应用.航空工程与维修,No.3 1999

[5] 印度橡胶学会编.刘大华等译.橡胶工程手册,2002.3.