脱硫石膏的增强及防水的研究*

2014-03-04王鹏博鹿桂芳张晓岚杨平

王鹏博,鹿桂芳,张晓岚,杨平

(哈尔滨理工大学化学与环境工程学院,黑龙江省高校绿色化工技术重点实验室,黑龙江哈尔滨150040)

脱硫石膏的增强及防水的研究*

王鹏博,鹿桂芳,张晓岚,杨平

(哈尔滨理工大学化学与环境工程学院,黑龙江省高校绿色化工技术重点实验室,黑龙江哈尔滨150040)

本文对电厂脱硫石膏的改性研究进行了介绍,分析了该脱硫石膏制品易返卤的原因,并通过在脱硫石膏中掺入粉煤灰、水泥、激发剂、助剂、防水剂等,解决了脱硫石膏制品易返卤、增强、防水等问题。

脱离石膏;增强;防水

脱硫石膏是电厂治理烟气SO2和SO3而产生的副产品,主要成分是CaSO4·2H2O,经干燥及低温焙烧,转变成熟石膏CaSO4·1/2H2O。它与天然石膏一样,经水化后能够形成具有一定力学性能的建筑材料[1],如墙板、砌块、粉刷材料、抹灰材料、墙体装饰材料等。但有些电厂的脱硫石膏制成的石膏制品存在易返卤、强度低、吸水率高等问题,限制了脱硫石膏制品的应用。本文研究了脱硫石膏返卤、增强及防水问题。通过研究不同种类增强剂对脱硫石膏硬化体强度的影响,优选出适合石膏的增强剂及其掺量,解决了脱硫石膏制品返卤问题和吸水率高等问题。

1 实验部分

1.1原料及仪器设备

脱硫石膏粉(工业品);粉煤灰(工业品);水泥(工业品);活性激活剂(自制);减水剂(工业品);玻璃纤维(工业品);防水剂若干;助剂(自制)。

模具40mm×40mm×160mm;WDW4100型万能拉伸试验机;DKZ-5000电动抗折实验机。

1.2实验及检测方法

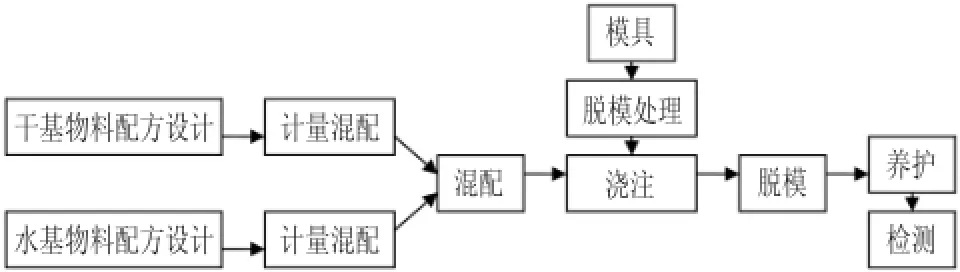

将脱硫石膏、粉煤灰、水泥、激发剂、助剂、减水剂、防水剂、水等按计算比例和次序进行配料,搅拌均匀后浇入模具中,制成40mm×40mm×160mm的试样。分别考察操作性、渗水现象、初凝和终凝时间,脱模后在室温下保存3d、7d后观察返卤现象并按标准GB/T9776-2008进行抗折、抗压强度测试、吸水率的测试。试样首先进行抗折测试,测试结束后样品被折成两段,将断裂面打磨平整,记为A段、B段。A段用于测试干的抗压强度,B段用于测定吸水率和湿的抗压强度。工艺流程如下:

2 结果与讨论

2.1返卤

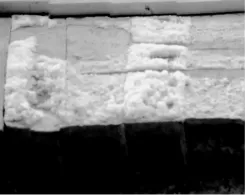

本实验采用的脱硫石膏粉制得的石膏制品放置几天就出现返卤问题即返霜,极易产生粉化现象(见图1),导致石膏制品的强度降低。

图1 返卤Fig.2Back to halogen

图2 改进后的试样Fig.2sample after improvement

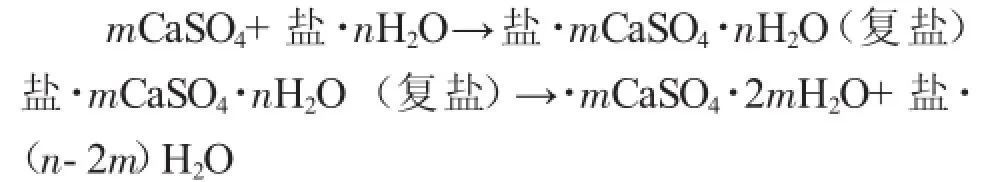

2.1.1返卤产生的原因石膏的硬化也就是石膏的水化,目前,比较公认的是布德尼科夫机理,即盐类激发剂在石膏颗粒的表面生成多种不稳定的复盐(盐·mCaSO4·nH2O),随后又分解为含水盐类和二水石膏,正是这种分解反应生成的二水石膏不断结晶,才使浆体形成紧密交织的晶体结构而引起石膏凝结硬化,因此,能提高石膏的凝结强度。其化学方程式可以描述为:

随着时间的推移,水化后期主要是石膏晶体生长过程,复盐作用在减弱,石膏粉中所含的各种可溶性盐类(主要是可溶性MgO、Na2O和K2O等)从石膏制品中分离出来,填充于石膏制品的空隙。随着盐类物质被分离出来的量逐渐增多以及外界环境的变化,如潮湿环境,制品中的水分沿毛细孔隙向外迁移,当这些可溶性盐类离子随着水分迁移至制品表面形成镁、钠和钾的硫酸盐或复盐形式[2]时,水分蒸发后即覆盖于石膏制品的表面,形成盐霜,即返卤。

由此,我们认为导致石膏返卤的原因:(1)石膏粉中可溶性盐含量过高;(2)水分含量较高。实验中发现,水灰比高以及空气湿度大都能导致返卤现象的发生。

2.2.1返卤问题的解决由2.1.1的分析可见,解决返卤问题可从降低水灰比和降低单位质量内可溶性盐含量两个方面着手。

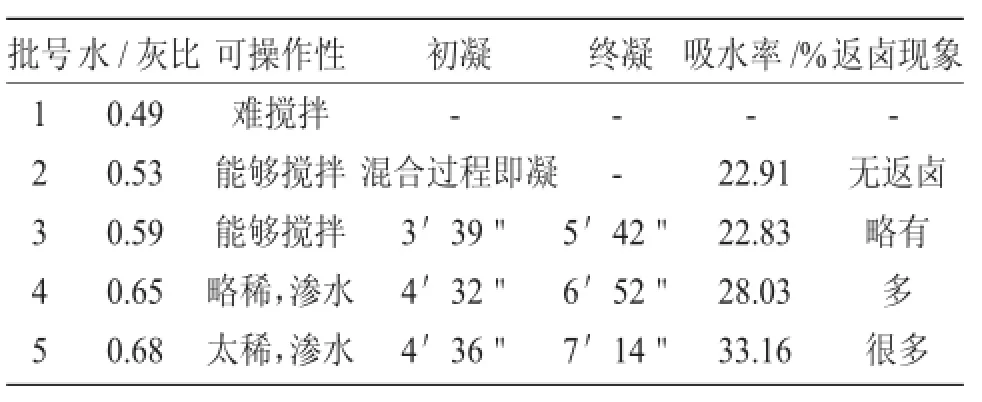

(1)水灰比水灰比是指在制备石膏制品的过程中,拌和脱硫石膏粉及各种添加剂所用的水与灰的比值。一般来说石膏制品的强度会随着水灰比值减少而上升。在高水灰比情况下,虽然石膏浆体的流动性大、和易性好、易于浇注操作,但石膏板的密实度、强度都会降低,制品的容重小,易返卤,还可能存在泌水现象。为了既要保证浆体有足够的流动性,又不能出现大量泌水现象,我们探索了水灰比对实验的影响。结果见表1。

表1 水灰比对实验的影响Tab.1The influence of water-cement ratio on the experiment

通过对初凝、终凝时间、可操作性、吸水率等的考察。确定水灰比为0.53~0.59时为最理想状态,此时在制作脱硫石膏样品时,既能保证浆体的流动性,即混合均匀后能顺利浇入模具中,完好地填满模具,又能保证无渗水现象。实验中发现,水灰比越大返卤越严重,水灰比越少,返卤现像会相对较轻。

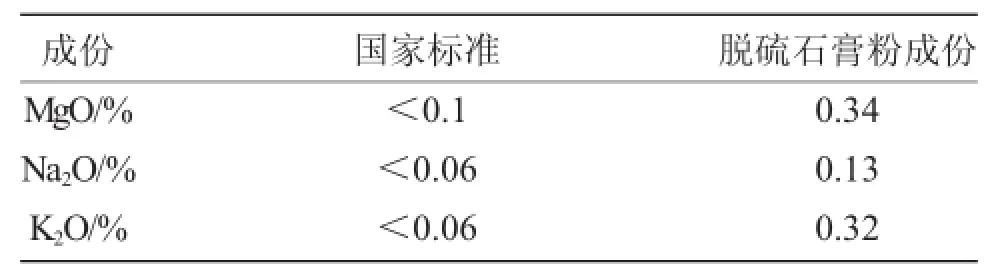

(2)降低可溶性盐含量石膏制品中的可溶性盐主要来源于石膏粉中Na2O、K2O、MgO等,用其含量超过国家标准GB/T21371-2008规定的脱硫石膏粉制成的产品极易产生返卤、表面起粉、掉皮和剥落等现象,本实验采用的脱硫石膏中的几种氧化物与国家标准对比见表2。

表2 脱硫石膏粉中几种氧化物与国家标准的对比Tab.2desulfurization gypsum in several oxide compared with national standard

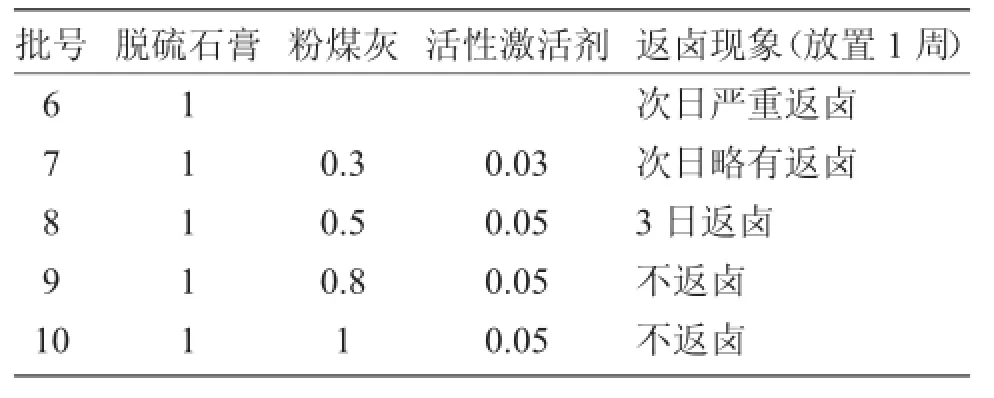

显然本实验所用原料可溶性盐的含量远远高于国家标准。为此我们试图通过降低单位质量中可溶性盐百分含量及其它添加剂的办法来解决返卤问题。粉煤灰是燃煤电厂排放的主要工业废渣,其主要化学成分为SiO2、Al2O3、CaO等氧化物[3],这些物质掺混到脱硫石膏中水化后可形成水化硅酸钙、水化铝酸钙等水化产物,填充孔隙,优化脱硫石膏微观孔隙结构,能使脱硫石膏结构更加致密,并较减少单位体积内可溶性盐的含量,降低可溶性盐在水份蒸发过程的迁移扩散。按2.1.1水灰比进行了下列实验,结果见表3。

表3 抑制返卤实验Tab.3Inhibition of return halide experiment

实验发现,粉煤灰和添加剂的使用,明显改善了返卤现象。将9号、10号配方进行大量重复实验,并长时间放置,经过春、夏、秋3个季节的考验,至今无返卤现象,结果见图2。

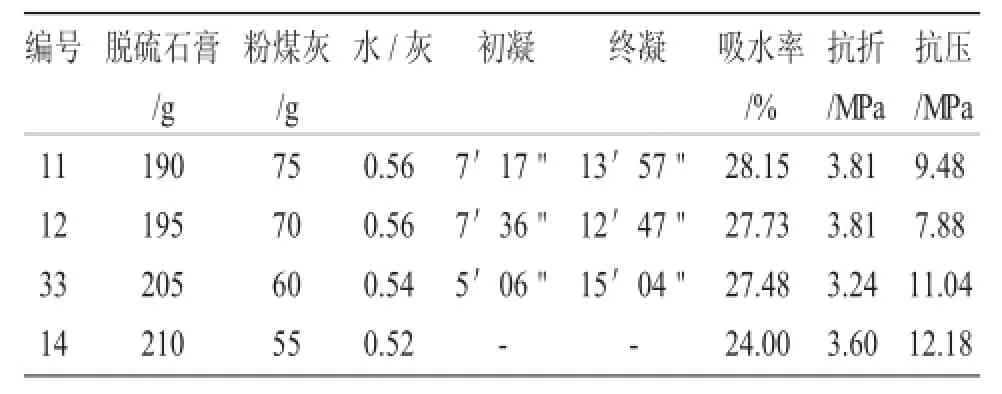

2.2增强

上述实验制成的试样,虽然加入粉煤灰后改善了返卤现象,但是因为粉煤灰粉煤灰的早期水化活性比较差。使制品得强度还较差,用手戳会有掉渣、变酥的状态,达不到《建筑石膏》GB/T 9776-2008规定的力学性能要求,还需对其进行增强改性,才能实现制备建筑墙体材料的要求。有报道称,脱硫石膏再加入0.15%~0.5%外加剂如明矾、Na2CO3、Na2SO4可提高其强度[4],但同时也会增加可溶性盐的含量。也有人称脱硫石膏作为一种硫酸盐,也能较好激发粉煤灰活性[5,6],我们采用复合碱激发粉煤灰的潜在活性,并通过复合型的早强减水剂来改善硬化体孔结构,以提高其强度。下面的实验是在复合碱性激发剂的情况下,考察了粉煤灰对脱硫石膏力学性能的影响。其结果见表4。

表4 粉煤灰对脱硫石膏性能的影响Tab.4Fly ash effect on the properties of desulfurization gypsum

表4只是大量实验的部分数据,但从这些数据可以看出,通过在脱硫石膏中加入粉煤灰和水泥能明显提高脱硫石膏制品的强度。也没有出现粉化现象,并且抗折强度和抗压强度均超过了《建筑石膏》(GB 9776-2008-T)标准的要求,能满足建筑墙板的使用要求。

2.3防水

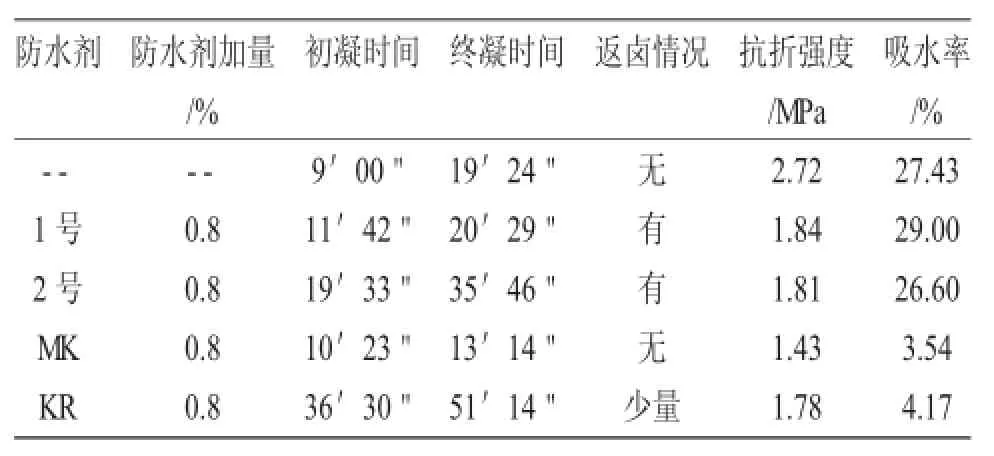

2.3.1防水剂的筛选脱硫石膏的防水问题是目前最难解决的问题,吸水率高是脱硫石膏的固有本性,采用疏水性材料虽然能降低其吸水率,但是同时可能会降低石膏制品的机械强度,为此,我们在石膏中加入1%的玻璃纤维,对提高抗折强度就能起到不错的效果。本实验采用1号、2号、KR、MK4种防水剂,分别探索了它们对脱硫石膏制品防水性能和强度的影响,其中MK、KR防水剂得到一定的防水效果,实验结果见表5。

表5 4种防水剂在脱硫石膏中的使用情况Tab.5Four waterproofing agent used in desulfurization gypsum

实验发现,所有防水剂的加入,都大幅度降低了脱硫石膏的抗折性能。此外1号、2号防水剂初凝时间较长,制品有返卤现象,且吸水率基本没得到改善。MK和KR防水剂均有很好的防水效果,吸水率可由27.43%分别降到3.54%和4.17%,这对于脱硫石膏的使用来说具有重要意义。然而MK防水效果虽然很好,但是价格昂贵,生产成本会大幅度增加,对生产石膏板的厂家来说是不可取的。KR防水剂的缺陷是初凝、终凝时间较长,有少量返卤,但防水效果明显,价格相对也较为便宜。因此,下面的实验我们重点改善KR的缺陷,调整一个适当的配方,使其在力学性能上达到国家建筑石膏使用标准。

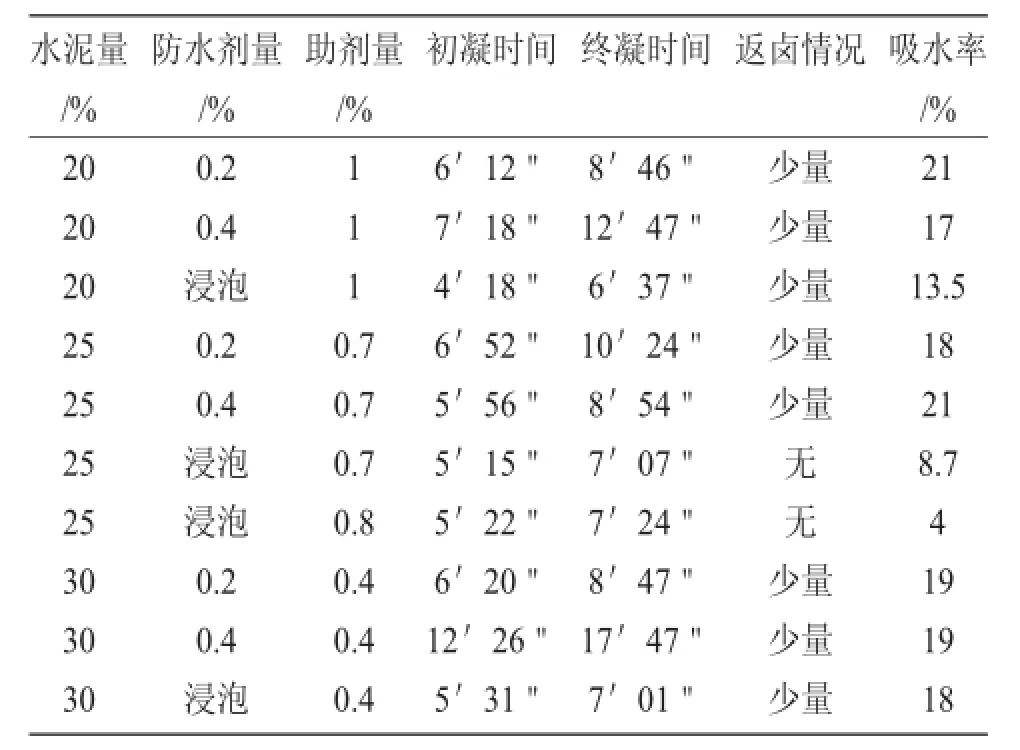

2.3.2水泥及其他助剂对防水效果的影响上述实验发现KR防水剂具备良好的防水性,但同时也具有一定的缺陷,我们试图通过其他方法来改善KR防水剂的不足,建立一个新的配方体系。在脱硫石膏中掺入适量的水泥,也能提高其强度、耐水性能和耐溶蚀性能。用硅酸盐水泥作为脱硫石膏的掺合料,主要是利用了水泥和石膏生成了钙矾石,从而达到提高石膏强度和水硬性的目的。为此我们采用加入水泥和其它助剂方法,并且为了减少防水剂的成本,尽量降低了防水剂的使用量。实验结果见表6。

表6 水泥及其助剂对脱硫石膏性能的影响Tab.6Cement and their additives effect on the properties of desulfurization gypsum

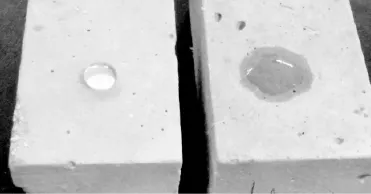

由表6可见,水泥的加入可有效降低防水剂的使用量。且吸水率随着水泥量的增加有最小值,既当水泥的量为25%时,吸水率最低。另外,防水剂的加入方式也起重要的作用。当样品脱模后直接使其浸泡在防水剂中,这样既节省防水剂的使用量,防水效果又好。其中的主要原因是防水剂与水泥、粉煤灰等在脱硫石膏尚未干燥时,其中的水泥、粉煤灰与防水剂发生化学反应,堵塞了由于放热等形成的毛细孔通道。起到防水作用。将水滴到防水处理前后的石膏试样上,图3可见加入防水剂后,制件表面可形成一层防水层,水在其上的表面张力很大,防水效果明显。

图3 试件的防水效果图Fig.3Waterproof effect of specimens

4 结论

(1)在脱硫石膏中加入固体废弃物粉煤灰、激活剂,可有效降低单位重量内钠、钾、镁的百分含量,解决了石膏制品的返卤问题,并且有效地增加了脱硫石膏的强度。

(2)在水灰比为0.53~0.59时,既能保证浆体的流动性,使灰浆在混合均匀后能够顺利浇入模具中,完好地填满模具,又能保证无渗水现象。

(3)因为在脱硫石膏中掺入了水泥和助剂,在加入防水剂后并没有明显地降低脱硫石膏的抗折强度和抗压强度,却有效地降低了脱硫石膏制品的吸水率,表明水泥、助剂、防水剂等对脱硫石膏都有良好的配伍性和协同效应。

[1]黄伟,陶珍东,王晓波.脱硫石膏作墙体材料的研究[J].砖瓦. 2010,(5):5-9.

[2]程佩福,王栋民,罗小红.返霜成分分析及水膏比和养护方式对烟气脱硫石膏返霜的影响[J].新型建筑材料,2010,(9):5-8.

[3]王盛铭.粉煤灰-脱硫石膏双掺水泥基材料水化研究及应用[J].长沙理工大学硕士论文,2012.3.

[4]于洋,柏玉婷,李国忠.参加外加剂对脱硫石膏砌块强度的影响探讨[J].建筑砌块与砌块建筑,2008,(5):50-51.

[5]Poon C S,Qiao X C,Lin Z S.Effects of flue gas desulphurization sludge on the pozzolanic reaction of reject-fly-ash blended cement pastes[J].CementandConcreteResearch,2004,34(10):1907-1918.

[6]AriozO,Tokyay M,Arioz E,et al.Properties of fly ash-FGD gypsum-lime based products[J].Journal of the Australasian Ceramic Society,2006,42(1):13-21.

Research of desulfurization gypsum enhancement and waterproof*

WANG Peng-bo,LU Gui-fang,ZHANG Xiao-lan,YANG Ping

(Key Laboratory of Green Chemical Technology,College of Heilongjiang Province,School of Chemical and Environmental Engineering,Harbin University of Science and Technology,Harbin 150040,China)

Modification research of power plant desulfurization gypsum was introduced in this paper,analyzes the reasons of desulfurization gypsum products are easy to return halide,and through the in desulfurization gypsum mixed with fly ash,cement,exciting agent,additives,waterproofing agent,etc.to solve the desulfurization gypsum products return halide,enhancement,waterproof and so on.

desulfurization gypsum;enhancement;waterproof

TU522.09

A

1002-1124(2014)11-0058-04

2014-10-30

哈尔滨理工大学大学生创新创业训练计划项目

王鹏博(1991-),现就读于哈尔滨理工大学化学与环境工程学院,所学专业:材料化学。

导师简介:鹿桂芳(1961-),女,研究员,主要从事有机合成,高分子材料及无机材料方面的研究。