碳捕集系统与燃煤机组热力系统耦合的热经济性分析

2014-03-04韩中合王营营王继选周权白睿

韩中合,王营营,王继选,周权,白睿

(华北电力大学电站设备状态监测与控制教育部重点实验室,河北 保定 071003)

据国际能源署报道,约60%的温室效应由CO2产生,控制CO2的排放成为应对气候变暖最重要的技术路线之一[1]。由于燃煤电厂是CO2的主要排放源,因此从电厂烟气中捕集回收 CO2是缓解 CO2排放危机最直接有效的手段之一[2]。碳捕集方法[3-6]主要有物理吸收法、化学吸收法、物理化学吸收法、吸附法、膜分离法等。Chalmers等[7]对现有的碳捕集技术进行分析表明,化学吸收法具有脱除效果好、技术成熟等特点,被认为是目前最有效的捕集技术[7-9]。基于乙醇胺(MEA)的二氧化碳吸收系统属于燃烧后碳捕集方式,是目前最为成熟的技术。该系统需要外部热源提供热量以满足MEA再生,因此会使系统总能耗上升。Singh等[10]的研究表明,MEA再生环节所需的热量是系统成本的主要部分,通过模拟加装基于MEA的400MW火力发电厂得出单位能耗需求为3.8GJ(CO2)。

在低碳环境下,带碳捕集的火电机组势必将成为主要的发电系统。Abu-Zahra等[11]分析了各项参数对系统能耗的影响,为系统优化提供了方向。其中碳捕集系统与燃煤机组的耦合方式[12-14]、碳捕集率及吸收剂溶液浓度对机组热力性能影响的研究将对机组的经济运行产生重大影响。然而,目前关于碳捕集系统与燃煤机组的耦合方式、碳捕集率及吸收剂溶液浓度对机组热经济性影响的研究仍然比较少,仅有少数文献[15-19]进行了初步的定性探讨,其研究是通过在Aspen Plus软件和专用仿真平台对基于MEA的碳捕集系统和火电机组建模仿真,模拟过程中必然会忽略一些因素,使得到的结果相对理想化。因此,利用热平衡法及等效焓降法计算碳捕集系统与燃煤机组耦合的热经济性还待开展更深入的研究。

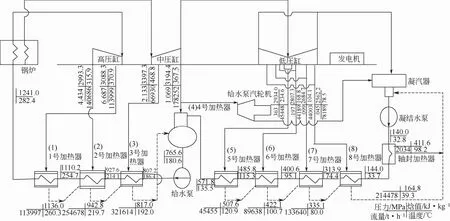

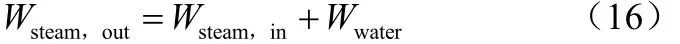

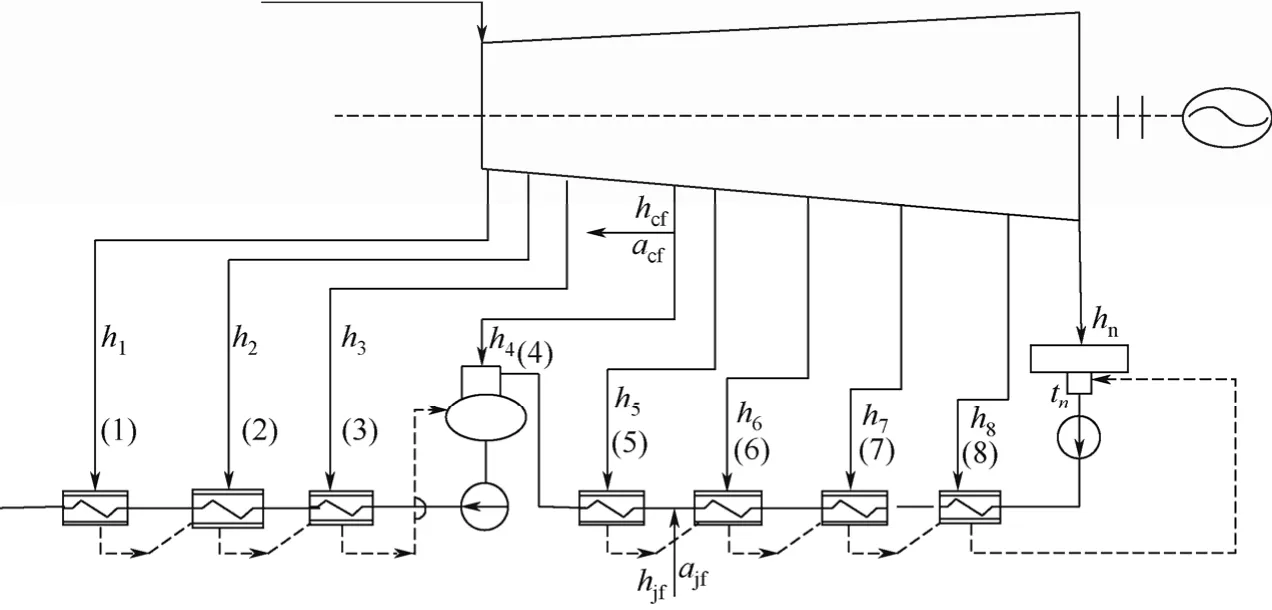

以某600MW超临界燃煤机组为研究对象,蒸汽流程如图1所示,机组参数如表1所示。

1 MEA 碳捕集系统

1.1 反应机理

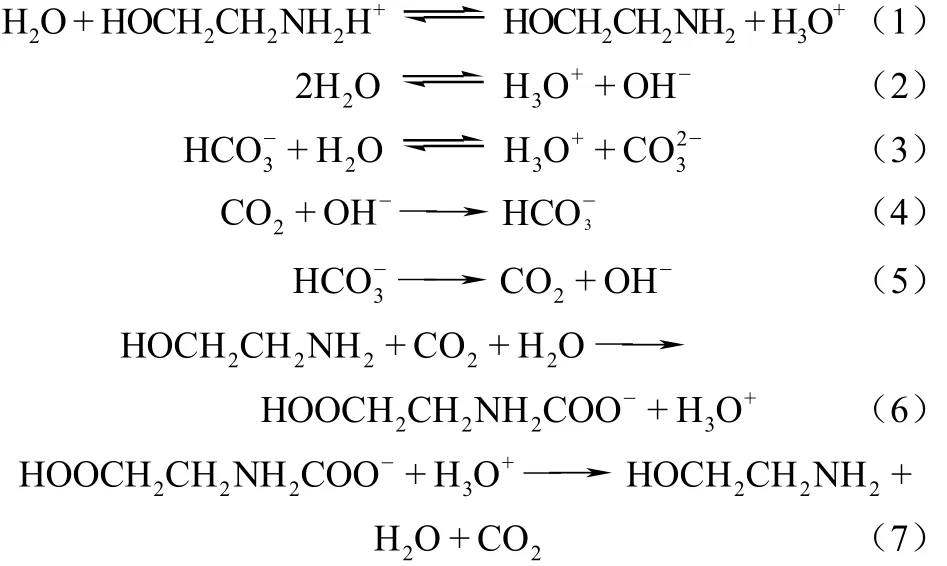

MEA常作为酸性气体如二氧化碳的吸收剂,具有吸收速率快、价格廉价等特点,广泛应用于电力工业中二氧化碳的吸收过程中,其容量小、有一定腐蚀性、解吸能耗大、易被烟气中的SO2和O2氧化。MEA具有较强的碱性,在温度为20~50℃时可与烟气中的CO2迅速反应生成较稳定的氨基甲酸盐,使烟气中CO2得以脱除。溶剂温度升高到105℃或更高时,氨基甲酸盐发生分解,释放出CO2,溶剂得以再生,体系内发生的化学反应[20-22]主要见式(1)~式(7)。

其中,式(1)~式(3)所示化学反应为平衡反应,式(4)~式(7)所示化学反应为动力学反应。

1.2 MEA碳捕集原理

图1 某600MW火电机组热力系统流程

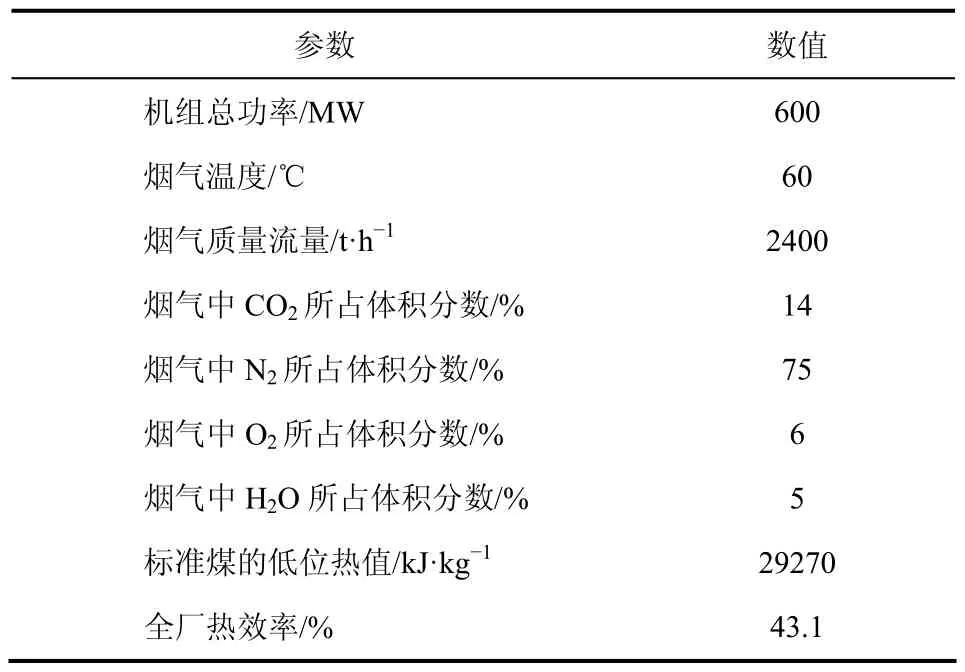

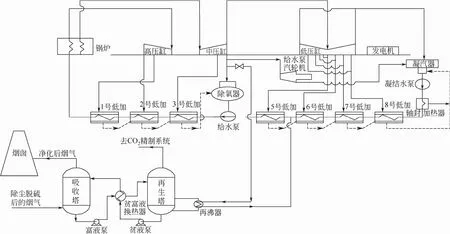

如图2所示,在碳捕集系统中,烟气从吸收塔塔底进入,MEA溶液(未吸收时称为贫液)从吸收塔塔顶进入,在吸收塔内CO2与吸收剂MEA发生化学反应,烟气中的其他气体几乎不与MEA反应。对MEA吸收CO2过程而言,吸收塔的操作温度比解吸塔的操作温度低,所以吸收了CO2的MEA溶液(在此称为富液)在进入解吸塔之前需要升温,从吸收塔底出来的富液经过一个贫富液换热器与从解吸塔塔底出来的贫液换热,富液被加热到接近解吸塔内的温度,而贫液温度则降低到与入口烟气温度相当。MEA碳捕集原理主要操作参数见表2。

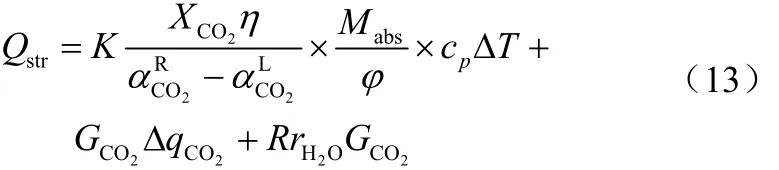

表1 某600MW超临界火电厂机组参数

图2 MEA碳捕集系统

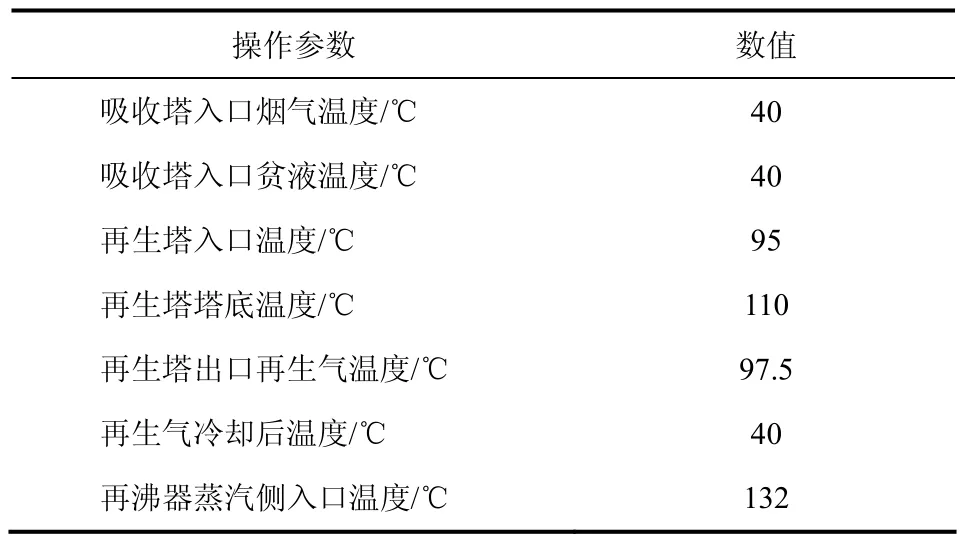

表2 MEA碳捕集系统主要操作参数

在此系统中,MEA吸收塔的操作压力低于解吸塔的操作压力,所以通过富液泵使进入解吸塔的富液压力升高[23-25]。在加入热量的作用下,在解吸塔塔底再沸器中发生了MEA吸收CO2的逆反应,CO2再被释放出来,并与水蒸气一起进入到解吸塔塔顶的冷凝器中,冷凝温度接近室温,所以大部分水蒸气冷凝为水,然后作为回流液返回到解吸塔内,少量水蒸气和分离出来的CO2气体去CO2压缩单元,在那里水分被脱除,并最终实现CO2液化储存[19,21]。

2 再生能耗计算模型

为减小对原机组改造,一般希望从机组现有抽汽中选择具有合格参数的汽源,作为解吸剂的热量来源对吸收CO2后的富液进行解吸,富液再生时所需热量的表达式为式(8)。

式中,Qstr为吸收剂富液再生时的总能耗,kJ/h;Qs为富液升温所需显热,kJ/h;Qr为解吸CO2所需的反应热,kJ/h;Qstrg为从再生塔排出的再生气(H2O,CO2)所带走的热量,kJ/h。

2.1 显热

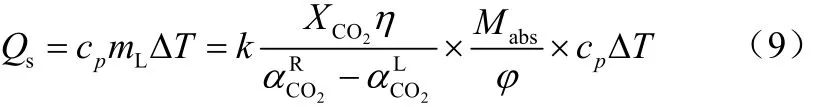

富液升温所需要的显热为式(9)。

式中,mL为吸收剂溶液的循环量;ΔT为贫富液热交换器的性能因子,即富液再生时的升温幅度,常用再生塔塔底温度与富液进再生塔温度之差表示,K;K为吸收液循环倍率;2COX 为烟气中CO2的摩尔流量,mol/h;η为碳捕集率; Δ α为吸收液的实际 C O2负荷能力,mol/mol; α和 α为吸收剂富液和贫液的CO2负荷能力,mol/mol;φ为吸收液中活性成分质量分数,%;Mabs为吸收液中活性成分的摩尔质量,kg/mol;cp为吸收剂溶液的定压比热容,kJ/(kg·K)。

其中,吸收剂溶液为混合MEA溶液,其混合溶液的定压比热容cp的计算公式为式(10)。

式中,cMEA为MEA溶液中MEA的比热容,kJ/(kg·K);cwater为水的比热容,kJ/(kg·K)。

2.2 反应热

反应热是促进吸收剂与CO2形成的弱联合化合物分解所需的热量,其表达式为式(11)[25]。

式中,ΔqCO2为单位 CO2再生所需的平均反应热,kJ/mol。

2.3 再生气带走的热量

在吸收剂富液再生过程中,CO2离开解吸塔将会带走一部分热量,而冷凝回流产物进入再生塔会带进一部分显热,在近似计算时,可忽略CO2和冷凝回流水的显热,则再生气带走的热量为式(12)[25]。

式中,R为解吸塔上部的回流比;rH2O为水的蒸发热,一般情况下水的蒸发热为 1780kJ/m3,即39kJ/mol。

2.4 系统解吸能耗

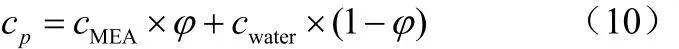

系统解吸总能耗即富液升温所需的显热、弱联结化合物分解所需的反应热以及再生气带走的热量之和,其表达式为式(13),其解吸能耗计算参数见表3。

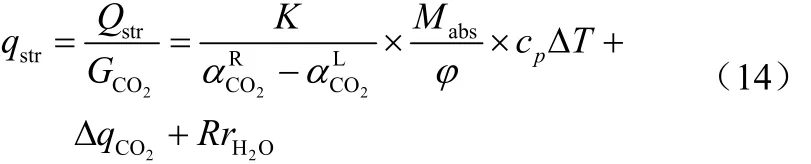

则单位再生能耗计算表达式为式(14)。

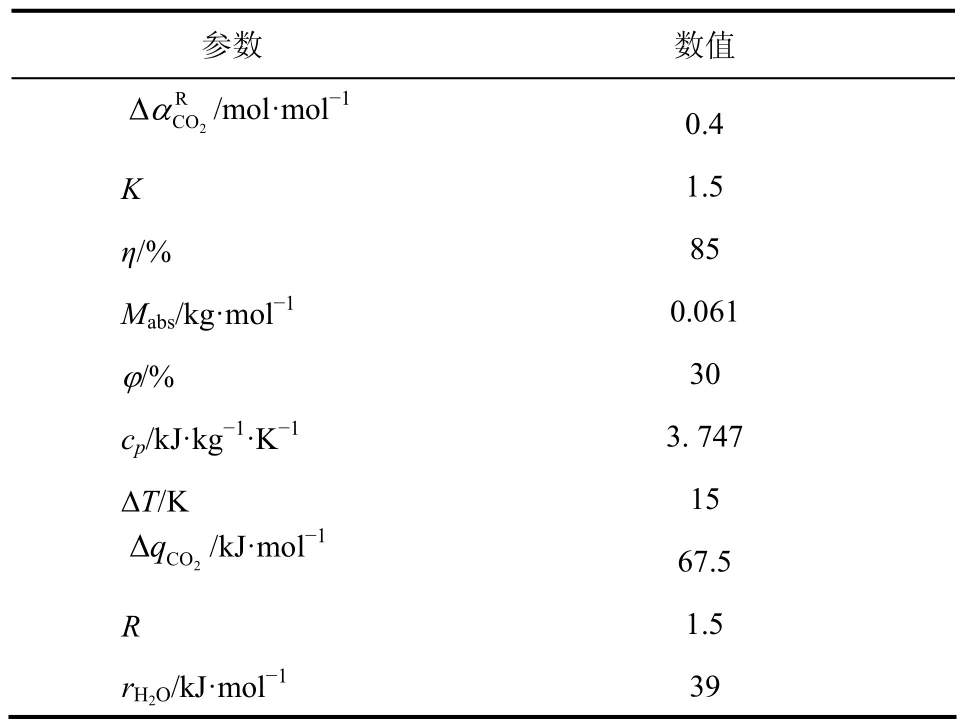

综上所述,当 CO2的脱出率为 85%、吸收剂MEA质量分数为30%时,根据表1中的烟气流量可求出碳捕集系统能耗。如表4中所示,计算得到的再生能耗为 3.84GJ/t,结果和通过运用 Aspen软件中模拟该吸收过程得到系统能耗的一些文献[17,26-27]相接近,由此可以看出模型计算的值和软件模拟值有一定的吻合度,模型对再生过程有较好的预测能力。

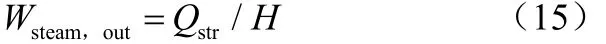

表3 解吸能耗计算参数

表4 碳捕集系统能耗计算结果

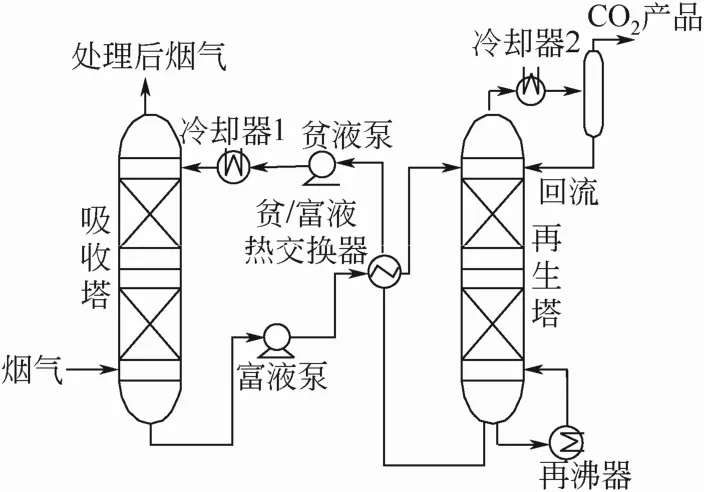

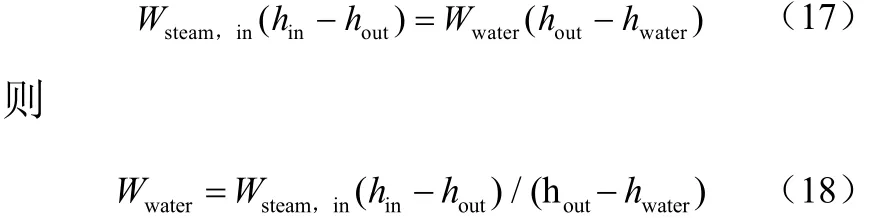

3 碳捕集系统与600MW机组热力系统耦合方案

对于燃煤机组,为满足MEA再生所需要的热量,可采用机组抽汽作为再沸器的热源,从机组抽汽的方式为增加原汽轮机的抽汽量,从某一段或几段中多抽出部分供给再沸器,为防止MEA溶剂的高温腐蚀和降解,再沸器内富液温度一般控制在122℃,假设换热器热侧换热温差为 10℃,则蒸汽侧的温度取132℃,相应的饱和蒸汽压为0.28MPa。

汽轮机的八段抽汽并不都满足MEA再生所需要的温度等级,第7~8段抽汽的饱和温度过低,第6段抽汽中蒸汽压力过低,因此,第6~8段抽汽不能够为MEA再生供热,而第1~5段蒸汽品质足以满足MEA再生用能需求。根据碳捕集系统的能量流和质量流的特点,尽量选择低品质蒸汽作为再沸器的热源,第4段抽汽和第5段抽汽满足要求,但由于再生能耗所需的蒸汽量比较大,第5段抽汽量远远达不到要求。因此,考虑到机组安全经济运行,本文将机组第4段抽汽作为再沸器热源。抽汽减温水引自凝结水。蒸汽换热后的饱和水按照其热量品位相应地返回到回热系统,以保证机组汽水平衡。碳捕集系统与600MW机组的耦合流程见图3。

4 MEA再生系统所需蒸汽量

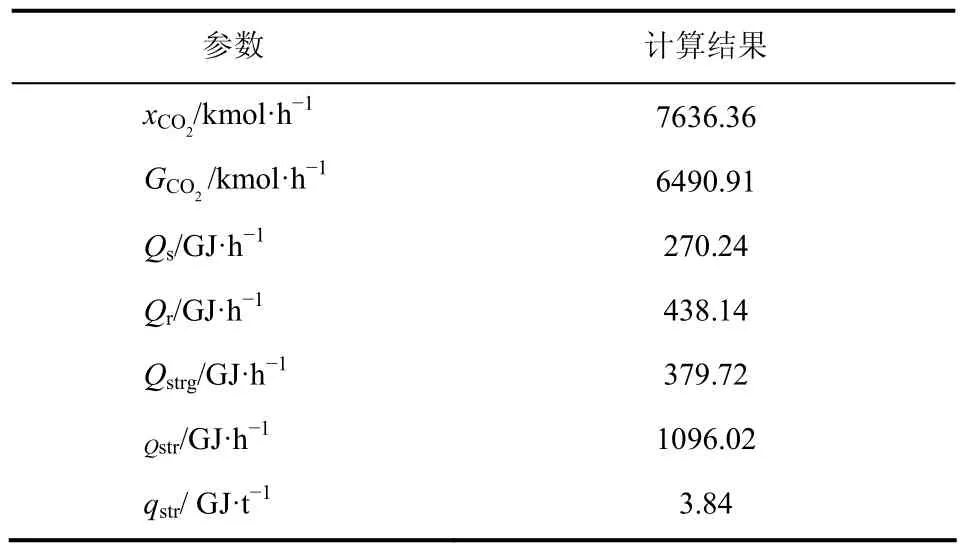

再生塔中MEA再生所需的蒸汽量为式(15)。

式中,Wsteam,out为再生塔中MEA再生所需蒸汽量,t/h;H为再沸器蒸汽侧进出口焓差,kJ/kg。

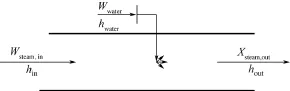

图4所示为蒸汽和水的热交换示意图,根据热平衡方程,蒸汽和水的热交换见式(16)~式(18)。

图3 碳捕集系统与600 MW机组的耦合流程

图4 蒸汽与水的热交换示意

式中,Wsteam,in为再沸器蒸汽侧汽轮机抽汽量,t/h;hin为再沸器蒸汽侧汽轮机抽汽焓,kJ/kg;Wwater为再沸器蒸汽侧喷水减温量,t/h;hwater为再沸器蒸汽侧减温水焓,kJ/kg;hout为再沸器蒸汽侧汽轮机抽汽喷水减温后的焓,kJ/kg。

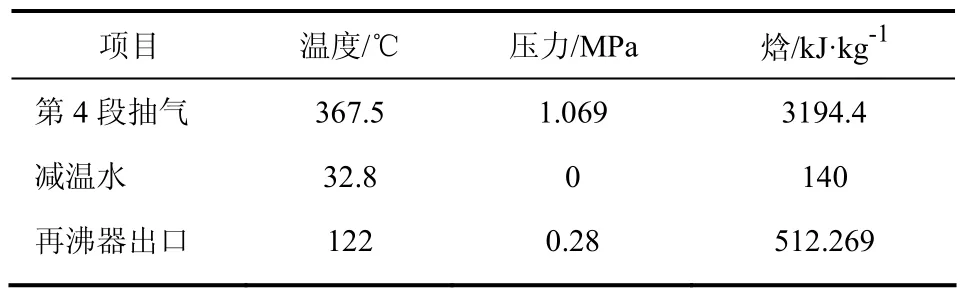

将机组第4段抽汽作为再沸器热源,抽汽减温水引自凝结水,蒸汽和水热交换中的参数如表5所示。

表5 蒸汽和水热交换中的参数

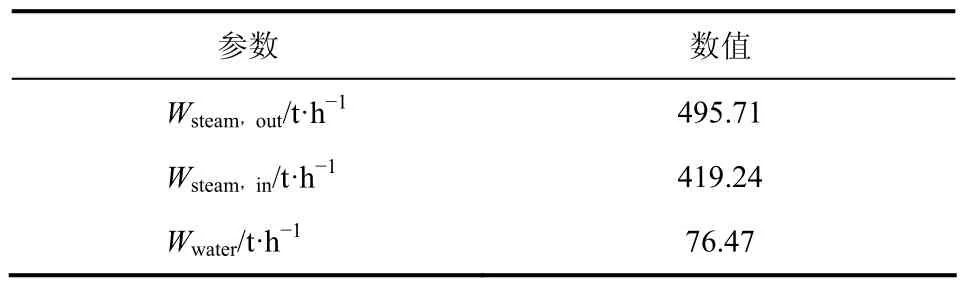

根据公式(15)~式(18)及表5中参数求得MEA再生系统所需的总蒸汽量、汽轮机抽汽量和喷水减温量如表6所示。

表6 蒸汽和减温水的流量

5 集成系统热经济分析

发电厂的热经济性是用热经济指标来衡量的。主要热经济性指标有能耗量和能耗率以及效率,采用等效焓降法及热量法来计算发电厂的热经济性指标。

5.1 等效焓降法计算

根据等效焓降法计算全厂热经济性指标,如图5所示,经过换热后的抽汽转变为携带热量的饱和水从5号加热器入口又重新回到系统。

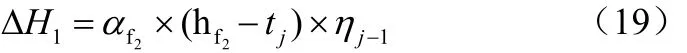

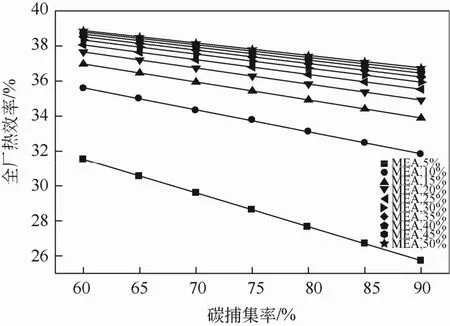

纯热量进入系统引起的做功变化为式(19)。

式中,αf2为热水携带热量进入系统的份额;hf2为进入系统的热水焓值,kJ/kg;为第j加热器的出口水焓,kJ/kg;ηj-1为第j-1加热器抽汽效率。

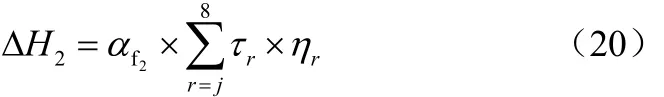

带工质的热量进入主凝结水管路使得汽轮机做功的变化为式(20)。

图5 热力系统局部图

式中,τr为1kg水在第r加热器中的焓升,kJ/kg;ηr为第r加热器抽汽效率。

热水从凝结水管路进入系统的全部做功变化应是两部分热量做功的代数和,见式(21)。

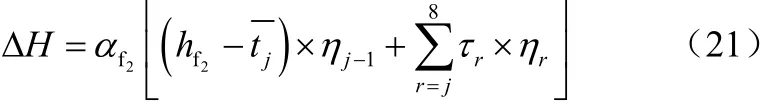

5.2 热经济性计算

采用MEA湿法脱碳需要消耗大量能量,其中MEA的再生能耗所占的份额最大,直接影响脱碳系统的经济性。采用热平衡法及等效焓降法对 MEA碳捕集系统与600MW机组热力系统耦合的新系统进行热经济性计算,热经济性指标采用新的汽轮机绝对内效率、汽轮机绝对电效率、全厂热效率、发电标准煤和热耗率,因此,对于耦合发电系统,其汽轮机绝对内效率为式(22)。

式中,wi为汽轮机内功,kJ/kg;q0为汽轮机比热耗,kJ/kg。

耦合系统的汽轮机绝对电效率为式(23)。

式中,ηm为汽轮机机械效率,取 0.985;ηg为发电机效率,取0.99。

耦合发电系统的全厂热效率为式(24)。

式中,ηb为锅炉效率,取0.925;ηp为管道效率,取0.9765。

耦合系统的全厂发电标准煤耗为式(25)。

耦合系统的全厂热耗率为式(26)。

根据式(22)~式(26),求得全厂热经济性指标如表7所示。

如表7中所示,计算得到的耦合系统全厂热效率为 36.34%,比原机组全厂热效率 43.1%降低了6.76%,结果与Romeo等[26]基于MEA的二氧化碳吸收系统与火力发电厂结合后的分析中,火电厂热效率降低约6.82%相接近,由此可以看出模型对再生过程有较好的预测能力。

6 灵敏度分析

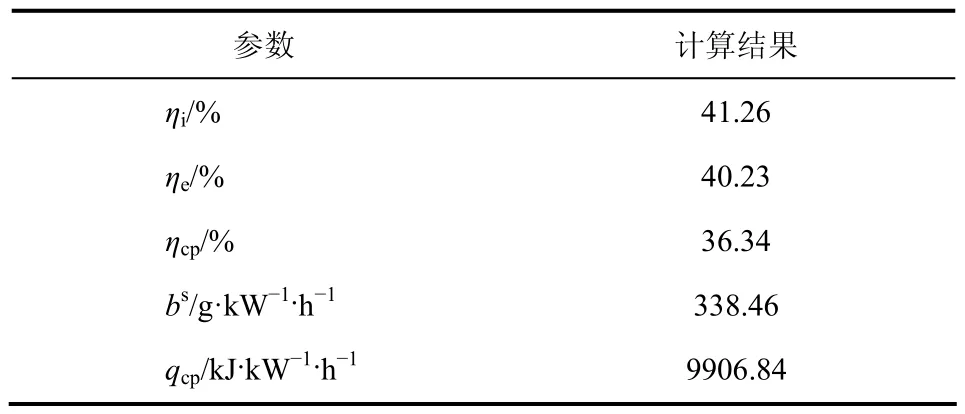

6.1 碳捕集率及MEA质量分数变化对全厂热效率的 影响

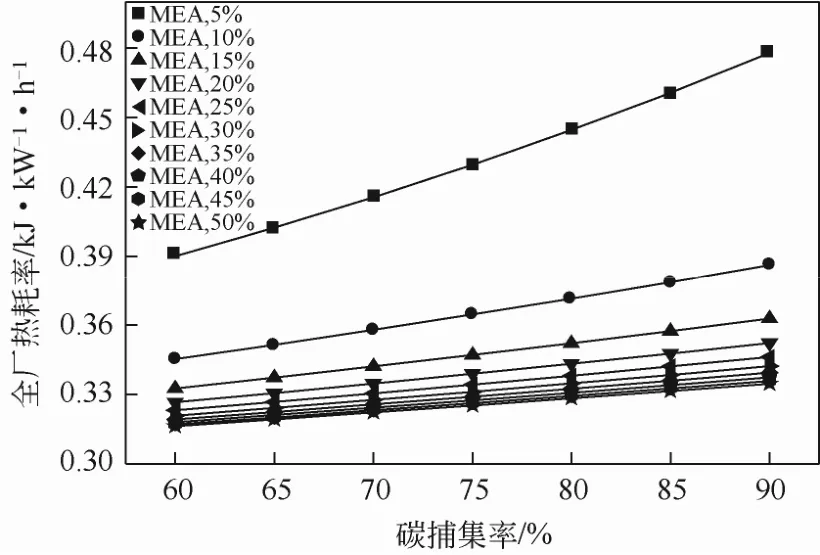

在上文分析中,MEA质量分数设定为30%,碳捕集率设定为85%。本部分将讨论MEA质量分数从5%经10%、15%、20%、25%、30%、35%、40%、45%变化到50%;碳捕集率从60%经65%、70%、75%、80%、85%变化到90%对全厂热效率的影响,见图6。

表7 耦合系统全厂经济性计算结果

由图6看出,随着碳捕集率从60%提高到90%,MEA质量分数从5%提高到50%,全厂热效率呈现降低趋势,其关系曲线近似于一条直线,表明随着碳捕集率提高,系统脱除二氧化碳总能耗升高,全厂热效率降低;随着MEA质量分数的提高,吸收剂单乙醇胺吸收二氧化碳的能力增强,富液中的二氧化碳含量增多,使得富液在再生塔中的解吸能力增大,更易于解吸,因此,全厂热效率升高。从图7中还可看出,当MEA质量分数为5%时全厂热效率最低,表明当MEA质量分数为5%时,解吸能耗最大;当MEA质量分数提高到30%~50%时全厂热效率比较接近,由于MEA具有腐蚀性,质量分数越高腐蚀性越强,因此,电厂中一般采用脱碳吸收剂单乙醇胺的质量分数为30%比较经济。

图6 碳捕集率及MEA质量分数变化对热效率的影响

6.2 碳捕集率及MEA质量分数变化对发电标准煤耗的影响

由图7所示,碳捕集率从 60%提高到 90%,MEA质量分数从5%提高到50%,发电标准煤耗曲线近似于一条直线,且随着MEA质量分数的提高发电标准煤耗有所降低。当MEA质量分数为5%时发电标准煤耗最高,且曲线斜率比较大,表明当MEA质量分数为5%时,富液的浓度远远没达到饱和,解吸比较困难,因此解吸能耗比较大,使得发电标准煤耗升高,严重影响电厂的经济性。随着碳捕集率的升高发电标准煤耗升高,表明随着碳捕集率提高,系统脱除二氧化碳总能耗升高,使得发电标准煤耗升高,当MEA质量分数为30%,随着碳捕集率从 60%提高到 90%时,发电标准煤耗从320.81g/(kW·h)升高到342.23g/(kW·h),碳捕集率每提高1%,其煤耗升高了0.71g/(kW·h)。

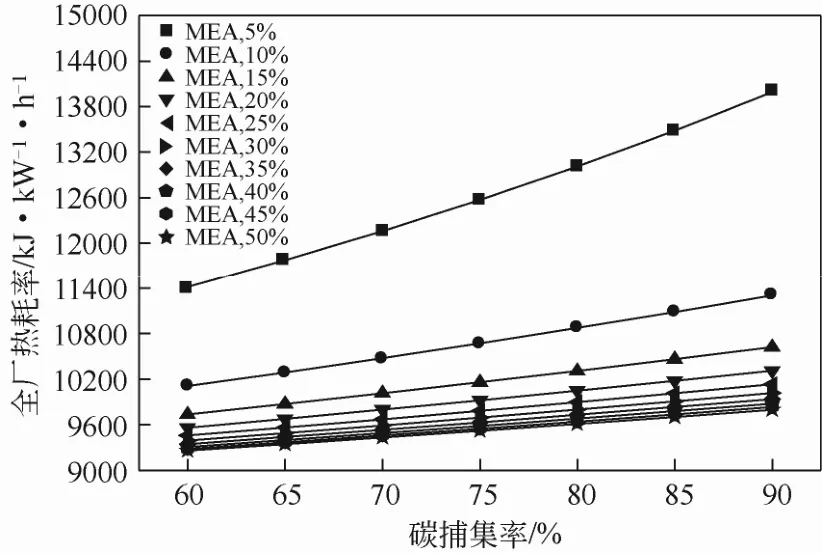

6.3 碳捕集率及MEA质量分数变化对全厂热耗率的 影响

由图8所示,全厂热耗率变化曲线近似于一条直线,碳捕集率及MEA质量分数对机组全厂热耗率的影响明显呈现升高趋势,MEA质量分数为30%时,随着碳捕集率从60%提高到90%,全厂热耗率9390.14 kJ/(kW·h)升高到10017.08kJ/(kW·h),碳捕集率每提高5%,其煤耗升高104.49kJ/(kW·h),表明增大碳捕集率,系统供给MEA再生所需要消耗的能量后,使得汽轮机发电机组每发1kW·h电量所耗循环吸热量依次增大;碳捕集率为85%时,MEA的质量分数从 5%提高到 50%,全厂热耗率从13484.18kJ/(kW·h)降低到9700.95kJ/(kW·h),降低了3783.23kJ/(kW·h),表明提高MEA的质量分数使得全厂热耗率降低,提高了电厂的经济性。

图7 碳捕集率及MEA质量分数对发电标准煤耗的影响

图8 碳捕集率及MEA质量分数对全厂热耗率的影响

7 结 论

针对碳捕集系统对燃煤机组热经济性影响的问题,研究了燃烧后碳捕集系统与燃煤机组的耦合方式,利用系统灵敏度分析方法,计算分析了碳捕集率及MEA质量分数变化对耦合系统热经济性的影响,得到如下结论。

(1)对于燃煤机组,最经济可行又简单的方式是采用汽机抽汽作为热源给再沸器提供热量,抽汽在再沸器放热后凝结为饱和水,回到5号低压加热器入口处,被重新送回锅炉加热,以保证机组汽水平衡。

(2)当MEA质量分数一定时,随着碳捕集率的提高,耦合系统的发电成本有不同程度的提高,全厂热效率呈下降趋势,发电标准煤耗及全厂热耗逐渐升高。

(3)综合考虑机组设备安全运行寿命及全厂热经济性指标等因素,碳捕集率为85%,MEA质量分数为 30%时最为适宜,此时全厂热效率为36.34%。

(4)当MEA质量分数为30%时,碳捕集率每提高1%,全厂热效率降低0.08%,发电标准煤耗升高0.71g/(kW·h),全厂热耗率升高20.90kJ/(kW·h)。

[1] 国际能源署.燃料燃烧产生的 CO2排放[R].2005.

[2] Romeo L M,Bolea I,Escosa J M.Integration of power plant and am ine scrubbing to reduce CO2capture costs[J].Applied Thermal Engineering,2008,28:1039-1046.

[3] Huang Bin,Xu Shisen,Gao Shiwang,et al.Techno-economic analysis on a CO2capture system for coal-fired power plants[J].Journal of Power Engineering,2009,29(9):864-867.

[4] Niu Hongwei,Gao Shiwang,Liu Lianbo,et al.Control strategy for CO2capture from flue gas of coal-fired power plants[J].Journal of Power Engineering,2009,29(10):966-969.

[5] 陈少卿,赵长遂,赵传文,等.钾基固体吸收剂脱除烟气中 CO2技术的研究进展[J].动力工程学报,2010,30(7):542-549.

[6] Mohammad R M Abu- Zahra,John P M Niederer,Paul H M Feron,et al.CO2capture from power plants part Ⅱ.A parametric study of the econom ical performance based on mono-ethanolam ine[J].International Journal of Greenhouse Gas Control,2007,1(2):135-142.

[7] Chalmers H,Gibbins J.Initial evaluation of the impact of postcombustion capture of carbon dioxide on supercritical pulverised coal power plant p art load performance[J].Fuel,2007,86(14):2109-2123.

[8] Huang B,Xu S,Gao S W,et al.Induatrial test of CO2capture in Huaneng Beijing coal–fired power plants[J].Proceedings of the CSEE,2009,29(17):14-20.

[9] 晏水平,方梦祥,张卫风,等.烟气中 CO2化学吸收法脱除技术分析与进展[J].化工进展,2006,25(9):1018-1024.

[10] Singh D,Croiset E,Douglas P L,Douglas M A.Technoeconom ie study of CO2capture from an existing coal-fired power plant:MEA scrubbing vs.O2/CO2recycle combustion[J].Energy Conversion andManagement,2003,44:3073-3091.

[11] Mohanunad R M,Abu-Zahra,Léon H J Schneider,et al.CO2capture from power plants Part I.A parametric study of the technical performance based on monoethanolam ine[J].International Journal of Greenhouse Gas Control,2007,1:37-46.

[12] IEA Greenhouse Gas R&D Programme.Improvement in Power Generation with post-combustion Capture of CO2[R].2004.

[13] 方梦祥,张卫风,晏水平,等.燃煤电厂分离 CO2的经济性分析[J].浙江大学学报,2007(12):41.

[14] 李京茂.燃烧后碳捕捉火电厂的运行热经济性研究[D].保定:华北电力大学,2011.

[15] 翟融融.二氧化碳减排机理及其与火电厂耦合特性研究[D].保定:华北电力大学,2010.

[16] 张苗苗.燃煤电厂烟气CO2化学吸收模拟与分析[D].青岛:山东科技大学,2011.

[17] M imura T,Simayoshi H,Suda T,et al.Development of energy saving technology for flue gas carbon dioxide recovery in power plant by chem ical absorption method and steam system[J].Energy Conversion and Management,1997,38:S57-S62.

[18] Desideri U,Paolucci A.Performance modelling of a carbon dioxide removal system for power plants[J].Energy Conversion Management,1999,40:1899-1915.

[19] Xu Gang,Duan Liqiang,Zhao M ingde,et al.Performance Analysis of Existing 600MW Coal-Fired Power Plant w ith Ammonia-Based CO2Capture[C]//Electrical and Control Engineering (ICECE),2010:3973- 3976.

[20] Gabrielsen J,Svendsen H F,M ichelsen M L,et al.Experimental validation of a rate-based model for CO2capture using an AMP solution[J].Chemical Engineering Science,2007,62(9):2397- 2413.

[21] Sakwattanapong R,Aroonw ilas A,Veawab A.Kinetics of CO2capture by blended MEA-AMP[C]//EIC Climate Change Technology,2006:1-6.

[22] 杜云贵,刘涛,辜敏,等.脱碳MEA/叔胺的性能[J].化工进展,2011,30(12):2787-2792,2808.

[23] 李青,余云松,姜钧,等.一种改进的二氧化碳吸收减排法[J].西安交通大学学报,2008,42(11):1413-1417.

[24] 李小飞,王淑娟,陈昌和.胺法脱碳系统流程改进及优化模拟[J].化工学报,2013,64(10):3750-3759.

[25] 谢苗诺娃,列伊捷斯.工艺气体的净化[M].第2版.南京化学工业公司研究院译.北京:化学工业出版社,1982.

[26] Romeo L M,Bolea I,Escosa J M.Integration of Power plant and am ine scrubbing to reduce CO2capture costs[J].Applied Thermal Engineering,2008,28:1039-1046.

[27] Desideri U,Paolucci A.Performance modeling of carbon dioxide removal system for power plants[J].Energy Conversion and Management,1999,40:1899-1915.