基于PC的水浸式全数字化多通道自动超声波探伤系统

2014-03-03张敬东

张 祺,文 广,唐 锐,张敬东

(攀枝花学院,四川 攀枝花 617000)

基于PC的水浸式全数字化多通道自动超声波探伤系统

张 祺,文 广,唐 锐,张敬东

(攀枝花学院,四川 攀枝花 617000)

为检测厚壁无缝钢管中存在的缺陷,保证厚壁无缝钢管的质量,在分析厚壁无缝钢管的超声波探伤原理的基础上,设计并开发一套基于PC微机的厚壁无缝钢管水浸式全数字化多通道自动超声波探伤系统。采用双通道脉冲反射式纵波直探头检测厚壁管纵向、横向内外壁缺陷,扫描方式选取探头固定钢管螺旋前进的方式。现场实验表明:系统能准确检测出厚壁无缝钢管中存在的缺陷,性能满足设计要求。

超声波探伤;厚壁管探伤;系统设计;数字化多通道

0 引言

等静压技术是等静压装备及其应用的高新技术,可以彻底解决常规生产无法克服的缺点,赋予材料和制品优异性能,是传统粉末冶金压制烧结工艺技术的实质性突破,对于国防现代化建设和科技快速发展所需的高温粉末合金、高强复合材料、新型工程陶瓷等高新技术材料的制造具有无可替代的独特优越性。

等静压机中高压无缝钢管是整个系统中最薄弱的环节,因此对于无缝钢管的质量要求也就显得尤为重要。为确保产品的安全性,国家有关部门要求生产企业必须按照产品标准开展无缝钢管的生产检测。目前对高温或高压下使用的无缝钢管探伤检测方式主要有涡流探伤和超声波探伤。超声波检测具有被测对象范围广、检测深度大、缺陷定位准确、检测灵敏度高、成本低、操作性能好、速度快、对人体无害等优点[1]。

等静压机所采用的无缝钢管都属于厚壁管,钢管壁厚内径比值都大于0.2。厚壁钢管探伤在国内属于钢管超声波探伤领域的难点,基于此本文开发了基于PC微机的水浸式全数字化多通道自动超声波探伤系统。

1 厚壁管的超声波探伤原理

厚壁钢管的钢管壁厚内径比值都大于0.2,使用纯横波的方法不能探到内壁伤,本文采用折射纵波在外壁上的反射横波进行探测厚壁管的内壁伤[2]。

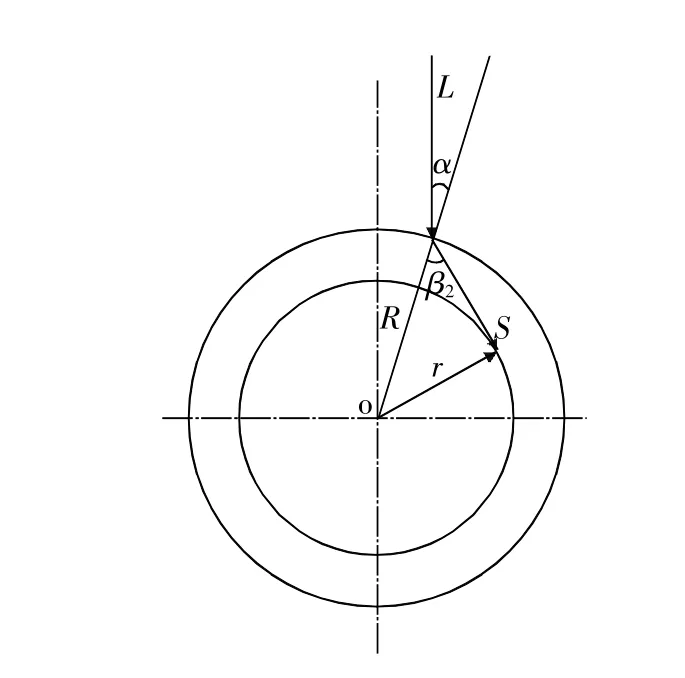

无缝钢管超声波检测的目的是发现钢管中存在的各种缺陷,避免这些缺陷带来的安全隐患。一般来讲,无缝钢管中存在的缺陷大多数是与管材轴线平行(称之为纵向缺陷),因此可以沿管材外圆的周向扫查横波探伤为主。但同时在无缝钢管中也可能存在与管材轴线垂直方向的缺陷(称之为横向缺陷或是周向缺陷),所以有必要同时沿轴线方向进行斜入射探伤[3]。沿管材外圆周向扫查的横波探伤是无缝钢管探伤的主要方式,为了减少管材中存在的波型,通常采用声束的入射角选择在第一临界角到第二临界角之间产生的纯横波进行检测钢管的缺陷,这样可以使超声波产生的A型回波波形清晰单一。声波在两种不同介质之间的边界上传输的几何性质与任何一种其他的波的传输性质相同,即满足斯涅耳定律[4]。但是声波与电磁波的反射和折射现象之间有一点差别,区别在于当声波沿倾斜角达到固体介质的表面时,会改变其传输模式(波型转换),如图1所示。为了使钢管中产生纯横波,入射角α应满足:

式中:α——入射角;

β——钢中纵波折射角;

CL水——水中纵波声速;

CL钢——管材中纵波声速。

当折射角β=90°时,折射角度达到临界值,此时此α值称之为第一临界值,是为了保证纯横波入射的最小角度。

图1 折射横波探测钢管内壁示意图

管材探伤时,为了使折射横波能探测到管材内壁缺陷,横波折射角应该满足如下:

式中:t——钢管的厚度;

D——钢管的直径。

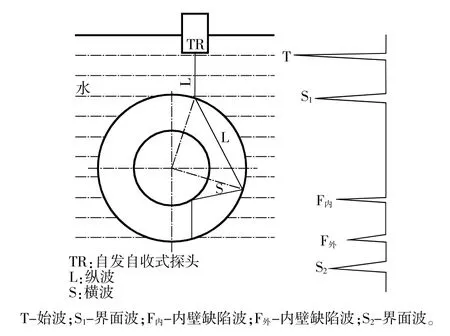

探测内壁缺陷的最佳条件是t/D<0.2,这时钢管里只有纯横波才能使声束打到钢管内壁[5]。厚壁管外壁的缺陷可以利用钢管内的折射纵波进行探伤。其内壁缺陷则无法使用横波检测,但可以利用波型转换后的反射横波进行钢管内壁的缺陷探伤,如图2所示。

图2 厚壁管纵向缺陷的超声波检测原理图

无缝钢管的水浸式纯横波检测的最小入射角为14.5°[6],如果入射角小于14.5°,超声波在液钢界面发生折射,折射后的波型既有横波也有纵波,折射横波无法打到钢管的内壁,只能在钢管的外壁反射。而折射纵波打到外壁上时,超声波就会在外壁上产生波型转换,产生反射横波,反射横波可以射到厚壁管的内壁[7]。

图3 厚壁管横向缺陷的超声波检测原理图

厚壁钢管的周向缺陷(横向缺陷)检测,为了使声波在缺陷处反射最大,声波沿着钢管的轴线方向传播,探头以一定角度斜射入钢管,如见图3所示。

2 系统总体设计

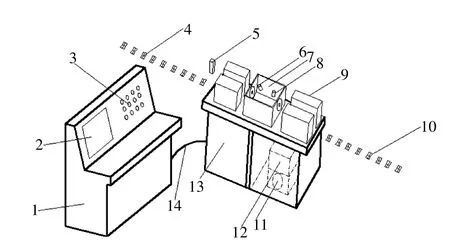

厚壁管水浸式超声波自动探伤系统是由一个多通道超声波探伤仪和机械传动系统组成,其系统示意图如图4所示。

图4 厚壁无缝钢管超声波自动探伤系统示意图

2.1 系统工作原理

为了实现系统的自动化探伤,采用水浸式探伤方法,用水作为耦合剂,探头浸于水面,产生的超声波经过水钢界面发生折射进入钢管内部,超声波发生波型转换。扫查方式选用探头固定,钢管进行螺旋进给运动,这种运动方式可以减少机械传动机构的数量。报警方式采用声光报警,系统探测到缺陷立即发出报警声音,并延时打点标记。打点标记系统采用气压式打点机构,可以在钢管上进行喷标打点。

多通道探伤系统的基本原理是使用分时机制,在同步电路的控制下,多个通道的探头进行分时轮流的工作,每个通道的回波信号在同步编程与多路开关控制下分时进入高速信号采集系统,经过A/D转换,把模拟信号数字化,经过滤波后数字信号与上位机通信;上位机对数字信号进行相位、幅度等特征的分析,根据设定的报警门限,将越过门限的回波数据暂存到缓存并产生报警信号,声光报警系统收到信号后就会发出报警声音,探伤软件将回波数据与回波波形存储到计算机硬盘,并在数据库中添加缺陷记录;工件探伤结束后系统就会自动生成一个探伤报告,从报告上可看出缺陷分布情况[8]。

2.2 系统硬件设计

系统总体设计框架是基于PC平台,四通道超声波板卡PR401、超声波时序控制滤波板卡TCF6401B及A/D数据采集卡通过ISA总线与上位机进行通信。探伤系统结构如图5所示。

图5 超声自动检测系统结构示意图

西门子S200系列的PLC通过CP5611与上位机通信,上位机可以控制伺服电机与声光报警的运行状态,伺服电机带动整个传动系统,实现钢管的匀速螺旋前进,探头可以实现全面动态扫描。

2.3 机械系统部分

探伤系统的机械部分主要由直流电机、水箱、滚道、探头调节机构、机床底座、喷标打点机构、传动系统等组成。根据系统的要求计算功率需求,选用230W直流减速电机,通过直流调速器来调节控制电机的转速。水箱放置探伤的耦合剂——水,并安装探头支架,探头的偏心距、入射角、水层厚度通过探头调节机构调节。滚道一端固定在机床,另一端与地面连接,可分为上料滚道与下料滚道,主要功能是支撑无缝钢管。直流电机安装在机床底座,电机上方安装储水箱,通过水泵将储水箱的水抽至工作工台的水箱,提供探伤工作时用到的耦合剂。水箱安装在伺服电机之上,目的是隔离电机的电磁干扰,此外,其他硬件方面上采用了接地、屏蔽、隔离、硬件滤波等一些措施。机械结构简图如图6所示。

图6 探伤机械系统的设计图

2.4 探伤系统的软件设计

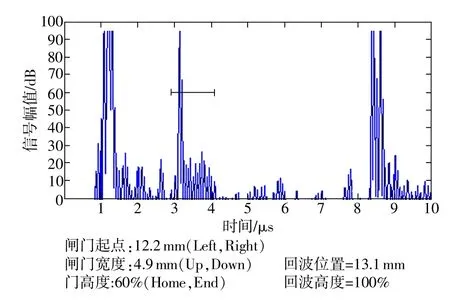

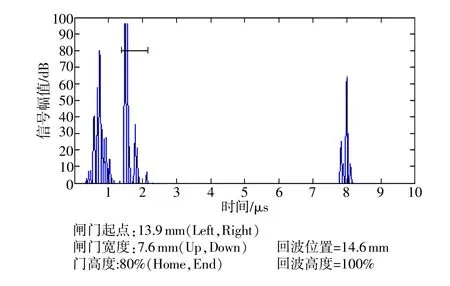

图7 φ20mm×6mm钢管的内壁纵向伤

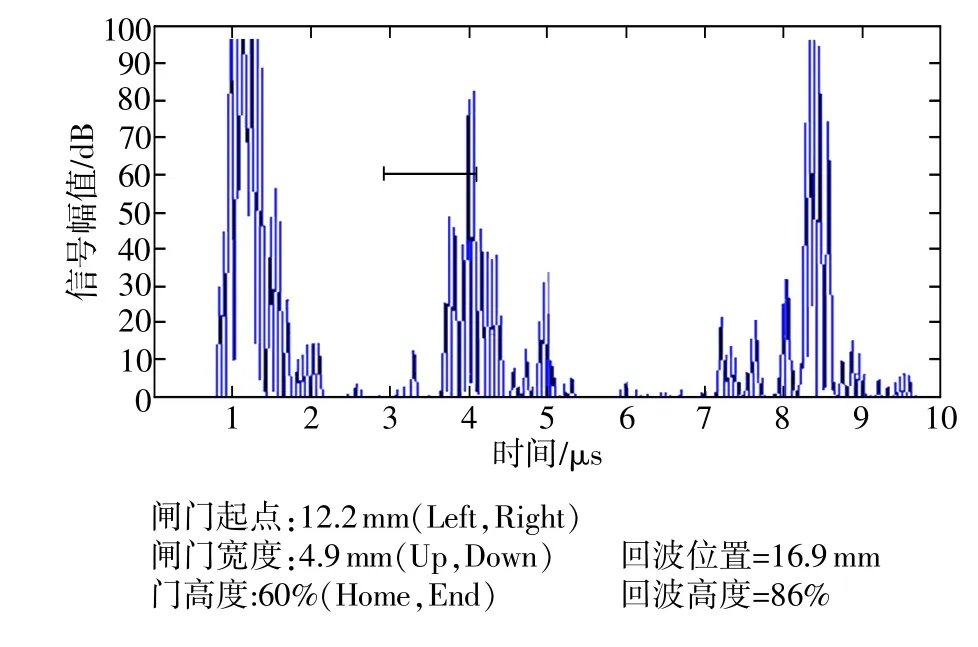

图8 φ20mm×6mm钢管的外壁纵向伤

图9 φ20mm×6mm钢管的内壁横向伤

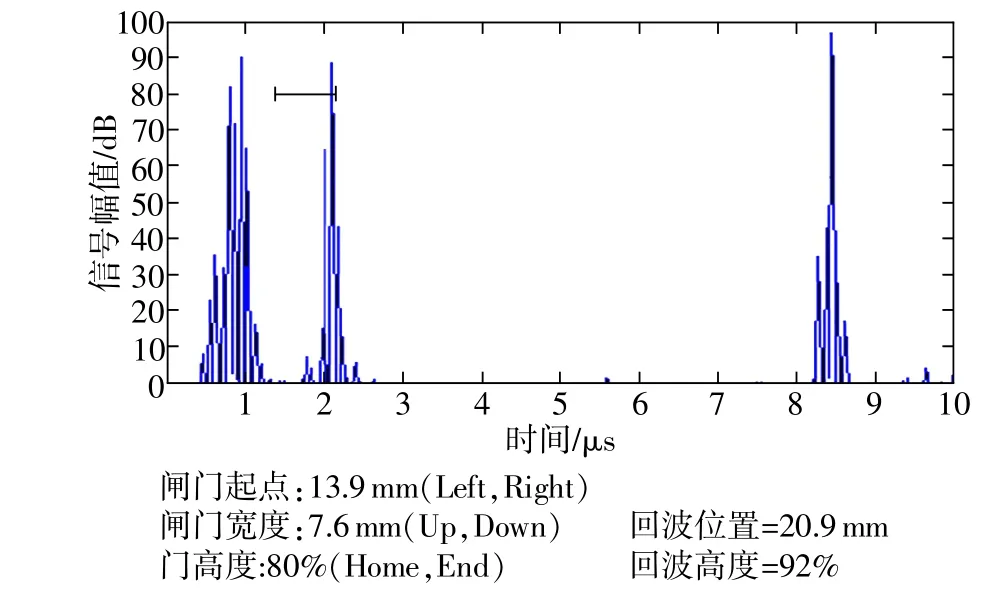

图10 φ20mm×6mm钢管的外壁横向伤

软件主要的功能模块包括:回波采集及预处理模块、缺陷诊断模块、回波显示模块、PLC控制模块、报表管理模块、缺陷波管理模块等[9]。

3 系统测试

为测试系统的性能,选用规格为φ20mm×6mm的样管调试与探伤,偏心距为1.45mm,水层厚度为10mm,探头焦距为20mm。通道1为纵向伤检测通道,通道2为横向伤检测通道,φ20mm×6mm规格的无缝钢管的纵向内壁伤如图7所示,缺陷回波高度为100%;纵向外壁伤如图8所示,缺陷回波高度为86%;内壁横向伤如图9所示。缺陷波回波高度为100%;外壁横向伤如图10所示,缺陷回波高度为92%。

由上面数据可得出,本文研究的水浸式厚壁无缝钢管的超声波探伤系统周向灵敏度差≤4 dB,信噪比≥8dB,系统稳定性等满足设计指标。

4 结束语

本文在分析厚壁无缝钢管的超声波探伤原理的基础上,设计并开发了一套基于PC微机的厚壁无缝钢管水浸式全数字化多通道自动超声波探伤系统。

1)系统采用双通道脉冲反射式纵波直探头检测厚壁管纵向、横向内外壁缺陷,扫描方式选取探头固定钢管螺旋前进的方式。

2)现场实验表明,系统的通道预置、A扫描、回波显示、探伤处理等功能测试满足要求,系统的周向灵敏度差≤4 dB,信噪比≥8 dB,系统稳定性等满足设计指标。

[1]郑熙,侯力,王裕林,等.厚壁无缝钢管的超声波检测系统[J].机械设计与制造,2010(7):90-92.

[2]李明,余庆彬.厚壁钢管纵向缺陷的超声波探伤[J].无损检测,2008,30(10):721-723.

[3]王仲生.无损检测诊断现场实用技术[M].北京:机械工业出版社,2003:27-82.

[4]尹玲.棒材超声波自动探伤系统的研制[D].重庆:重庆大学,2006:21-27.

[5]杜建华.基于超声波管材壁厚连续测量系统的应用与研究[D].天津:天津河北工业大学,2007:9-20.

[6]高林,熊英键.厚壁石油钢管超声波探伤入射角的探讨[J].无损检测,2004,26(6):315-317.

[7]郑晖.超声检测[M].2版.北京:中国劳动社会保障出版社,2008:216-251.

[8]王少江.小径厚壁钢管超声自动探伤系统的研制[D].成都:四川大学,2012:10-37.

[9]王裕林,侯力,郑熙,等.基于VC超声波探伤系统设计[J].煤矿机械,2010,31(1):134-136.

PC-based water immersion all digital multi-channel automatic ultrasonic testing system

ZHANG Qi,WEN Guang,TANG Rui,ZHANG Jing-dong

(Panzhihua Univerisy,Panzhihua 617000,China)

In order to detect defects in thick-walled seamless steel pipes to insure the quality,this paper has developed PC-based microcomputer water immersion all digital multi-channel automatic ultrasonic testing system after studying the principle of ultrasonic flaw detection of the thick-walled seamless steel pipe.The system uses dual-channel pulse wave reflection straight probe to detect the inspection of longitudinal and transverse outer or inner wall defects,and the scanning mode uses the method that the probe is fixed and steel pipe is helical feed.The tests results show that the designed system can accurately detect defects existing in the thick-walled seamless steel pipe and the system performance meets the design requirements.

ultrasonic testing;thick-walled testing;system design;digital multi-channel

TB553;TG115.285;TE973.6;TM930.12

:A

:1674-5124(2014)05-0084-04

10.11857/j.issn.1674-5124.2014.05.022

2013-10-14;

:2013-12-28

四川省教育厅重点项目(11ZA253)

张 祺(1986-),男,四川南充市人,助教,硕士,研究方向为机电一体化。