重水堆压力管热室内直径测量技术研究

2014-03-03王华才王克江殷振国梁政强

王华才,王克江,殷振国,王 鑫,梁政强

(中国原子能科学研究院反应堆工程研究设计所,北京 102413)

重水堆压力管热室内直径测量技术研究

王华才,王克江,殷振国,王 鑫,梁政强

(中国原子能科学研究院反应堆工程研究设计所,北京 102413)

针对重水堆压力管辐照后具有较强的放射性不能直接测量等问题,采用一种在十字定位基础上的比较测量方法,在热室内建立一套可使用计算机远程控制的压力管内径测量系统。研究结果表明:该套测量系统可通过热室外操作吊车和机械手实现压力管的装卡,系统的重复测量准确度在0.4μm以内,绝对测量准确度在±3μm以内,该套热室内测量系统符合压力管内径测量的检测要求,可进行辐照后压力管尺寸测量工作。

重水堆;压力管;热室;内径测量;十字定位

0 引 言

压力管是CANDU-6加压重水堆核电站的核心部件,承载重水传输燃料棒束产生的热能,受到中子辐照、高温高压和机械应力长期作用,这些会使压力管的长度和直径都发生变化[1-3]。为了评估压力管在役期间的性能,加拿大核安全当局在役检查标准[4]CAN/CSA-N285.4—2005《定期检查核电站结构件》规定:压力管服役期间隔4年至6年需定期抽出10根压力管进行体积及尺寸监督检查。

我国重水堆所用压力管的材料为Zr-2.5Nb合金,内径为103.4mm,壁厚4.19mm,运行过程中的入口温度266℃,出口温度310℃,入口压力为11.48 MPa,出口压力为10.48MPa。辐照后压力管具有较强的放射性,需在热室内完成压力管的尺寸测量工作,传统手工操作的机械式内径摇表已无法满足检测要求。国内目前尚未见辐照后重水堆压力管热室内尺寸测量技术的文献报道,国外报道主要采用水浸超声检测技术,该技术具有自动化程度高,测量准确度高(可控制在±5μm以内)等特点,但在热室内进行水浸超声检测会产生大量放射性废液,将大大提高热室检验成本[3]。

为此,按照压力管的特点,设计了压力管专用装卡装置,采用校对环规定标的比较测量方法[5],建立一套在十字定位测量压力管内径基础上的测量系统。

1 测量方法

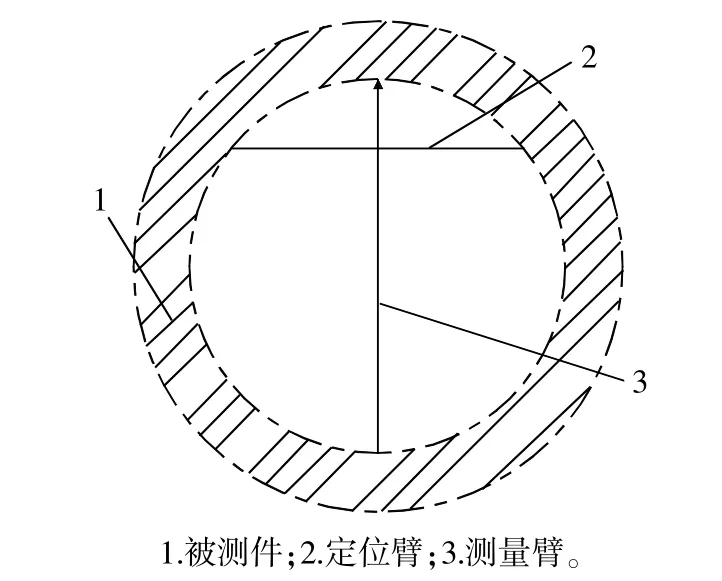

压力管内径的测量要解决直径瞄准与定位以及两个瞄准点之间距离测量这两个关键问题。十字形定位具有准确度高、稳定性好的特点,其测量原理如图1所示。从图1可以看出,测量臂在机械定位臂的中垂线上,使测量臂瞄准直径;测量臂测得的直径变化通过机械杠杆传递给差动变压器式微位移传感器,从而得到直径变化值;再采用比较测量法,采用微位移传感器测量压力管与标准校对环规的差值ΔD,通过已知标准件的直径D0就可得出被测件的直径D=D0+ΔD。压力管内径测量过程中,主要依靠定位臂内的压紧弹簧实现测量臂在直径方向的自由活动,以保证十字架的端点与侧头对面的固定点均与内壁圆接触;再利用微位移传感器获得直径变化值,从而达到精确测量压力内径的要求。

图1 内径测量原理图

参照加拿大标准CAN/CSA-N285.4—2005第12.2.4节尺寸测量参考试样的规定,制备了3个校对环规用于内径测量系统标定,其示意图如图2所示。从图中可以看出,各环规尺寸经计量单位校准后分别为φ103.4489mm、φ103.3981mm、φ103.3479mm。

为实现热室外利用计算机远程控制完成内径测量,以及利用机械手和热室吊车实现热室内压力管装卡,设计了如图3所示的实验装置。该装置主要由压力管装卡卡盘、内径测量架、压力管支架、校对环规、内径测杆支架及多功能台架等部分组成。该套内径测量装置可实现自动校准、定位,被测压力管可通过热室外计算机软件控制其做轴向及绕轴转动,可测量1000mm长压力管内径尺寸变化,其中压力管夹盘装夹一端测量盲区长度为20mm,另一端测量盲区长度为5mm。

图2 定标用校对环规示意图(单位:mm)

图3 压力管内径测量装置示意图

2 测量不确定度分析

2.1 不确定度的来源

由比较法测量的计算公式D=D0+ΔD,可知其测量误差来源于两个方面[6-8],一是D0,一是待测件与标准件直径之间差值ΔD,两个分量互不相关。由此,该系统测量不确定度的来源具体包括:

1)校对环规尺寸所引起的不确定度分量uD;

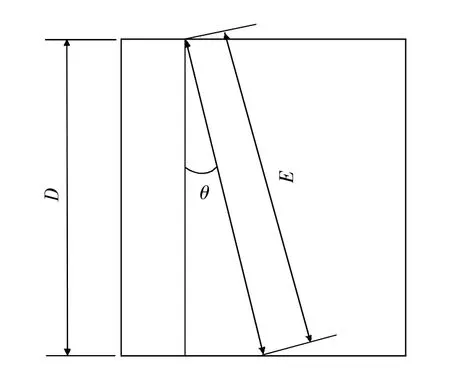

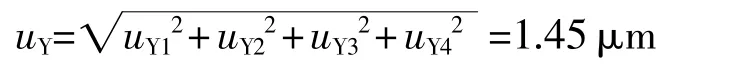

2)测量台架和二次仪表的不确定度分量uY,由下列不确定度分量组成:测头轴向定位误差所引起的不确定度分量uY1,位移传感器测量所引起的不确定度分量uY2,数据采集和处理系统所引起的不确定度分量uY3,测量重复性估算引起的不确定度分量uY4,由误差传递公式知:

测量合成不确定度为[6]

2.2 不确定度分量的评定

1)校对环规尺寸所引起的不确定度分量评定。校对环规引起的不确定度分量uD由具有法定资质计量检测机构提供的校准证书给出,其给定的测量不确定度结果为uD=0.35μm。

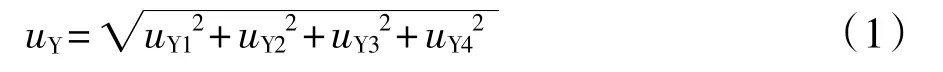

2)测头轴向定位误差所引起的不确定度分量评定。测头轴向定位误差分析示意图,如图4所示。由于测头轴向定位产生的误差,故测量时得到的测量值E与管的实际值D之间的误差引入的不确定度分量uY1为

在式(3)中D为校对环规内径,即D=103.35mm,从图4中可知:

设a为尾架对中套直径与内径测量架固定杆直径之差,b为内径测头与尾架对中套的距离。最大取a=1mm,b=1000mm,求得tanθ=a/b=0.001,由此得出uY1=0.1μm。

3)位移传感器测量所引起的不确定度分量评定。位移传感器测量所引起的最大不确定度分量uY2=1.3μm。

4)数据采集和处理系统所引起的不确定度分量评定。数据采集和处理系统误差所引起的不确定度分量不超过0.5μm,取uY3=0.5μm。

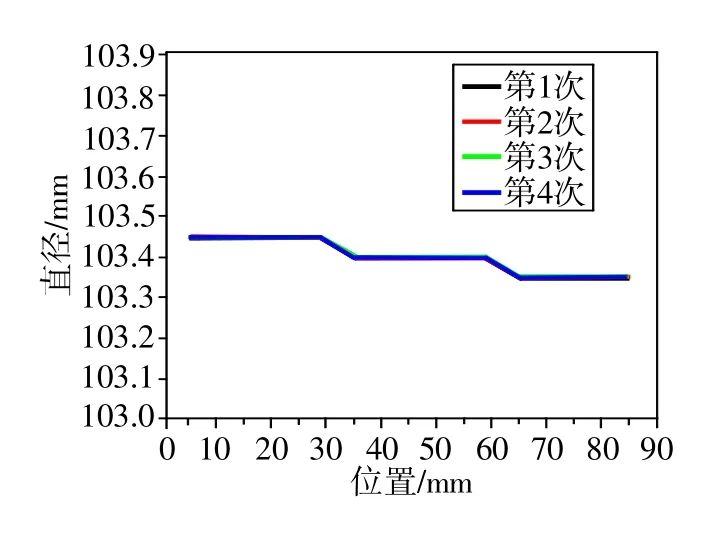

5)测量重复性估算所引起的不确定度分量评定。测量重复性估算采用A类方法进行评定,采用内径测量装置对校对环规直径重复测量4次,测量结果见图5,计算得出其最大标准不确定度分量uY4=0.4μm。

图4 测头轴向定位误差分析

图5 校对环规直径重复测量4次的曲线

由式(1)计算uY可得出:

由式(2)计算出内径测量合成标准不确定度为

压力管内径测量最终结果的不确定度为

3 实测结果

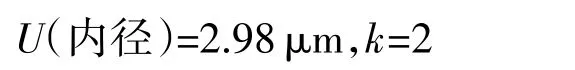

利用所设计的热室内压力管内径测量系统,对经具有法定资质计量检测机构校准后的3个校对环规的内径尺寸进行了测量。测量过程中,首先从距内径为φ103.448 9 mm校对环规上端头5 mm处确定为相对零位,再利用内径测量架对3个校对环规沿轴向进行扫描,扫描时校对环规前进速度为0.33mm/s,每前进2mm采集一个直径值,实验结果如图6所示。

图6 热室压力管内径测量系统校对环规标定示意图

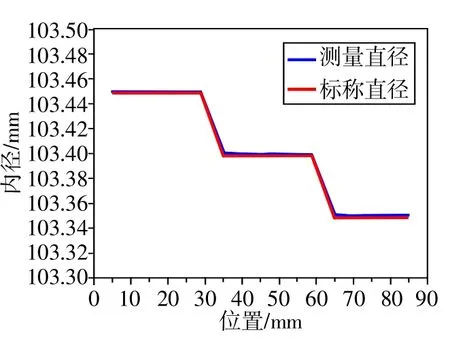

对图6所示的采用内径测量装置测量的内径值与计量单位给出的校准值进行了对比分析,分析结果如图7所示。由图7可以看出,测量结果与校准值的偏差在-0.1~2.9μm范围内。

图7 校对环规测量值与标定值之间的偏差

4 结束语

本文结合十字定位和比较测量的方法成功实现了热室内测量辐照后压力管的内径。该套测量系统采用十字定位方式和比较测量方法提高了定位和测量精度;通过在测量系统中将标准校对环规一起模块化,实现了每次测量均可自动校准;且利用热室外计算机程序控制,可实现压力管的轴向全长移动及圆周方向任意角度旋转操作,确保了压力管内径测量数据的完整性、可靠性和可操作性,有效降低了工作人员的吸收剂量。实验结果表明,该套测量系统的准确度可控制在±3μm以内,重复测量准确度在0.4μm以内;符合重水堆核电站辐照后压力管内径测量的检测要求,且该检测设备和方法可推广应用到带有放射性工件的内径测量。

[1]Ross-Ross P A,Hunt C E L.The in-reactor creep of cold-worked Zircaloy-2 and Zirconium-2.5wt%niobium pressure tubes[J].Journal of Nuclear Materials,1968,26(1):2-10.

[2]Wood D S,Watkins B.A creep limit approach to the design of Zircaloy-2 reactor pressure tubes at 275℃[J]. Journalof Nuclear Materials,1971,41(3):327-332.

[3]Rath B N,Singh H N,Singh J L,et al.Measurement and analysis of diametral deformation in irradiated Zr-2.5%Nb pressure tube[J].Trans-actions of The Indian Institute of Metals,2010,63(3):671-674.

[4]Canadian Standards Association.CAN/CSA Standard N285.4 -05 Periodic inspection of CANDU nuclear power plant components[S].Canada,2005.

[5]王国强,陈士谦.列车轴承内径的测量方法和不确定度分析[J].铁路技术监督,2010,38(3):26-29.

[6]安玉山.大量程位移传感器用于三等量块检定时不确定度分析[J].中国测试技术,2005,31(5):59-62.

[7]朱沙,杨杰斌,陈世超,等.数控机床在线测量大直径技术研究[J].中国测试,2012,38(4):13-16.

[8]贺芳.测量不确定度评定的步骤及方法浅析[J].计量与测试技术,2005,32(5):36-37.

Research on diameter measurement in pressure tube of heavy water reactor at hot cell

WANG Hua-cai,WANG Ke-jiang,YIN Zhen-guo,WANG Xin,LIANG Zheng-qiang

(Department of Reactor Engineering Research and Design,China Institute of Atomic Energy,Beijing 102413,China)

Regarding with the strong radioactivity,post irradiated pressure tube can’t be measured directly.A comparative measurement method which was based on the cross orientation measurement method had been employed.An internal diameter measurement system of pressure tube controlled by computer was set up in a hot cell.The research results have proved that the measurement system can fix pressure tube through crane and manipulator.The repeatable accuracy and the absolute accuracy are within 0.4 μm and±3 μm,respectively.The measuring system meets the requirement of inner diameter measurement in the hot cell and can be applied to the inspection of irradiated pressure tubes.

heavy water reactor;pressure tube;hot cell;internal diameter measurement;cross orientation measurement

TL423;TL363;TL353+.11;TM930.12

:A

:1674-5124(2014)05-0014-03

10.11857/j.issn.1674-5124.2014.05.003

2013-11-01;

:2014-01-23

国防科技工业局核能开发科研项目(科工二司2009-1226)

王华才(1986-),男,安徽安庆市人,工程师,博士,主要从事反应堆材料辐照后检验研究。