分布式泵集中控制液压系统设计

2014-03-02河北农业大学机电工程学院杨淑华王伟崔保健王泽河

河北农业大学机电工程学院 杨淑华 王伟 崔保健 王泽河

分布式泵集中控制液压系统设计

河北农业大学机电工程学院 杨淑华 王伟 崔保健 王泽河

机械收割水草是治理水草最理想的方式之一,利用水草收割船进行水草收割作业,能够减轻水草收割人员的劳动强度,提高生产效率。针对水草收割装置的动作要求,对其液压系统进行了合理的分析,并在此基础上对液压系统进行了分布式液压泵集中控制方案设计。试验结果表明:整套液压系统能够满足水草收割船的行进平稳、转弯灵活、割刀的往复运动、割台升降和角度调整,以及除水辊淋水等功能要求,同时具有可靠性、经济性和适用性的特点。

水草收割船;全液压控制;分布式液压泵集中布置;液压系统设计

引言

进入20世纪70年代后,随着经济的快速发展,白洋淀周边环境发生了改变,生活污水、工业废水以及农业使用的大量农药、化肥等进入白洋淀水域,引起了水草过度繁殖,影响水生动物的正常生长。水草腐烂后高锰酸盐指数增高,严重影响水质。另外,水草经深加工可以做饲料喂养麻鸭,将其变废为宝。

机械收割水草是治理水草最理想的方式之一。设计开发出一种动力充足,操作灵活,适应白洋淀大小不等、形状各异的淀泊水域,并能去除水草大部分水分的水草收割船显得尤为迫切。

1 确定水草收割船总体方案

根据白洋淀水域分布特点,水草收割船水草应具有如下主要特点:⑴船体稳定可靠。因为是在水中作业,船体必须保证不能倾覆。⑵灵活转向,转弯半径小。⑶割深可调,应具有割深调节装置。⑷带淋水装置,结构应简洁、灵活、易操作,可除去水草中夹带的大部分水分。

根据船体稳定可靠的要求选取船体结构为双驳船的船体,船体具有两个相互平行的单体船(称为片体),其上部用强力构架联成一个整体的船,船体操作空间大,可以提供充裕的机械安装空间和储草空间;兴波小,降低了行进阻力和减小船波;水线面的横向惯性力矩大,因此复原力矩很大,稳性极好;双体船吃水浅,易操作,可实现原地回转。另外,双驳船船体结构内部容积空间大,可利用这部分空间作为存储液压油的油箱。在船体行进过程中,船体与水大面积接触,可及时冷却液压油,省去液压系统的冷却装置,节约了制作成本。

船体驱动方式采用明轮,通过两个可正反转的液压马达驱动明轮正反转。明轮正转水草收割船前进,反转倒退,一个正转一个反转船体转向,结构简单,转弯灵活。

割台前端采用的切割装置由往复式切割器与摆动机构成,通过液压马达驱动切割器实现往复切割运动,由两个液压缸串联组成同步液压缸控制割台整体的升降,达到调节链板输送带倾斜角度的目的。

水草输送装置由链轮、输送链条、链板组成的链板输送带,由液压马达控制链轮旋转,将水草输送到除水装置入料口。

除水装置由两个圆辊及间隙调整装置组成,两个液压马达分别为除水装置的圆辊提供动力,使圆辊实现相对转动,可除去水草中大部分游离态水分。

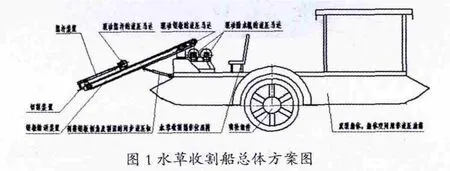

水草船总体结构方案图如图1所示。

2 液压系统设计

水草收割船在水面作业,为减轻操作工人的劳动强度,所有工作机构的动力装置均由液压装置提供动力。

2.1 动力源的选择

根据实验测定,收割水草做功200-300N·m/m2。考虑水草密度,取做功功率为300N·m/m2,计算得:切割器总功率为4.55kw。[1]

动力源选取柴油发动机,柴油发动机的特点是转速低,供油系统结构简单,燃油经济性好,产生功率大,噪音较大。水草收割船工作过程中功率消耗较大,水上作业对噪音没有特殊要求,转速要求也不高。因此,从长远的经济角度来看,选择柴油发动机较为合适。

根据切割器功率,参考同类产品,选择型号为ZH4100G,功率为40千瓦每12小时,转速为2000r/min的柴油发动机。

2.2 能源装置的选择

液压泵是液压系统的能源装置,向整个液压系统提供压力油,能将柴油发动机产生的机械能转化为液压能。为了避免各部件工作过程中,大容量液压泵集中供油多路液压系统相互干扰的问题,采用四个液压泵分散布置方案,由各泵分别驱动相应执行元件。

齿轮泵具有结构简单、制造方便、价格低廉、体积小、重量轻、自吸性能好、对油液污染不敏感、工作可靠等优点[2]。液压泵型号为CB-60,泵的分布情况如图2所示。

图2 泵的分布情况

泵1、4为驱动明轮的两液压马达提供压力油,泵2为驱动摆杆的马达和调整链板输送带的两个液压缸提供压力油。泵3为驱动两个除水辊及链板输送带的链轮的液压马达提供压力油。

2.3 液压控制回路设计

2.3.1 液压马达调速回路

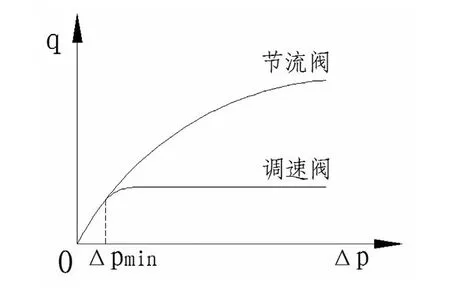

水草收割船在工作过程中需要根据地形和水草的密度随时调整明轮的行进速度和切割器的切割速度,这就要求液压马达转速能实时调整。采用单向调速阀,其控制精度高,刚性好。相比较而言,节流阀速度刚性差,适用于液压马达转速调整量要求不高的场合。调速阀和节流阀的q与Δp间的关系曲线如图3所示。调速阀因有减压阀和节流阀两个液阻串联,所以它在正常工作时,至少要有0.4~0.5MPa的压差。从图中不难看出当压差达到一定数值之后调速阀的流量基本保持稳定。所以马达控制油路通过与其串联的调速阀的流量恒定不变来保证马达转速稳定,不受负载变化的影响[3]。

图3 调速阀和节流阀的流量特性曲线

2.3.2 同步液压回路

割台高度调节和链板输送带的倾斜角度的调整在水草收割过程中,动作较少,只在不同水域及收割前后进行,为了节约设计制作成本,采用了两个并联在一起的液压缸来实现,通过两个活塞缸的加工精度和密封性来保证两缸动作的同步。

2.3.3 采用M型中位机能的换向阀卸荷回路

考虑到水草收割船在水上作业,环境潮湿,手动换向阀具有操作简单、动作可靠、对环境适应能力强的优点,所以在设计中选用手动三位四通换向滑阀来控制油液的流向。利用换向阀的M型中位机能,组成卸荷回路可保证在工作装置不动作时,使泵处于卸荷状态,减少泵的能量消耗,从而达到节能的作用。

为了操作方便,将手动换向阀集中安装在驾驶员的操作位置。如图4所示。

图4 手动换向阀布置

2.3.4 采用溢流阀调压回路

调压回路用来调定液压系统的最高工作压力,或使执行元件在工作过程的不同阶段能够实现多种不同的压力变换。当溢流阀始终处于溢流状态,就能保证溢流阀进口的压力基本不变,将溢流阀并接在液压泵出油口,就能达到调定液压泵出口压力基本保持不变的目的。在本次液压系统设计中,四个液压泵采用分布式布置,分别为驱动明轮、切割装置、链板输送装置、除水装置的马达和液压缸提供液压油,各处因实现功能不同,使其供油压力不同,在设计液压系统时,分别布置四个溢流阀与各泵出油口并联,以便于调节各个液压泵出油口的压力。

2.4 液压系统的设计

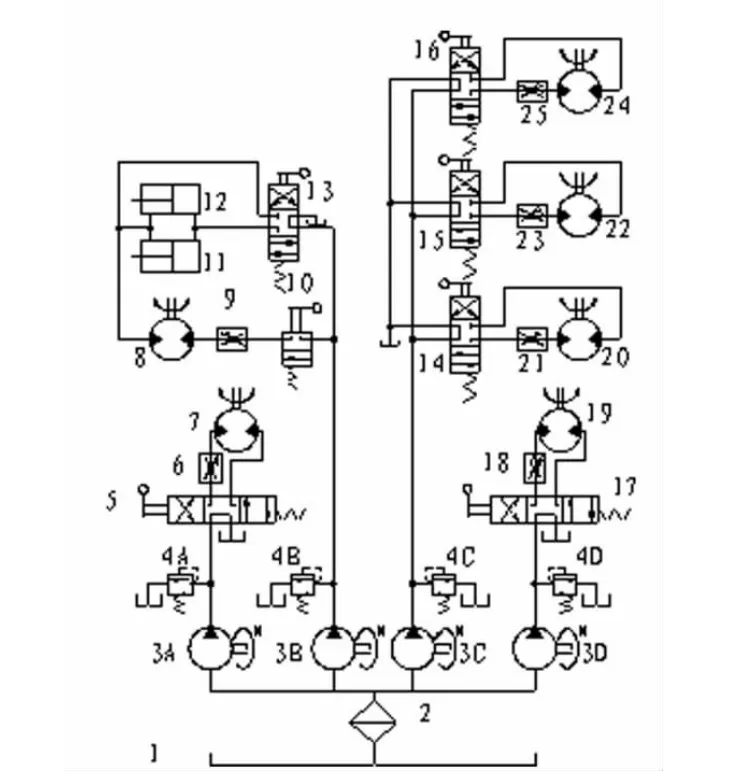

根据上述要求,设计液压系统原理图,如图5所示。

图中:1为液压油箱,由船体结构内部容积空间作为存储液压油的油箱。在船体行进过程中,船体与水大面积接触,可及时冷却液压油,省去液压系统的冷却装置,节约制作成本。

2 为液压油过滤器,根据液压传动系统要求,选择能滤去杂物直径为10——100μm的普通过滤器。

液压泵3A、3D单独驱动液压马达7、19。液压马达7、19的转动带动左、右明轮转动,换向阀5、17分别控制左、右明轮的正、反转,从而实现船体的转弯、掉头等动作;

液压泵3B驱动液压马达8、液压缸11、12,通过流量阀9控制油液的流动速度,从而控制马达的转速,进而控制摆杆的摆动速度,手动阀10控制马达8的工作状态,因为切割方向不需要调整,故手动阀选为二位二通的手动阀;液压泵3B同时为两个同步液压缸11、12用来调整链板输送带的倾斜角度,控制割台升降,其行程压力等技术参数根据链板输送带倾角范围和重量决定。

液压泵3C驱动液压马达20、22、24,液压马达20驱动链板输送带的链轮转动;液压马达22、24分别为除水装置的圆辊提供动力,使圆辊实现相对转动;液压马达8驱动切割器,实现切割器的往复运动。

图5 液压系统原理图

3 水草收割试验

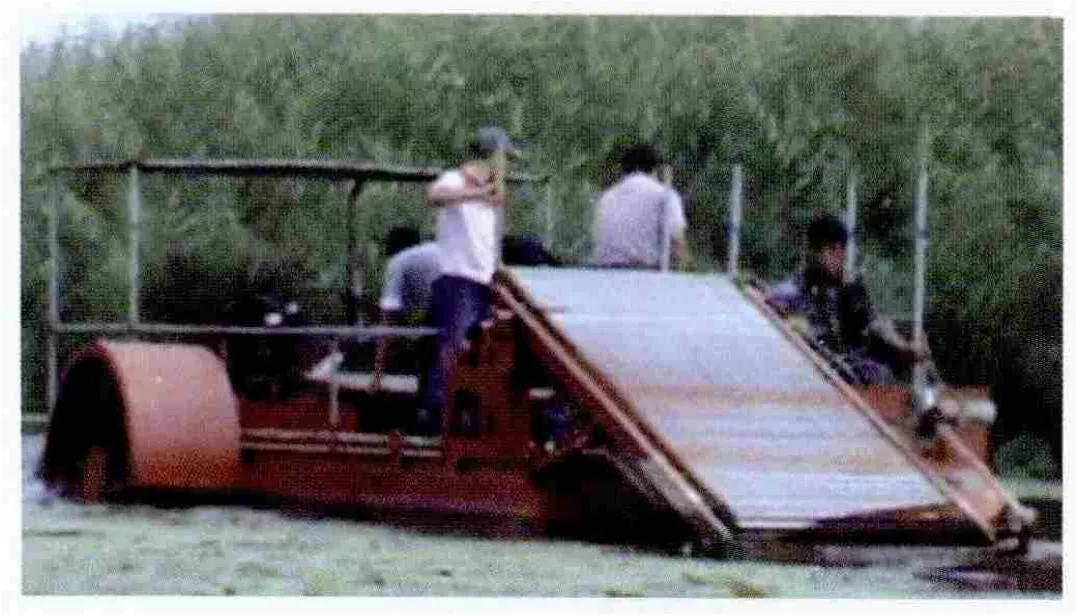

水草收割船经多次方案论证,水草收割船试制成功,如图6所示,安装调试后,经过两年多的用户试用,用户反应良好。

该水草船最大割深为1.5m,割幅可达1.2m,航速为4.3-5.8km/h,水草收割残留率<2.53%,生产率可达0.24-0.36hm2/h,作业速度为2-3km/h。

该成果经实际应用,经济、社会和生态效益显著,关键技术达到同类研究国际先进水平。

图6 水草收割船收割水草试验

4 结论

教育部科技查新报告及同行内专家鉴定结果表明:本课题研发的水草收割船采用全液压控制技术,操作简单,转向灵活,控制可靠。本课题采用独特的分布式四泵集中驱动方案,解决了大容量液压泵集中供油多路液压系统相互干扰的问题,为大型液压系统的设计提供了新的思路。

[1]范金玲.水草收割船切割装置参数化建模及有限元分析.保定:河北农业大学硕士研究生毕业论文,2012.

[2]王积伟,章宏甲,黄谊.液压与气压传动[M].北京:机械工业出版社,2005.

[3]陈子健,王振涛,赵华.液压系统节流调速回路分析与应用[J].机床与液压,2010(4):58-60.

[4]葛玉柱,胡军科.液压系统限速与锁紧回路分析[J].机床与液压,2010(6):49-51.

[5]刘忠.液压传动与控制实用技术.北京:北京大学出版社,2009.8

杨淑华,1975年出生,河北唐山人,硕士,工程师,主研方向为机械设计制造及其自动化。

国家水体污染控制与治理科技重大专项《白洋淀水生植物资源化利用技术与工程示范》(课题编号:2008ZX07209-008-005)