集成能力助攻新突破—再探中国海油南海油气勘探重大发现密钥

2014-03-01牟雪江李天中张光明

□ 文/本刊记者 牟雪江 特约记者 李天中 张光明

集成能力助攻新突破—再探中国海油南海油气勘探重大发现密钥

□ 文/本刊记者 牟雪江 特约记者 李天中 张光明

2014年,中国海油油气勘探又是一个丰收年,取得了全方位的历史性突破。国内、海外、非常规领域全面“开花”,一系列含油气构造评价接连成功,深水领域自营勘探获重大突破。这一年,中国海油获得了包括陵水17-2、旅大16-3南、垦利16-1、陆丰14-4在内的一系列勘探新发现。海外,在加蓬海域获得大型深水天然气发现Leopard。

在11月25日至26日召开的中国海洋石油2014年度勘探会上,陵水17-2气田项目获油气勘探重大发现特等奖。

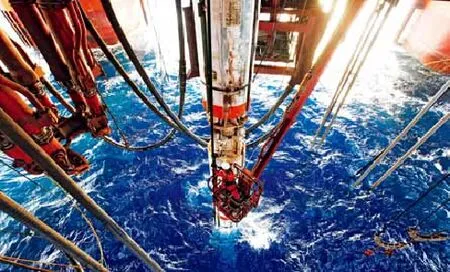

陵水17-2气田是中国海油自主创新、攻克世界性难题,在自营勘探中发现的优质大气田,也是“海洋石油981(下称981)”深水钻井平台第一次深水测试、自主研发的深水模块化测试装置首次成功应用的项目。陵水17-2气田的突破,标志着中国海油已经独立掌握了全套深水勘探技术。自营油气勘探开发向深水迈出了坚实步伐。

业内专家认为,这是我国海洋石油工业挺进深水的里程碑,揭开了南海自营深水勘探的新篇章。

“981”深水利器显神威

当今和未来的重大问题,已开始以系统集成和互连能力为中心来解决。深海油气勘探开发也不例外。深海,被称为油气勘探开发的“负高地”,高风险、高技术、高投入。国际上有种说法,300米水深是分界点,水深每增加一米,勘探难度随之大幅增长。

如何突破从浅水到深水油气勘探开发“负高地”?

中国海油的实践是:提高集成能力破解发展难题。

近年来,信息、材料、生物、通讯、电子等众多技术蓬勃发展,如果能够有效整合外部引进技术,并通过有机整合企业内部技术解决实际碰到的问题,便能够促进在形成自身核心能力基础上产生集成优势,从而获得竞争优势。

陵水17-2气田的突破便是“提高集成能力破解发展难题”的典型范例。

陵水17-2气田的突破,始于陵水17-2-1井。而没有“海洋石油981”,就没有陵水17-2深水气田举世瞩目的大突破。

我国南海深水区大多在500米—3000米之间。而且这里,不同于墨西哥湾气候温和、海底平坦,南海深水区无风三尺浪,台风多,海底坡度大、地形崎岖,存在内波流(一种因海水密度、质量差异形成的海洋流)。南海的内波流最快速度可达到2米/秒,能量巨大,几分钟或几十分钟内可将一座大型的轮船移位几十公里。

陵水17-2构造位于海南岛东南150公里处,水深1500米,钻井作业面临海床低温、地层破裂压力低、井控风险大等技术难点。如果没有利器,只能望洋兴叹。

这里便要说说“981”。

3年多前981交付时,对于大多数中国人来说,它还只是国家重大装备制造领域中引人注目的一个石油机械设备。甚至,它的学名:第六代深水半潜式钻井平台,让普通人听起来也是一知半解。可它就是集成创新的一大成果,其基础设计来自深海钻井平台设计经验丰富的美国公司,整合国内企业、科研院所的技术力量,在基础船型的设计上进行了关键改造,最终打造出震惊世界的深水利器。

从空中俯瞰,981半潜于海面:长114米,宽79米,高137米,面积赶得上一个大号的足球场,高度则相当于40多层的摩天大楼;平台下方有4个立柱,立柱“踩”着两个船体,每根立柱长、宽均为10米。此外,还配备有停机坪和发电设备等,可以称得上是一座“海上城市”。

它为南海而生。早在2012年5月981在南海成功开钻之后,中国海油就召开了董事长办公会,专题研究南海油气勘探开发工作,中国海油总公司董事长、党组书记王宜林要求,要从战略高度认识南海油气勘探开发工作的重要性,全面加强组织领导,大力加强科研队伍建设,科学编制相关规划,认真做好981的安全运行,争取早日在南海发现大油气田。

据981平台经理来宣朝介绍,从2013年10月至今,981不断给国人带来惊喜,成功挑战2451米超深水井作业,创造了我国海域超深水钻井记录,一举打破了欧美在超深水钻井领域的垄断地位;平台领导班子抛开“洋拐杖”,首次“全华班”集体亮相便立下“战功”,总体作业时效99%,提前32.9天圆满完成勘探任务,使得深水钻探水平向南海中南部又前进了一大步;首次测试作业“陵水17-2-1”井,便创造了自营气井测试日产量最高纪录,深水自营勘探获得了第一个高产大气田。

陵水17-2-1井由981承钻,今年1月开钻,2月完钻,作业安全顺利,不仅钻获良好油气显示,且作业效率、建井周期、钻井费用等多项钻井指标均创海油同区域最佳:钻井作业效率较本区域合作井提升22%,深水井建井周期较本区域合作井降低37%,钻井费用仅为本区域合作井的44%,重大责任事故、人员伤亡事故、海洋污染事故均为零。

“衡量一家公司是否具备深水勘探能力,国外采纳的标准之一就是是否具有‘被实践证实’的深水技术。如今981勘探发现我国首个深水大气田陵水17-2,表明我们的深水技术经受住了实践检验,中国海油的深水勘探能力实现了突破和飞跃。有了这个能力,我们在南海寻找更多大油气田,就有了更大的信心和决心。”中国海油南海西部石油管理局局长谢玉洪说。

集成创新推动勘探进程

中国南海油气资源极其丰富,70%蕴藏深海,但深海勘探难度极大。在深水区,水体环境、海底稳定性和沉积地层岩石强度与浅水区差异明显。受海床不稳定、坡度大、岩石强度低、温度低等条件影响,技术难度和投入呈几何倍数增长。南海西部深水海域地处于欧亚、太平洋和印澳三大板块交汇处,经历了极其复杂的地质作用和演化过程。上世纪90年代,中国海油曾与外方在南海进行合作勘探,由外方担任作业者,由于外方认为这里存在烃源岩埋深过大、储层不够发育、存在高温高压等诸多难题而被搁置。

再难也要前行。外方退出后,中国海油南海西部深水勘探研究人员成立了深水课题研究组,依托国家重大专项课题开展科技攻关,展开关键技术攻关。

随着时过境迁,新一届政府高度重视南海油气开发,提出建设海洋强国。中国海油的“二次跨越”把做强做优油气勘探主业作为公司各项业务的重中之重。中国海油南海西部石油管理局提出了建设“南海大气区”的构想。

勘探思路的转变是一项系统工程,其转变过程应有计划性,而其实施应具有现实的、可操作的手段,应注重“整体布局、局部加重、有序开展、稳步推进”的策略。为有效动用南海深水“宝藏”,中国海油近年来全方位筹备。如大型作业装备,钻井方面,除981外,还有最大作业水深1500米的“南海九号”等系列平台。物探方面,继“海洋石油720”之后,深水12缆物探船“海洋石油721”交付。还有深水铺管船“海洋石油201”、深水工程船“海洋石油708”等,满足各种深水作业需求。而这一切,有力提升了中国海油深水油气勘探开发整体能力,照亮了建设南海大气区的梦想。

我国陆海共有5大气区,其中南海西部大气区预测资源量在5个大气区中名列前茅。“南海大气区是客观存在的。”

据中国海油湛江分公司研究院深水勘探室副主任、深水勘探项目经理朱继田介绍,南海西部深水区烃源岩埋深过大,深凹中部普遍存在超压,且超压的存在会对源岩生烃产生影响,为此研究人员在相关气组开展了煤样模拟生气实验,结合全球深水勘探实践,研究人员在重力流理论指导下,应用宏观与微观相结合的物源分析技术、三维可视化储层沉积相研究技术综合分析,落实了中央峡谷浊积水道砂、海底扇等一批有利储集体,明确了中央峡谷具有分段式发育、多期次充填和多物源供给沉积的特征,是深水最有利的储层发育区。因此,首选中央峡谷陵水17-2进行钻探,2013年部署陵水17-2-1等探井。

8月18日陵水17-2-1井测试成功。8月19日,中国海油总公司董事长、党组书记王宜林一行登上981平台,对作业成功表示祝贺,并亲切慰问生产作业人员。王宜林表示:“进军南海深水区是中国海洋石油人多年的梦想。陵水17-2的勘探突破,打开了一扇通往南海深水油气‘宝藏’的大门。这一重大发现坚定了我们进军深水、在南海深水区找油找气的信心和决心,更展现了该区域油气产量的巨大潜力。”

陵水17-2的勘探突破,更是深水勘探开发能力持续提升的有力印证。它验证了对南海深水油气分布的规律性认识,检验了深水钻井、测试、项目管理能力,坚定了我国在南海深水寻找大气田、建设大气区的信心。

掌控全套深水管理要素

集成创新战略实施的关键之一,在于如何整合拥有不同技术、技能、信息、知识的高级人才,建立企业知识集成的平台,并以此推动企业知识的获取、创新、共享和应用。

陵水17-2气田作为中国海油首个自营深水项目,在钻井和测试过程中,深水团队针对技术难点,开展了11项深水钻井技术、5项深水测试技术攻关,创造了多项国内首次,自主研发的测试地面模块化设备、智能DST测试工具、自营电波控制水下树和全新数据采集系统在国内海域均属首次运用。

不仅如此,陵水17-2测试的成功还创下三项“第一”:深水自营勘探获得了第一个高产大气田;“海洋石油981”深水钻井平台第一次深水测试获得圆满成功;自主研发的深水模块化测试装置第一次成功运用。

其中,深水测试地面流程模块化设备的首次成功应用,为提高作业时效和降低测试成本发挥了重要作用,推进了深水测试常规化,达到了国际领先水平。

据了解,以往业界每次安装测试设备都需要35-60天的时间,拆卸时间需要20天,其中占用平台生产时间约16天,也浪费宝贵的深水钻井平台资源。运用“模块化”设备后,完全不占用生产时间且安装仅需8天,拆卸时间缩短至3天。这一技术大幅缩短了深水测试准备周期、节省了平台空间、降低了测试成本,另一方面,满足了探井完钻后可立即测试的需求。

深水测试地面流程模块化设备为中国海油首创技术。该设备经简单改造便可适用于南海9号等其他深水平台,推广应用前景较广。

据悉,业内租借深海钻井平台的成本平均为50万美元/天,减少作业时间是节省成本的重要手段。

“海上采到油气不是难事,如何在最短的时间采到油气提高经济性才是我们努力的方向。”谢玉洪说。

陵水17-2项目实施中的技术创新、理念创新和管理创新直接带来了“真金白银”:项目首次实施表层批钻作业模式,两批次共节约作业时间20天,节省费用超过1亿元;采用勘探开发一体化理念,陵水17-2-1井将由探井转为生产井,为后期节省开发投资3亿元;不断优化井身结构,陵水17-2-3井减少一个井段,节省费用4200万元。

“陵水17-2气田的成功发现让我们在南海作业完全没有了心理障碍。”谢玉洪说,首个自营深水项目全方位锻炼了地质油藏、钻井、测试等深水项目技术及管理人员,公司自主培养的深水队伍基本上掌握了全套深水钻井技术、全套深水测试技术和全套深水管理要素,公司自主勘探开发深水油气资源的能力迈上新台阶。

深水气田探井变开发井

“陵水17-2-1井是盛开在南海西部海域的一朵‘金花’。”

8月1日,谈起陵水17-2构造探井,湛江分公司勘探开发部经理杨计海很振奋,“它不仅宣告了琼东南盆地自营深水勘探首获突破,还是我们将探井向开发井转换的首次成功尝试。目前该构造正在钻探的多口探井也将实施转换。”

探井转开发井为深水气田勘探降本和快速建产探索出了一条新路。而陵水17-2-1井的顺利转换是勘探开发一体化成功实践的结果。

陵水17-2-1井是湛江分公司在琼东南陵水17-2构造部署的首口探井。该构造断块多,要想探明储量,所需探井多,再加上该构造平均水深在1450米左右,钻井作业费用数倍于常规钻井。较高的探井成本不利于气田经济开发,湛江分公司提前谋划勘探降本。

他们注意到陆地探井若有油气则可开发生产,海上探井即使获高产油气流也因井位不合适或无配套设施等原因只能弃井,而弃井会产生额外成本。海上有良好油气显示的探井能否像陆地一样“变废为宝”,转为开发井?湛江分公司决定在陵水17-2-1井试验。

不过,探井为发现储量,开发井为生产油气,二者目的不同,井位部署及钻井阶段的部分工艺技术存在差异。对此,湛江分公司勘探、开发部门统筹考虑,兼顾二者。起初在只考虑勘探的前提下,陵水17-2-1井部署在构造高部位,后来湛江分公司将井位合理移动,以满足后续开发需要。同时,为保证探井具备生产井的地质油藏条件,湛江分公司还对该井制订了两种钻井方案,即在满足探井工艺需求的前提下,增加了以往探井所没有的防腐及圈闭压力管理等系列措施。充分准备后,该井开钻时在作业过程中严格按开发井方案实施,钻遇高产气层,实现陵水17-2气田重大发现,湛江分公司随即为该井安装了水下井口。

“安装水下井口可暂时封井,待该气田投入开发,这种井口就可与深水气田开发必需的水下生产系统匹配、回接,直接作为开发井投产。”湛江分公司钻完井部经理李中说。

勘探开发一体化运作有效降低了陵水17-2构造的勘探开发成本。该井建井周期较预期大幅缩短,节省了可观的钻井开支。仅探井转开发井一项,就将为陵水17-2区块开发阶段减少钻井投资约3亿元。据悉,该作业模式还将在类似深水油气田勘探开发中推广应用。

“陵水17-2大发现,让世界看到,在全球深水油气勘探开发格局中,我国已占有一席之地。”