基于ANSYS的滚筒轴优化设计

2014-02-28曹京生

严 帅,曹京生

收割机脱粒装置是一个工作在不确定环境中的多输入和多输出的非线性系统,传统的脱粒装置的设计分析是建立在经验的基础上。随着科学技术的不断发展,在设计机械产品时,要求设计人员必须通过有效的计算方法,预估出该产品在未来工况下所产生的应力和应变。传统的凭经验的方法很难对脱粒装置这样复杂的非线性系统进行全面和完整的分析,也就很难达到高设计质量、高设计水平的要求。基于CAE技术的优化设计,是一种借助最优化理论和数值计算方法,在计算机上进行自动或半自动设计,优选出现有工程条件下最佳设计方案的设计方法,它克服了传统设计的经验性。近年来,CAE技术在农业机械设计中得到广泛应用,目前流行的CAE分 析 软 件 主 要 有 NASTRAN、ADINA、ANSYS、ABAQUS、MARC、COSMOS 等[1-2]。本文介绍了利用ANSYS软件对脱粒滚筒轴进行优化设计的过程,通过合理选择优化变量得出脱粒滚筒轴的优化结果,并验证了优化结果的可行性。

1 联合收割机脱粒装置

脱粒装置是联合收获机械的核心部件,在很大程度上决定了机器的脱粒质量与生产效率,而且对分离清选也有很大的影响。影响脱粒装置性能的因素很多,除了脱粒装置的结构参数、运动参数等一些确定因素外,还有作物品种、作物成熟度、作物湿度以及谷草比等一些不确定因素[3]。

1.1 4LB1450半喂入自走式联合收割机脱粒装置

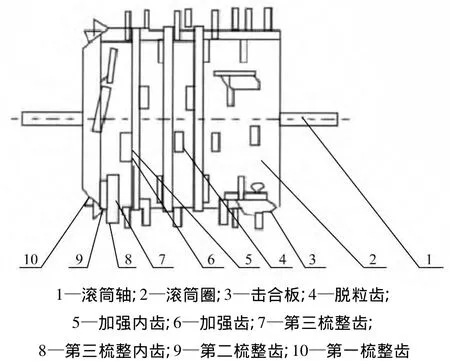

脱粒装置的种类很多,分类方法也有多种,根据滚筒形式可分为纹杆滚筒脱粒装置、钉齿滚筒脱粒装置和弓齿滚筒脱粒装置。4LB1450半喂入自走式联合收割机采用弓齿滚筒脱粒装置,其结构示意图如图1所示。

图1 弓齿滚筒脱粒装置

1.2 脱粒滚筒轴的结构

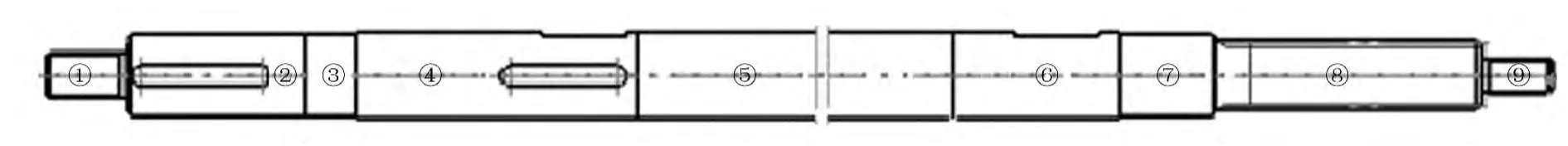

滚筒轴是收割机脱粒装置中关键的支承部件,脱粒滚筒轴由2个轴承支承,其上装有滚筒、输入链轮和输出链轮,受力较复杂,其结构简图如图2所示。

2 滚筒轴的优化设计

2.1 设计变量

根据有限元法,将脱粒滚筒轴分离成9个单元,如图2所示。

图2 脱粒滚筒轴结构简图

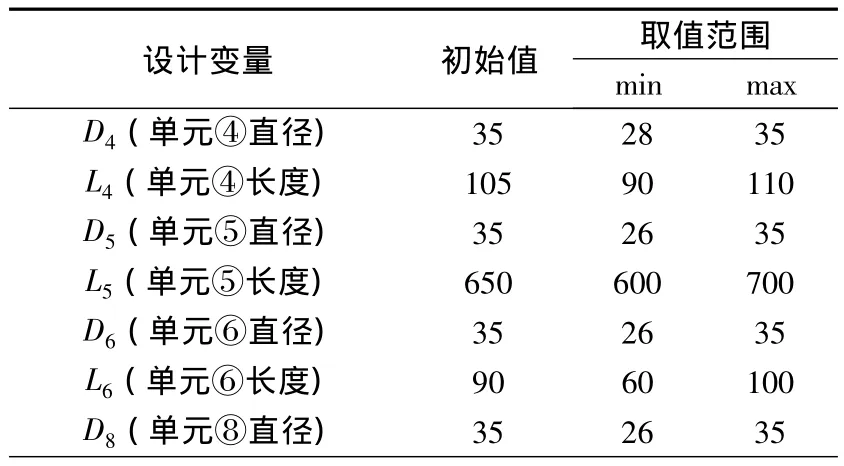

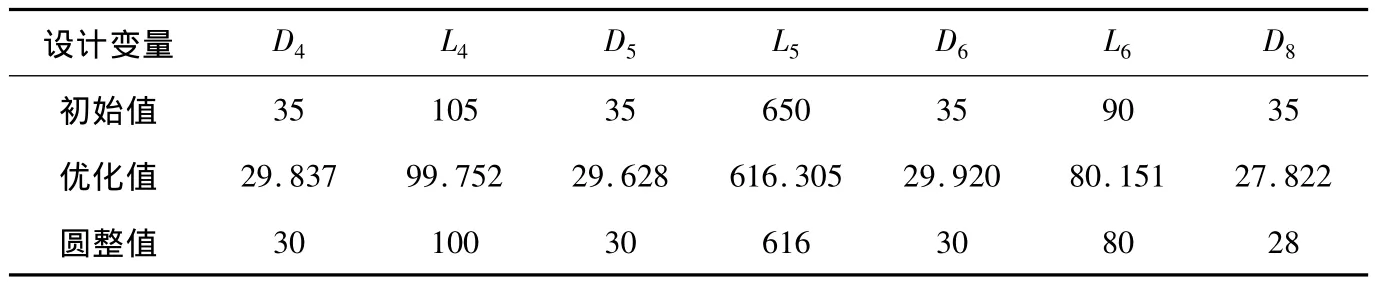

在脱粒滚筒轴上装有很多零部件,如将脱粒滚筒轴所有截面参数都选取为设计变量,不仅会耗费大量机时,而且会影响与其配套的零部件尺寸。图2中,每个单元都有一些结构参数,对脱粒滚筒轴进行优化设计时,选择脱粒滚筒轴结构中较大的截面参数和应力集中区域的截面参数作为优化的具体对象,本文的优化设计选取④⑤⑥⑧单元的直径和④⑤⑥单元的长度作为设计变量,各设计变量的基本情况见表1。

表1 设计变量的基本情况 mm

2.2 参数化模型

在有限元优化分析文件中,模型的建立必须是参数化的。图3是用设计变量作为参数建立的脱粒滚筒轴的参数化模型。

图3 脱粒滚筒轴参数化模型

2.3 约束条件

理想的优化结果,应该是模型在各种工况下都能满足刚度和强度要求[4]。脱粒滚筒轴在各种工况下的位移变形并不大,因此在脱粒滚筒轴优化时,为提高效率,选择最大单元应力作为状态约束函数,为保证优化后轴结构的可靠性,选其疲劳强度极限值205MPa作为约束函数的极限值。

2.4 目标函数

目标函数是优化问题所追求的目标。目标函数是由设计变量表示的、衡量结构优劣的量化指标。

在脱粒滚筒轴的优化设计中,将轴的质量作为优化目标,并选择其体积作为目标函数,定义目标函数的过程为:

ETABLE,VOL,VOLU, //将单元体积记入单元表

SSUM //求和

*GET,VOL,SSUM,,ITEM,VOL //提取体积作为参数

OPVAR,WT,OBJ,,,, //定义目标函数

2.5 优化计算

ANSYS优化设计方法有零阶方法和一阶方法,一阶方法使用因变量一阶偏导数进行逼近,精度很高,但消耗的机时较多;零阶方法使用因变量逼近,可以有效地处理绝大多数工程问题。脱粒滚筒轴的优化计算采用零阶方法。

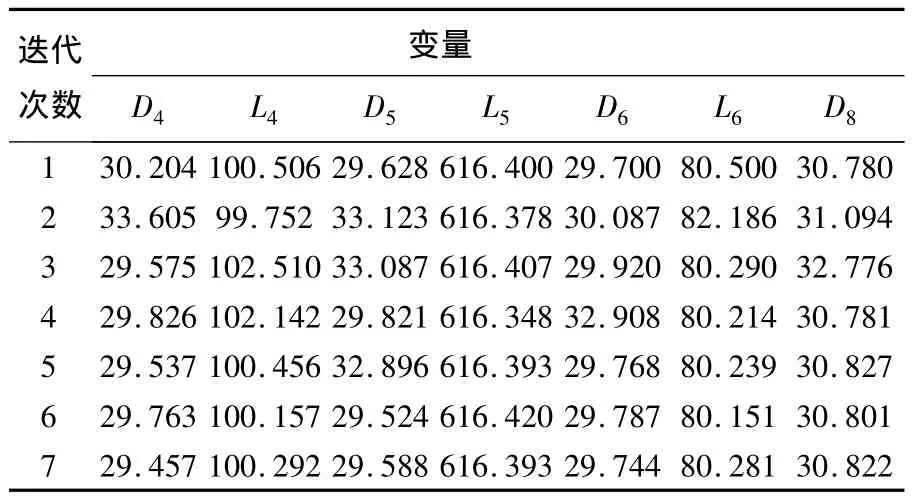

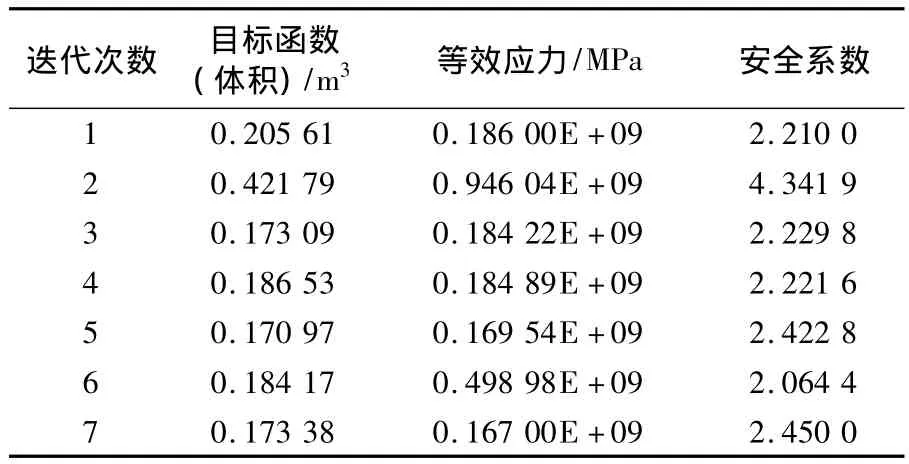

通过优化计算得到不同迭代次数中设计变量和状态变量的变化情况,表2所列的是前7次迭代过程中的设计变量,表3所列的是前7次迭代过程中的性能约束和目标函数。

表2 迭代过程中的设计变量 mm

表3 迭代过程中的等效应力、安全系数和目标函数(体积)

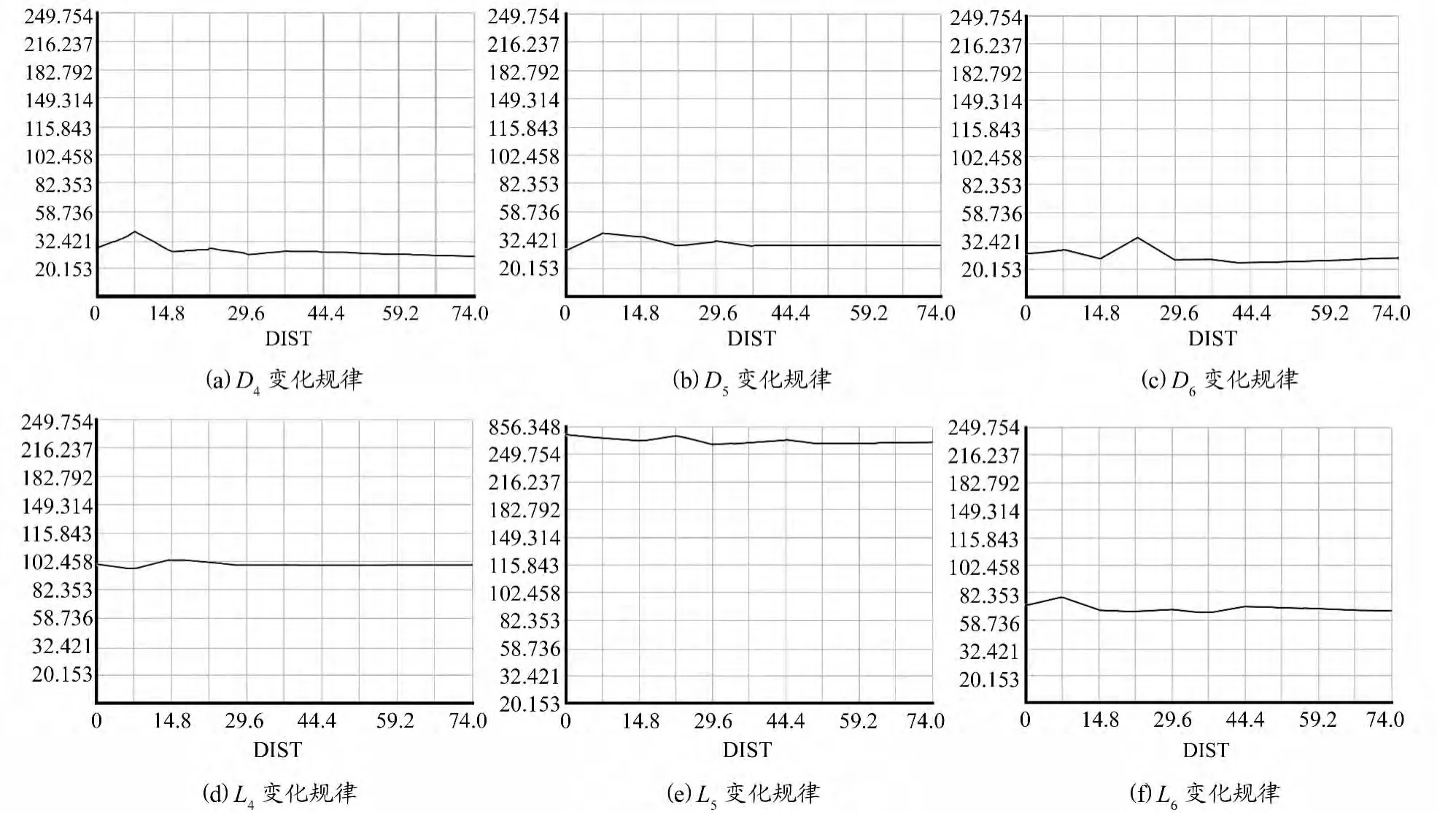

各设计变量随迭代过程变化的曲线如图4所示。

图4 设计变量变化曲线

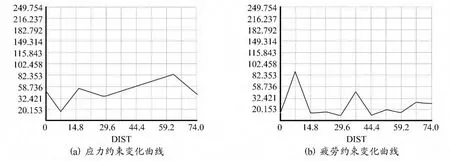

应力约束、疲劳约束随迭代过程变化的曲线如图5所示。

图5 状态变量变化曲线

通过优化计算可以看出:在最初的迭代过程中,各设计变量的变化较大,在第10次迭代后逐步趋于稳定,并在最优值附近变动,在第29次迭代中取得最优值,对优化后的参数圆整得各截面尺寸优化结果,见表4。

3 脱粒滚筒轴优化结果分析

3.1 优化前后方案比较

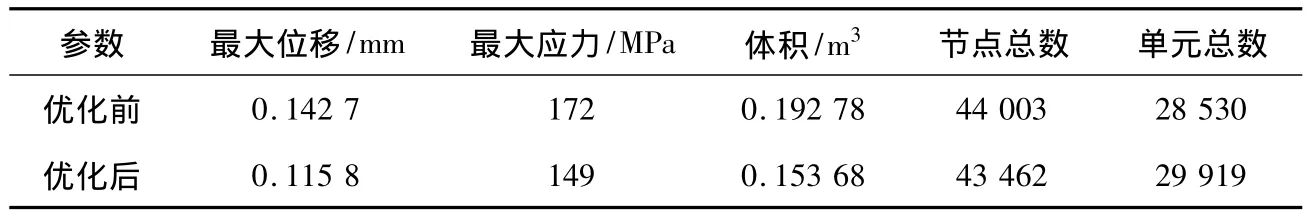

将优化前后方案进行比较,比较结果见表5。

从表5可以看出,优化后的脱粒滚筒轴体积为0.153 68m3,比原来的体积0.192 78m3小20.28%,优化后脱粒滚筒轴的位移和应力也有较大改善。

表4 截面尺寸优化结果 mm

表5 优化前后方案比较

3.2 优化后滚筒轴应力与位移分布曲线

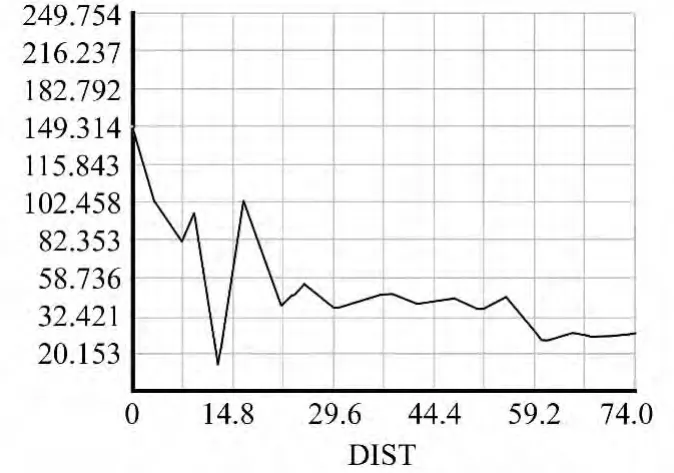

对优化后的脱粒滚筒轴进行有限元分析。其位移变化规律如图6所示,应力变化规律如图7所示。

4 结束语

以ANSYS软件为平台,以脱粒滚筒轴主要截面的直径和长度为设计变量,以最大应力为状态变量,以体积最小作为目标函数对脱粒滚筒轴进行优化设计,获得了贴近工程实际的最优化设计方案,并验证了该优化设计是可行的。基于ANSYS的脱粒滚筒轴优化设计的实施,对农业机械的结构优化设计具有一定的参考价值。

图7 应力变化规律

[1] 严帅.脱粒滚筒轴的有限元分析[J].农机化研究,2008(12):47-48.

[2] 黄国权.有限元法基础及ANSYS应用[M].北京:机械工业出版社,2004.

[3] 李宝筏.农业机械学[M].北京:中国农业出版社,2003.

[4] 高耀东,郭喜平,郭志强.ANSYS机械工程应用[M].北京:电子工业出版社,2007.