旧机床数控化再制造案例研究

2014-09-06陈志伟崔鹏飞

苏 纯,陈志伟,崔鹏飞,赵 剑

(1.常州工学院江苏省数字化电化学加工重点建设实验室,江苏常州 213002)

(2.江苏大学机械工程学院,江苏镇江 212013)

机床再制造是一种基于废旧机床循环利用的机床制造模式。它充分利用先进制造技术、信息技术、数控及自动化技术等高新技术对废旧机床进行可再制造性评估、拆卸以及创新性再设计、再制造、再装配,从而制造出功能和性能均得到恢复、提升且节能环保的新机床。绿色再制造技术采用的先进成形技术包括高新表面工程技术、数控化改造技术、快速成形技术及其他加工技术。在机床再制造领域内,为了恢复机床的精度、性能,提高自动化能力、产品质量和生产力水平等,采用最为普遍的是数控化改造技术。

产品的绿色度是指产品符合绿色产品要求的程度。产品的绿色度有狭义和广义两方面的含义,其中狭义的产品绿色度是指产品对自然环境和人类的友好程度;而广义的产品绿色度是指产品的环境性、经济性和技术性的综合最优的组合。机电产品的绿色度指的是广义的产品绿色度,其绿色度体现在产品生命周期的全过程[1]。机电产品的绿色度评价是对产品的环境性、经济性和技术性的综合评价,是面向产品整个生命周期的一个多层次、多因素的评价问题[1],也可说是指产品整个生命周期中对资源和能源的输入量、对环境的输出量以及这些输入输出对环境的友好程度的综合指标的评价[2]。

旧机床的数控化再制造可以提高机床精度、延长机床寿命,如对其进行绿色度评价,那么产品的环境性和经济性达标是毋庸置疑的,因而其技术可行性就成为检验改造方案是否可行的关键指标。

1 机床数控化再制造的内容

1.1 精度恢复和机械传动部分的改进

随着机床使用役龄的增加,机床的机械传动部件,如导轨、丝杠、轴承等都有不同程度的磨损。机床数控化再制造过程中的首要任务是对旧机床进行类似于通常机床大修的修整,以恢复机床精度,达到新机床的性能指标。因此,机床数控化再制造可以结合机床的大修来进行。但机床数控化对机床精度的要求与普通机床的大修是有区别的,即整个机床精度的恢复与机械传动部分的改进,都要为满足数控机床的结构特点和数控自动加工的要求来进行,并应具有批量大修的特征,通常采用纳米表面技术、复表面技术和其他表面工程技术(如模具修复技术、高强度纳米修补技术等),修复与强化机床导轨、溜板、尾座等磨损、划伤表面,并提高其尺寸、形状和位置精度。机床的润滑系统及动配合部位采用纳米润滑添加剂和纳米润滑脂、纳米固体润滑干膜等材料,可以进一步提高机床的性能。

1.2 选定数控系统和伺服系统

由于数控系统是整个数控机床的指挥中心,因此数控系统的选择对改造后的机床性能是至关重要的,在选择时除了考虑各项功能满足要求外,还一定要确保系统工作可靠性。一般以性能价格比来选取,并适当考虑售后服务和故障维修等有关情况。如选用企业内已有数控机床中相同型号的数控系统,将对今后操作、编程、维修等都带来较大的方便。伺服驱动系统的选取也按再制造数控机床的性能要求决定。若采用同一家公司配套供应的数控系统和伺服驱动系统,再制造产品的质量和维修更容易得到保证。

1.3 数控机床辅助装置的选择

在机床数控化再制造过程中,要根据机床的控制功能选取辅助装置。如选取四方或六角电动换刀架来实现刀具自动转换功能,刀位数的选择主要由被加工工件的工艺要求决定。由于大部分数控机床的辅助装置目前在国内已有不少生产厂家配套供应,所以选取后即可按其产品说明书在机床相应位置上进行安装、调整。

1.4 电控柜的设计和制作

由于普通机床的电器控制功能要求与数控机床不一样,所以在对旧机床进行机床数控再制造时,原机床的电器控制部分一般只能报废,重新按数控化再制造要求进行设计制作。强电控制部分的线路设计,主要根据数控系统输入、输出接口的功能和控制要求来进行。当控制功能较复杂时,为简化强电控制部分的电气线路,需要配置可编程序控制器(PLC)。数控机床的强电控制部分设计时要特别注意的是数控系统各接口信号的特点和形式要相配,并且在设计过程中应尽量简化强电控制线路。

1.5 整机连接调试

旧机床上述各个部件的再制造过程完成后,就可以对组装的再制造机床各个部件进行调试。一般先对电气控制部分进行调试,看单个动作是否正常,然后再进入联机调试阶段。

机床数控化再制造有多种方案,机床类型不同,再制造的内容也不同,所以机床再制造的内容并非一成不变,而要根据实际情况选用合适的方式。

2 C5225车床数控化再制造实例

C5225机床是万能型双立柱立式车床,可以车削圆柱、圆锥和平面,镗圆柱与圆锥孔,用于铸铁、钢及有色金属零件的粗精加工。机床操纵皆集中在悬挂操纵箱上进行。虽然该机床1995年就出厂使用至今,但机床的基础件基本未受损,几何精度虽已下降但仍在可修复范围内,通过修复和保养,其基本性能可达到现代同类机床的机械水平,所以实施机床数控化再制造的机械条件和适用性是相当的好。

改造前刀架移动速度为2 500mm/min,改造后要求最快移动速度6 000mm/min,最终可实现0~6 000mm/min无级调速;改造前主传动为有极调速16级,改造后要求变速档为4级,最终可实现无级调速。其他基本参数,如最大加工直径2 500mm,刀架垂直/水平行程1 000mm/1 400mm等保持不变。

2.1 再制造方案拟定

a.主传动变速档由16级改造为4级,由手工变档改造为无级调速,采用直流电机和英国欧陆590直流数字化调速系统。

b.主轴、右刀架和横梁采用日本三菱FX2N-80MR PLC来控制,保证在数控系统发生故障,左刀架不能进行数控加工时,机床能利用右刀架作常规加工。

c.左刀架的X轴和Z轴运动改为数控。将原来的T形丝杠替换为滚珠丝杠,以满足较高精度零件加工要求。将左刀架原有的齿轮传动系统改造为一对减速齿轮,X,Z轴伺服电机通过减速齿轮与丝杆相连以降低对驱动力矩的要求。

d.进给系统采用西门子SINUMERIK802D数控系统。X轴和Z轴伺服驱动系统采用SIIMODRIVE611UE双轴驱动模块和1FK7交流伺服电机,X轴和Z轴伺服电机均带有内装式脉冲编码器,采用半闭环控制。

e.保留原右刀架、横梁和主轴的手动加工操作功能,右刀架留作常规加工或备用。

2.2 再制造方案实施

a.主传动系统的改造。

C5225立车为大功率、大转矩加工机床,若主轴采用交流变频调速,为保证低速时的运行稳定性和加工精度,需采用专用变频电机和大功率变频器。对于55kW的主轴控制采用交流变频调速成本在7~8万元,采用直流数字化调速成本在5万元左右,再考虑到直流调速的优点,本次改造选用直流电机和英国欧陆590直流数字化调速系统。

主轴电气控制部分则是将原继电器电气控制系统改造为PLC控制,保留主轴的手动操作功能。在对主轴进行PLC改造的同时将横梁和常规刀架进行PLC改造,采用日本三菱FX2N-80MR PLC来进行控制。这样既可保证电动刀架正常工作,又可在数控系统发生故障时,保证主轴正常工作,用常规刀架进行常规加工。

b.主轴脉冲发生器的安装。

主轴脉冲发生器是为加工螺纹而安装的主轴检测装置,微机从主轴脉冲发生器中取出与螺距相应的脉冲数,使主轴旋转角度与进给量保持一定关系,确保螺距的准确性。主轴脉冲发生器的安装方式通常有2种:一种是同轴安装,另一种是异轴安装。经济型数控改造多采用同轴安装。本设计选用1 200线主轴脉冲发生器,采用同轴安装方式并选用波纹管与主轴柔性连接,该连接方式在实现角位移传递的同时,能够吸收车床的部分振动,从而使脉冲发生器平稳转动。主轴脉冲发生器的安装实现了对C5225车床主传动系统的半闭环控制。

c.进给系统的改造。

进给系统改造时采用保留一个传统刀架,而对另一个刀架实现数控化再制造的方案,即在保留左滑座体、左刀架体和左滑枕的基础上对左刀架作简易数控化再制造,换装电动刀架,将原来的T形丝杠替换为滚珠丝杠,将原有的齿轮传动系统改造为一对减速齿轮,右刀架原机械结构和操作功能保持不变。也就是拆除原机床进给箱、溜板箱、滑动丝杠、光杆、操纵杆、齿条等,将伺服电机减速齿轮箱安装在原机床的尾端,采用一级齿轮减速。将原来的T形丝杠替换为滚珠丝杠,滚珠丝杠仍安装在原丝杠的位置,如图1所示。

图1 改造后的C5225进给系统传动简图

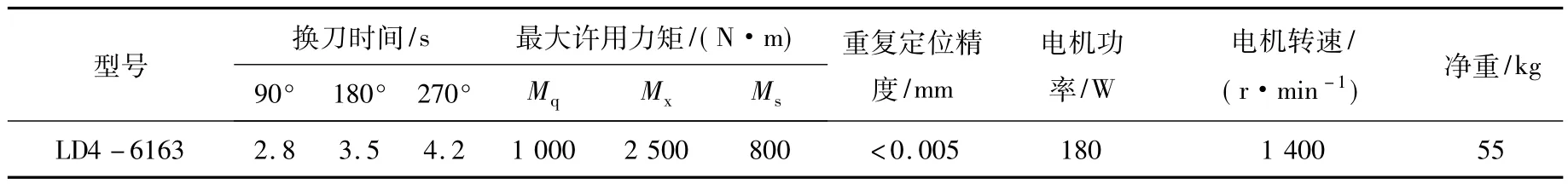

选用LD4-6163型四工位立式电动刀架替换原有的左刀架。该型号刀架采用蜗杆传动、上下齿盘啮合、螺杆夹紧的工作原理,具有转位快、定位精度高、切向扭矩大的优点。其相关技术参数见表1。

表1 LD4-6163电动刀架相关参数

选配SINUMERK 802D数控系统,模块化的驱动装置SIMODRIVE611Ue配套1FK6系列伺服电机,为机床进给系统提供动力。通过视窗化的调试工具软件,可以便捷地设置驱动参数,并对驱动器的控制参数进行动态优化。数控系统的连接总图如图2所示,数控单元(PCU)中集成了人机界面、数控运算和可编程控制器,与之配套的有数控编程键盘、手轮、机床控制面板、数字量输入输出模块及数字式伺服驱动系统。操作人员可以通过键盘、机床控制面板、通信接口,向数控系统发出控制指令。数控系统经过复杂的计算和处理,通过作为神经中枢的现场总线,向数字量输入输出模块发出逻辑控制指令,向伺服驱动器发出速度、位置以及轨迹控制指令,伺服驱动器控制伺服电机完成操作。

图2 数控系统连接总图

d.安装防护。

对C5225普通车床的数控化改造根据实际情况采取了相应的防护措施,如滚珠丝杠副精度要求较高,工作时需防尘防灰,尤其不能让金属屑进入滚道,所以纵向丝杠安装了防护罩。大托板与导轨接触的两端面贴了橡胶片,以防止杂质进入滑动导轨面损伤导轨。此外还考虑了机床电气柜安全防护和电磁干扰安全防护等安全防护措施。

3 C5225车床数控化再制造技术可行性评价

机床改造的技术可行性论证就是对机床改造在技术上是否能够保障成功以及从改造后维护角度论证,具体从机床本身、加工对象的要求和市场可供性三方面进行分析。

a.机床本身。

能否进行机床数控化改造主要取决于机床本身的条件,如机床磨损程度、刚度等[3]。

这台C5225车床是1995年5月出厂的,主要用于生产活动,机床本身磨损程度大。根据航天部机动设备完好标准规定,本机床折合使用年限大于13年,机床几何精度与原新机床相比差距较大。

普通机床机构上有先天的不足:刚度较低、抗震性差、滑动摩擦阻力较大及传动元件存在间隙等。如前文所述,改造中有目的地改进部分机械结构,可以满足数控机床最基本的要求。

b.加工对象分析。

机床的加工对象分析主要涉及被加工对象的几何参数及公差要求。零件的几何形状决定了所选数控系统应具备的功能,公差范围决定了数控系统的控制精度、脉冲当量[3]。

改造后的数控车床,其加工范围为车台肩、外圆、内孔、螺纹、锥形体、球体,切槽,切断等及加工带有复杂型面的卡盘类零件。加工精度要求小于0.01mm,现在市场上出售的一般经济型数控系统其脉冲当量为0.005~0.01mm,能够满足上述型面的加工要求,在技术上是可行的。

c.市场可供性。

所谓市场可供性就是研究市场是否能够方便及时地提供改造用的各种配件,以保证配件的供应[3]。机床的数控化改造计划实施应有本地区机电一体化供应的基本条件,这样不仅改造周期短,而且有利于保证维修及技术咨询服务。就C5225改造而言,市场上已建立了一套机电一体化配套产品代理机构,市场可供性好。

综上所述,对C5225车床进行数控化再制造符合技术可行性的要求。

4 结束语

根据上述再制造方案改造的C5225车床已在生产中得到应用。通过再制造提高了机床的自动化性能,扩展了机床的功能,解决了机床元器件难以配置,经常停机并且精度下降的问题。由于机床数控化改造后,具有加工对象适应性强、精度高、质量稳定、生产效率高的特点,并能实现复杂零件的加工,有利于实现现代化生产管理。同时由于数控机床的高效率,可减少设备数量,从而既能减少生产所需的厂房面积,又能减少设备维修保养的经费。因此C5225车床经数控化再制造后可以获得明显的经济效益。

[1] 张海秀,刘晓叙.机床产品绿色度的评价体系[J].机械制造与自动化,2007,36(6):14-16.

[2] 刘志峰,许永华,刘学平.绿色产品评价方法研究[J].中国机械工程,2009(9):968-971.

[3] 张曙.绿色生态机床和绿色制造[J].现代零部件,2009(5):46-49.