流化床和薄层热风干燥对稻谷品质的影响

2014-02-27万忠民马佳佳鞠兴荣许进田张荣广

万忠民,马佳佳,鞠兴荣,许进田,张荣广

(1.南京财经大学 粮食储运国家工程实验室,江苏 南京 210046;2.南京铁心桥国家粮食储备库,江苏 南京 210046)

流化床和薄层热风干燥对稻谷品质的影响

万忠民1,马佳佳1,鞠兴荣1,许进田2,张荣广2

(1.南京财经大学 粮食储运国家工程实验室,江苏 南京 210046;2.南京铁心桥国家粮食储备库,江苏 南京 210046)

研究流化床和薄层热风干燥在干燥温度50、60、70 ℃条件下对高水分稻谷水分变化的影响,分析稻谷加工品质(爆腰率)和稻米质构品质(硬度、黏着性、咀嚼性)的变化规律。结果表明:初始含水率相同的稻谷,在同一干燥温度条件下流化床干燥速率大于薄层热风干燥,但是加工品质略差,对发芽率没有影响。干燥温度为50 ℃时,流化床和薄层热风干燥稻米的品质较好。稻谷干燥温度和整精米率之间呈显著的负相关。流化床干燥后稻米的硬度、黏着性、胶性与爆腰率呈显著性相关,薄层热风干燥后稻米黏着性、胶性与爆腰率呈显著性相关,其他质构指标相关性均不显著。

流化床;热风薄层;干燥;粳稻;加工品质;质构品质

稻谷收获时水分较高,不利于储藏,稻谷干燥显得极为重要。在干燥过程中,若干燥参数选择不当,稻谷爆腰严重,不但加工时出米率低,而且还影响稻谷的理化特性,引起稻米蒸煮后的质构品质变化[1]。随着经济发展,人民生活水平的提高,市场对大米品质要求也逐年提高,水分偏低的稻谷虽然适合储藏,但满足不了消费者对口感的需求。近年来对稻谷的干燥品质主要集中于加工品质,通过制定合理的干燥工艺,如改变干燥温度、风量、缓苏等方法来降低爆腰率[2-3]。对干燥后食用品质变化只是定性地考虑,很少进行稻米质构品质的研究。张习军[4]认为微波干燥之后储藏的稻谷加工的米饭的硬度、黏性和弹性与未处理的稻谷差异不明显,认为微波对米饭的质构特性影响较小。战旭梅[5]分析了稻米储藏过程中质构指标和理化指标的相关性,来揭示稻米劣变机理,认为可用质构仪测定的硬度、黏度以及弹性来评价稻米的食用品质。刘诺阳[6]研究热风干燥、真空干燥、微波干燥3 种干燥方式在不同干燥温度,初始含水率与稻米的蒸煮、质构和食味有显著的相关性。徐泽敏[7]选取真空干燥实验中3 个实验因素:初始含水率、真空度、干燥温度组合,建立以糙米的食味值作为响应指标的数学模型,通过验证能很好地描述稻谷真空干燥的食味品质,干燥温度超过50 ℃,食味品质下降明显。

热风干燥是目前工业化应用最为广泛的稻谷干燥方法,流化床干燥由于热质交换率高、温度分布均匀、物料停留时间可调、干燥后的粮食品质较好等优点,在化工、食品、陶瓷、制药等行业广泛的发展和应用[8]。流化床干燥被认为是对高水分粮食有效的干燥技术,能耗低且整精米率损失少[9]。流化床技术在国内发展比较晚,杨历等[10]建立了适用于流化床干燥玉米时水分变化规律的回归数学模型,即MR=exp(-ktn)。杨福进[11]验证了Euler和k-ε-kp模型适用于任何谷物类颗粒的流化过程的模拟,并阐述了粒子在床内能够形成很好的流化态,颗粒相具有同等的传热机会,认为该装置具有很高的传热系数。

综上所述,目前对流化床进行稻谷干燥工艺的研究较少,对于干燥后稻米质构品质的变化研究更少。本实验主要研究不同干燥温度条件下流化床和薄层热风干燥对稻米质构品质的影响及质构特性与爆腰率之间的相关性。

1 材料与方法

1.1 材料

稻谷:晚粳稻(淮5),2012年产,由江苏省农垦米业有限公司三河米厂提供。

1.2 仪器与设备

流化床干燥实验装置 浙江中控科教仪器设备有限公司;电热鼓风干燥箱 上海苏进仪器设备厂;FW80型高速万能粉碎机 天津泰斯特有限公司;JLGJ-45型电动砻谷机 浙江新恩仪器有限公司;JNMJ3型实验用碾米机 浙江省台州市粮仪厂;TAXT. Plus质构仪 上海超技仪器公司。

1.3 方法

1.3.1 干燥稻谷样品的制备

为了研究不同干燥温度条件下2 种干燥方式对稻谷加工品质、质构品质的影响,将刚收获初始含水量为18.0%的稻谷,在50、60、70 ℃ 3 个温度条件下进行薄层热风干燥和流化床干燥。流化床干燥取样1 000 g,薄层热风干燥取样200 g,干燥后达到粳稻的安全水分范围14.0%~14.5%。

1.3.2 稻谷品质的测定

水分含量测定:参照GB/T 5497—1985《粮食、油料检验:水分测定法》;稻谷的爆腰率测定:参照GB/T 1350—1999《稻谷》;整精米率测定:参照GB/T 21719—2008《稻谷整精米率检验法》;发芽率测定:参照GB/T 5520—2011《粮油检验:籽粒发芽试验》。

1.3.3 稻米质构特性(硬度、黏着性、咀嚼性)的测定

质构仪的参数:36R的柱型探头;测试前速率3 mm/s,测试速率0.5 mm/s,测试后速率1 mm/s;测试模式为压缩模式,压缩程度为样品厚度的70%。

实验步骤:称取5 g大米于铝盒中,用量筒移取10 mL的蒸馏水搅拌淘米2次后倾干,然后加入蒸馏水6 mL,将加盖铝盒放于电饭锅的蒸屉上蒸煮30 min,停止加热,保温10 min,备用。在进行质构特性测定时,在铝盒中心处取3 粒完整米粒平行放于载物台上,每份样品做3次平行实验。

2 结果与分析

2.1 干燥温度对不同干燥方式水分变化的影响

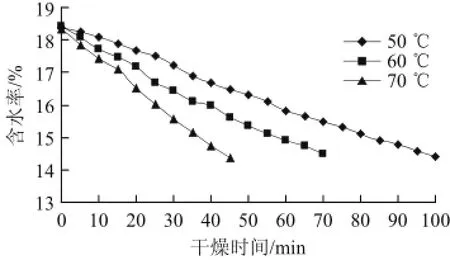

图1 薄层热风干燥的水分变化曲线Fig.1 Time-dependent curves of water content in rice subjected to thin layer-hot air drying at different temperatures

由图1可知,50、60 ℃干燥过程水分变化曲线斜率小于70 ℃干燥,温度越高,干燥速率越大,干燥到相同的终了水分时间越短。在相同的干燥时间40 min,70 ℃干燥的水分为14.7%,50 ℃干燥的水分为16.7%,60 ℃干燥的水分为16.0%,50 ℃干燥和70 ℃干燥的相差2%。

图2 流化床干燥的水分变化曲线Fig.2 Time-dependent curves of water content in rice subjected to fluidized-bed drying at different temperatures

从图2可知,在干燥初期3 min内,稻谷水分下降很快,此时因为稻谷表面温度等于湿球温度,传入的热量只用来蒸发稻谷中的自由水分,所以降水量很大。干燥温度越高,稻谷降到安全水分所需的时间越短,干燥速率也越大,50 ℃流化床干燥最大降水速率为0.37%/min,60 ℃最大降水速率为0.43%/min,70 ℃最大降水速率为0.57%/min。干燥温度为50 ℃时,稻谷达到安全水分所需时间为30 min,而干燥温度为70 ℃时仅需15 min。在相同的干燥时间12 min时,50 ℃干燥含水率在15.8%,70 ℃干燥含水率为14.8%,相差1%。

综合图1和图2,降低到相同的终了水分,流化床干燥的时间大大缩短,干燥效率提高,而且在相同的干燥时间,温度对两种干燥方式的干燥速率影响不一样,薄层热风干燥含水率变化差异大。薄层热风干燥过程中热量从周围环境传递至稻谷表面的速度慢,因此稻谷表面水分的汽化速度较缓,内外水分梯度小延缓了内部水分往外扩散的速度[12];流化床干燥使稻谷在热空气介质的作用下处于流化态,稻谷与空气介质充分接触因此受热均匀,颗粒之间的干燥几率相等[11],稻谷表面的水分汽化速度大于薄层热风干燥,同时内部水分不断往外迁移,因此干燥速率显著提高。

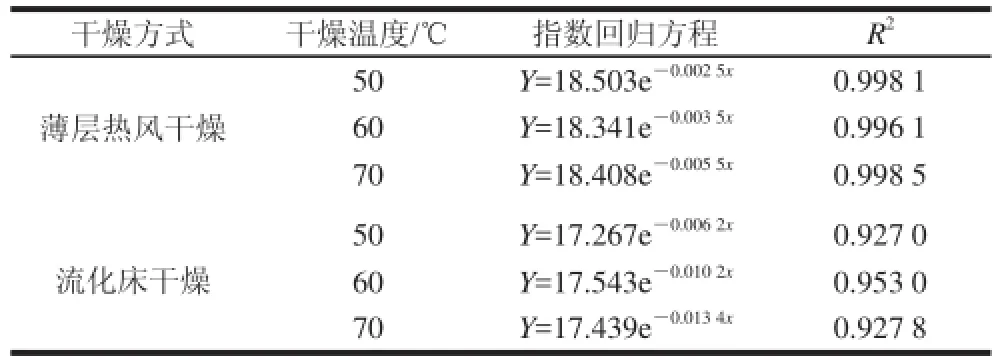

在流化床干燥和薄层热风干燥过程中,对不同干燥温度条件下的干燥曲线(干燥时间和含水率)进行指数回归分析,见表1。由表1可知,每个干燥温度条件下回归拟合的方程的R2都大于0.9,拟合性很好。

表 1 不同干燥温度条件下2种干燥方式的稻谷干燥方程Table 1 Drying equations of paddy at different drying temperatures

2.2 干燥温度对不同干燥方式的加工品质(爆腰率和整精米率)及发芽率的影响

2.2.1 干燥温度对不同干燥方式爆腰率的影响

图3 初始样品和两种干燥方式在不同干燥温度条件下的的爆腰率Fig.3 Cracking rates of initial samples dried by two different methods at different drying temperatures

由图3可知,随着干燥温度升高,稻谷的爆腰率逐渐增加。温度越高,爆腰值越大。稻谷在连续的高温下,谷粒表层干燥收缩,而从谷粒中心和周围环境吸湿能力增强,此时谷粒中心由于不断失水而收缩处于拉应力状态,而谷粒表层因吸湿到的水分膨胀起来处于压应力状态,在内部水分往外迁移过程中,当谷粒中心的拉应力大于稻谷的抗拉极限时,裂纹瞬间产生。而干燥温度越高,导致稻谷颗粒中水分梯度和热量梯度的增加,使得爆腰严重[13]。两种干燥方式对于爆腰率的影响比较得知,流化床干燥对于稻谷爆腰产生的作用大于薄层热风干燥,因为稻谷在风量的驱动下与容器管壁不断的撞击,增加了爆腰的严重性。在70 ℃的干燥温度,它们的爆腰率接近,但此时流化床干燥时间仅为薄层热风干燥的1/3。

2.2.2 干燥温度对不同干燥方式整精米率的影响

图4 初始样品和两种干燥方式在不同干燥温度条件下的整精米率Fig.4 Head rice yields of initial samples dried by two different methods at different drying temperatures

由图4可知,初始含水率相同的稻谷,干燥温度越高,整精米率越低。因此对于初始水分含量高的稻谷应采用低温干燥,确保整精米率。由于流化床干燥爆腰严重,在碾米加工过程中则容易产生碎米,所以整精米率比薄层热风干燥低。稻谷是热敏性的材料,在流化床固定的干燥容积内,干燥介质热空气使稻谷表面水分汽化的速度与内部水分的扩散速度之差大于薄层热风干燥,而且由于谷温和内部水分梯度的增加,流化床较高的传热速率也会导致整精米率降低[14]。

2.2.3 干燥温度对不同干燥方式发芽率的影响

图5 初始样品和两种干燥方式在不同干燥温度条件下的发芽率Fig.5 Germination rates of initial samples dried by two different methods at different drying temperatures

种子发芽能力是衡量种子质量的主要指标之一,且稻谷萌发能够改善其营养价值[15],所以选择合理的干燥温度对作为种用的稻谷非常重要。由图5可知,干燥温度越高,发芽损伤率越高,原始发芽率为98%的稻谷,采用50 ℃热风薄层干燥后发芽率为89%,而采用50 ℃流化床干燥后发芽率为96%。两种干燥方式相比,流化床干燥对种子发芽率的保持优于薄层热风干燥,由于流化床短时干燥,保留了稻谷胚的生命活性,因此对稻谷的发芽率影响不大。

2.3 干燥温度对质构品质(硬度、黏着性、咀嚼性)的影响

2.3.1 干燥温度对不同干燥方式稻米硬度的影响

图6 不同干燥温度条件下的薄层热风干燥和流化床干燥的稻米硬度Fig.6 Hardness of cooked rice from paddy subjected to thin layer-hot air drying and fluidized-bed drying at different drying temperatures

由图6可知,随着干燥温度升高,稻米的硬度有增加的趋势。流化床干燥稻米在干燥温度为50 ℃时硬度最小,薄层热风干燥稻米在干燥温度60 ℃最小。流化床在

60 ℃干燥时稻米硬度(2 713.4 g)是大于相同温度条件下的薄层热风干燥(2 454.3 g),但是在其他2 个温度干燥时均是小于后者。从图中也可知稻谷的水分越低,硬度越大。

表 2 不同干燥温度对稻米硬度影响的方差分析Table 2 Analysis of variance for the hardness of cooked rice from paddy dried different methods at different drying temperatures

对于两种不同的干燥方式,干燥温度对稻米的硬度有极显著的影响。流化床干燥:经过干燥之后的稻米硬度均与对照样存在差异且都比对照样大,干燥温度50 ℃和60 ℃对稻米硬度影响差异不显著,前者的稻米硬度要小于后者,70 ℃干燥的稻谷与前两者均存在差异,硬度变化更明显。薄层热风干燥与流化床干燥不同的是,60 ℃干燥后稻米的硬度小于50 ℃干燥。在持续高温干燥过程中,稻米中α-淀粉酶和β-淀粉酶活性因为谷温的升高而变大,支链淀粉含量下降,直链淀粉含量升高[1],而直链淀粉含量越高,稻米硬度就高,煮饭过程中直链淀粉容易浸出在米粒表面形成厚膜,直链淀粉回升迅速,短时间内米饭易变硬[16]。而且持续高温破坏了淀粉分子的结构,使其排列变得无序,米饭饭团的应力也相应地增大,米饭硬度增加。

2.3.2 干燥温度对不同干燥方式稻米黏着性的影响

图7 不同干燥温度条件下的薄层热风干燥和流化床干燥的稻米黏着性Fig.7 Adhesiveness of cooked rice from paddy subjected to thin layerhot air drying and fluidized-bed drying at different drying temperatures

由图7可知,随着干燥温度升高,薄层热风和流化床干燥之后的稻米黏着性逐渐增大。干燥温度越高,黏着性越大;在实验总各干燥温度条件下,流化床干燥后稻米黏着性都大于薄层热风干燥,干燥之后水分为14%左右的稻米黏着性比水分为18.0%的高。初始样品和干燥后稻谷的含水率不同,说明稻谷含水率不同对黏着性的影响不一样。

表 3 不同干燥温度条件下对稻米黏着性影响的方差分析Table 3 Analysis of variance for the adhesiveness of cooked rice from paddy dried by different methods at different temperatures

由表3可知,不同的干燥温度对稻米的黏着性有显著的影响。进一步由新复极差检验可知,在0.05的水平上,流化床经过不同温度干燥之后的稻米黏着性变化很大,而薄层热风干燥对稻米的黏着性影响小。对于流化床干燥,不同温度干燥的稻米黏着性差异显著,黏着性的平均值是对照组的2倍甚至4倍之上;薄层热风干燥之后的稻米黏着性相近,只有70 ℃干燥的稻谷与原始稻谷存在差异。

黏着性是一种表面特性,是黏合力、凝聚力、黏度和黏弹性的综合效应[17],表示的是探头由于米饭的黏着作用所消耗的功,黏着性越大说明米汤中溶解的干物质越多,口感越好[5]。经过高温干燥稻谷爆腰率增加,在煮饭时,汤进入到稻米表面的损伤处,引起内部淀粉微粒从裂纹处大量脱出,使米汤中溶解干物质变多,但是食味值却下降[7,18]。稻米黏着性在-131 g·s时,食味品质较优[19]。所以低温干燥能较好保持稻米黏着性,而保证米饭的口感,黏而不会太软。

2.3.3 干燥温度对不同干燥方式的稻米咀嚼性的影响

图8 不同干燥温度条件下的薄层热风干燥和流化床干燥的稻米咀嚼性Fig.8 Chewiness of cooked rice from paddy subjected to thin layer-hot air drying and fluidized-bed drying at different drying temperatures

由图8可知,随着干燥温度升高,稻米的咀嚼性呈现增大趋势,在温度70 ℃时薄层热风干燥的咀嚼性大于流化床干燥,对稻米的口感影响甚大。

表 4 不同干燥温度条件下对稻米咀嚼性影响的方差分析Table 4 Analysis of variance for the chewiness of cooked rice from paddy dried by different methods at different drying temperatures

由表4可知,不同的干燥温度对稻米的咀嚼性有极显著的影响。对于两种干燥方式,经过不同干燥温度干燥后的的稻米咀嚼性发生了改变,较未干燥的稻米大。流化床干燥过程中50 ℃和60 ℃干燥对其影响不明显;薄层热风不同温度干燥差异显著,尤其是70 ℃变化更明显。咀嚼性定义为硬度、凝聚性以及弹性三者乘积,综合反映了米饭对咀嚼的持续抵抗性[20],由于干燥温度对稻米的凝聚性和弹性影响较小[21],而干燥后稻米硬度越大的咀嚼性越大,所以咀嚼性与硬度能够对应人体口腔中的触觉感受,硬度越大的咀嚼性越差。

综合稻米蒸煮后的质构品质可知,70 ℃和50、60 ℃干燥有显著差异,米饭变硬,黏着性变大,咀嚼性变差。流化床50 ℃和60 ℃干燥后的硬度和咀嚼性差异不显著,前者米饭的黏着性较后者小。薄层热风50 ℃和60 ℃干燥后的硬度和黏着性差异不显著,前者的咀嚼性小于后者,不管是对于整精米率还是对稻米口感的保持,流化床和薄层热风50 ℃干燥是最佳的。在干燥温度50 ℃,流化床干燥后稻米的硬度、黏着性优于热风薄层干燥,咀嚼性差于后者。

2.4 稻谷爆腰率和质构品质之间的相关性

大米的质构品质是各项指标综合的结果,与多种因素(内在成分:稻谷淀粉尤其是直链淀粉含量、大米的糊化温度、蛋白质含量、脂肪酸,外在因素:爆腰率、蒸煮方式等)有关[22-24],对其影响非常复杂,而且因素之间相互制约。

表 5 不同干燥方式的爆腰率与质构品质间的相关性分析Table 5 Correlation analysis between cracking rate in paddy dried by different methods and texture qualities of cooked rice

由表5可知,流化床干燥稻谷的爆腰率对稻米质构有一定程度的影响。硬度、胶性与爆腰率呈显著正相关,黏着性与爆腰率呈显著负相关,其他相关性不显著;薄层热风干燥后稻米的黏着性与爆腰率呈显著负相关,胶性与爆腰率呈显著正相关,其他指标相关性均不显著。干燥过程中要降低干燥温度以控制稻谷的爆腰率,提高稻谷的整精米率,保证稻米的口感[25]。

3 结 论

对于相同初始含水率的稻谷,在不同的干燥温度条件下,流化床的干燥速率大于薄层热风干燥,薄层热风干燥的加工品质略优于流化床干燥。在干燥温度为50 ℃时,流化床和薄层热风干燥对稻米口感的保持优于高温干燥,因此干燥温度对品质影响很大。对于干燥稻谷的食味品质,可以选择硬度、黏着性以及咀嚼性来综合反映。稻谷干燥温度和整精米率之间呈显著的负相关。流化床干燥和薄层热风干燥稻谷的硬度、黏着性、胶性与爆腰率显著性相关。干燥温度越低,稻谷的加工品质保持得越好,蒸煮米饭的口感越佳。

[1] 郑先哲, 赵学笃, 陈立. 稻谷干燥温度对稻米食味品质影响规律的研究[J]. 农业工程学报, 2000, 16(4): 126-128.

[2] 曹崇文. 中国稻谷干燥现状和稻谷干燥设备的开发[J]. 农业工程学报, 2001, 17(1): 5-9.

[3] 李凤阁, 王云颖. 关于水稻干燥加工后爆腰规律的探讨[J]. 粮食加工, 2007, 32(4): 35-36.

[4] 张习军. 微波处理对稻谷品质的影响[D]. 武汉: 华中农业大学, 2008.

[5] 战旭梅. 稻米储藏过程中质构品质变化及其机理研究[D]. 南京: 南京师范大学, 2008.

[6] 刘诺阳. 干燥对稻米物性与食味的影响[D]. 郑州: 河南工业大学, 2012.

[7] 徐泽敏. 稻谷真空干燥品质控制机理及食味特性的研究[D]. 吉林:吉林大学, 2008.

[8] 陈箐清, 吕慧侠, 周建平. 流化床干燥设备进展的研究[J]. 中国制药装备, 2009(8): 10-14.

[9] ATTHAJARIYAKUL S, LEEPHAKPREEDA T. Fluidized bed paddy drying in optimal conditions via adaptive fuzzy logic control[J]. Journal of Food Engineering, 2006, 75(1): 104-114.

[10] 杨历, 王永刚. 流化床谷物干燥模型的研究[J]. 河北工业大学学报, 2004, 33(1): 66-69

[11] 杨福进. 流化床干燥大豆的模拟研究[D]. 哈尔滨: 哈尔滨工业大学, 2006: 7-16.

[12] 张玉荣, 刘诺阳, 周显青. 稻谷热风与真空干燥特性及其加工品质的对比研究[J]. 粮食与饲料工业, 2012(4): 4-9.

[13] 王继焕. 稻谷干燥爆腰率因素分析[J]. 粮食与饲料工业, 2000(8): 20-21.

[14] RORDPRAPAT W, NATHHAKARANAKULE A, TIA W, et al. Comparative study of fl uidized bed paddy drying using hot air and superheated steam[J]. Journal of Food Engineering, 2005, 71(1): 28-36.

[15] V E L U P P I L L A I S, N I T H YA N A N T H A R A J A H K, VASANTHARUBA S, et al. Biochemical changes associated with germinating rice grains and germination improvement[J]. Rice Science, 2009, 16(3): 240-242.

[16] YU Shifeng, MA Ying, SUN Dawen. Impact of amylose content on starch retrogradation and texture of cooked milled rice during storage[J]. Journal of Cereal Science, 2009, 50(2): 139-144.

[17] HUANG Min, KENNEDY J F, LI B, et al. Characters of rice starch gel modi-fied by gellan, carrageenan, and glucomannan: a texture profile analysis study[J]. Carbohydrate Polymers, 2007, 69(3): 411-418.

[18] 张玉荣, 周显青, 杨兰兰. 大米食味品质与其碎米含量的关系[J]. 河南工业大学学报, 2008, 29(6): 5-8.

[19] 毛根武, 董德良, 杨瑞征, 等. 米饭质构特性测定方法的研究(Ⅰ): 米饭样品制作与质构测试方法探讨[J]. 中国粮油学报, 2012, 27(3): 1-5.

[20] 潘秀娟, 屠康. 质构仪质地多面分析(TPA)方法对苹果采后质地变化的检测[J]. 农业工程学报, 2005, 21(3): 166-170.

[21] 李扬盛, 师彦彬, 李亚军. 干燥温度对糙米加工品质及米饭食味品质的影响[J]. 设备管理与维修, 2012(增刊1): 88-90.

[22] 丁文平. 加热糊化温度对大米淀粉中直链淀粉结晶形成的影响[J].食品科技, 2006, 31(8): 60-61.

[23] 刘斌. 干燥后水稻应力裂纹的试验研究[J]. 北京工商大学学报: 自然科学版, 2002(2): 46-48.

[24] 马荐, 李成华, 王丹阳. 干燥工艺参数对稻谷爆腰率增值的影响[J].沈阳农业大学学报, 2009, 2(1): 114-117.

[25] 郑先哲, 王成芝. 水稻爆腰增率与干燥条件关系的试验研究[J]. 农业工程学报, 1999, 15(2): 194-197.

Effect of Fluidized-Bed Drying and Thin Layer-Hot-Air Drying on the Quality of Rice

WAN Zhong-min1, MA Jia-jia1, JU Xing-rong1, XU Jing-tian2, ZHANG Rong-guang2

(1. National Engineering Laboratory for Grain Storage and Transportation, Nanjing University of Finance and Economic, Nanjing 210046, China; 2. The Tiexinqiao State Grain Reserve of Nanjing, Nanjing 210046, China)

The changes in water content in high moisture paddy were examined during fl uidized-bed drying and thin layerhot air drying at different drying temperatures such as 50, 60 and 70 ℃. The effect of drying temperature on the cracking rate of paddy and texture characteristics (hardness, adhesiveness and chewiness) of cooked rice was investigated. The results showed that the drying rate of paddy by fl uidized-bed drying was higher than that by thin layer-hot air drying at identical conditions of temperature and initial water content. In addition, fl uidized bed resulted in faster drying rate but slightly lower percentage of cracked paddy grains than thin layer hot air, with no difference observed between both drying methods as far as the germination rate of rice was concerned. The texture qualities of cooked rice from paddy subjected to fl uidized-bed and thin layer-hot air drying were better when the drying temperature was 50 ℃. There was a signif i cantly negative correlation between drying temperature and head-rice yield. The cracking rate in paddy subjected to fl uidized-bed drying showed a signif i cant correlation with the hardness, adhesiveness and gumminess of cooked rice. As for thin layer-hot air drying, paddy cracking rate showed a signif i cant correlation with the adhesiveness and gumminess of cooked rice, but the correlation with all other texture qualities tested was insignif i cant.

fl uidized bed; thin layer-hot air; drying; japonica rice; processing quality; texture quality

TS201

A

1002-6630(2014)06-0006-06

10.7506/spkx1002-6630-201406002

2013-06-01

“十二五”国家科技支撑计划项目(2011BAD03B02)

万忠民(1968—),男,副教授,硕士,研究方向为粮油储藏。E-mail:wzm160701@163.com