聚丙烯/天然橡胶/碳酸钙三元复合材料的力学性能及加工流变行为

2014-02-27刘治田

刘治田,赵 青,游 峰

武汉工程大学材料科学与工程学院,湖北 武汉 430074

0 引 言

聚丙烯(PP)作为五大通用塑料之一,它具有优异的综合力学性能、化学稳定性、耐热性、耐候性和良好的流变性,但是在其具有诸多优点的同时也存在比如其韧性差、耐寒性差,容易受光、热、氧老化和易燃烧等不足[1-3].为了克服这些缺点给PP的应用带来的限制,对PP的改性研究和扩大其应用领域成了研究者们的热点问题[4].

超细碳酸钙是20世纪80年代发展起来的一种新型超细固体粉末.由于其超细化的特点使其拥有普通碳酸钙(CaCO3)不具有的量子尺寸效应、表面效应、宏观量子效应和小尺寸效应[5].碳酸钙作为无机刚性粒子对复合材料一方面具有增韧补强的作用,能够提高材料的弯曲强度和弹性模量,另一方面由于其耐热的优势可提高材料的热稳定性[6].

天然橡胶(NR)是一种以聚异戊二烯为主的应用广泛的通用橡胶材料,是一种不饱和橡胶,具有高弹性、耐碱性、机械强度好、电绝缘性良好和耐屈挠性好等特点. 三元乙丙橡胶(EPDM)是由乙烯、丙烯以及非共轭二烯烃共聚形成的三元共聚物,其主要聚合物链是完全饱和的,具有良好的耐老化性、耐腐蚀性和电绝缘性等特性.弹性体虽然能改善PP的韧性,但不可避免地会降 低PP基体的力学强度[7].大幅添加弹性体往往会使材料的刚性和强度得不到保证,因此弹性体的用量将会得到一定的限制[8].

在对PP的改性研究中,单一的弹性体或无机超细粒子都难以对PP的增韧得到理想的效果,因此PP/弹性体/无机刚性粒子三元复合体系成为当今材料的研究热点[9].当然,对于工艺方法的摸索也不可忽视,直接共混法可以得到以PP基体为连续相和以弹性体、无机粒子与弹性体包覆无机粒子结构为分散相的复合增强增韧材料,而包覆法则是使无机粒子均匀“润湿”于弹性体中形成一种硬核软壳的“核-壳”结构,然后以这种“核-壳”结构作为复合分散相,PP基体为连续相的复合体系制得高韧性和较高强度的复合材料[10-11].

本文采用PP/NR/CaCO3三元复合体系通过直接共混法和包覆法对PP力学性能进行了研究,并讨论了不同工艺方法对复合材料力学性能的影响.

1 实验部分

1.1 主要原料

聚丙烯,牌号K8003,熔融指数(MFI)为0.22~0.28 g/min(230 ℃,2.16 kg),中国石化扬子石油化工有限公司;天然橡胶,牌号SCR5,海南省农垦总公司;三元乙丙橡胶,牌号4640,陶氏塑料;超细碳酸钙,约5 μm,上海亮江钛白化工制品有限公司.

1.2 试样制备

按照一定配方将NR和CaCO3在80 ℃条件下于HAAKE转矩流变仪(PolyLab QC,德国赛默飞世尔科技有限公司)中密炼5 min,得到以CaCO3为硬核和NR为软壳的包覆结构的改性NR-CaCO3,备用.

共混前,将PP、NR或EPDM和CaCO3(或PP和M-NR)在60 ℃条件下置于真空干燥箱中干燥8 h.然后在共混温度为210 ℃条件下将原料以不同配比混合后于双螺杆挤出机(SHJ-36,南京杰恩特化工机械有限公司)上共混挤出,挤出后经冷却水后通过切粒机造粒,粒料于60 ℃下干燥后备用.最后将干燥后的粒料置于注塑机(JPH-50,广东泓利机器有限公司)中加工成标准样条.

1.3 性能测试

1.3.1 力学性能 材料的拉伸性能与弯曲性能是在万能电子拉伸试验机(GP-TS2000S,中国深圳高品检测设备有限公司)上进行测试的,其中样品的拉伸性能按照GB/T 1040.2-2006标准进行测试,测试速度为100 mm/min;

弯曲性能按照GB/T 9341-2008标准进行测试,测试速度为2 mm/min;

按照GB/T 1843-2008标准在缺口冲击试验机上(XJU-22,承德金建检测仪器有限公司)进行样品的缺口冲击试验.

1.3.2 流变性能 将样品加入HAAKE转矩流变仪中于共混温度190 ℃和转速50 r/min条件下进行密炼,混炼至转矩稳定,观察共混物转矩的变化情况.

2 结果与讨论

2.1 不同弹性体用量对PP力学性能的影响

对PP增韧通常可以选择添加弹性体共混的方法来实现,但不同弹性体对PP增韧的效果大有不同,为获得高强度的PP复材,对于弹性体的选择显得极为重要.表1为不同弹性体用量对PP力学性能的影响.以纯PP作为参照,弹性体的添加,导致了PP拉伸强度、弯曲强度和弯曲模量的降低,但提高了其冲击强度.随着弹性体用量的增加,PP的拉伸强度、弯曲强度和弯曲模量不断下降,冲击强度不断提高.当弹性体质量分数为10%时,PP/NR共混体系的拉伸和弯曲性能优于PP/EPDM共混体系,但其冲击韧性(60 kJ/m2)明显低于PP/EPDM共混体系(96.3 kJ/m2),原因可能是NR颗粒有较EPDM颗粒更好的界面黏结性,并能够有效均匀地分散在PP基体中,当受到拉伸和弯曲作用时,其材料拉伸和弯曲强度高于PP/EPDM共混物,但EPDM颗粒在复合体系中有更好的能量传递作用,能够有效地终止银纹的发展,使材料具有较高的冲击强度.

表1 不同弹性体用量对PP力学性能的影响

(注:表中“-”表示冲击强度超过测量极限)

2.2 NR用量对PP/NR共混物力学性能的影响

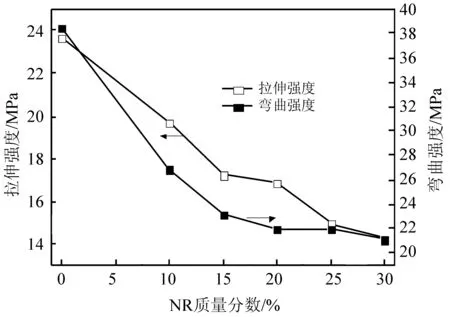

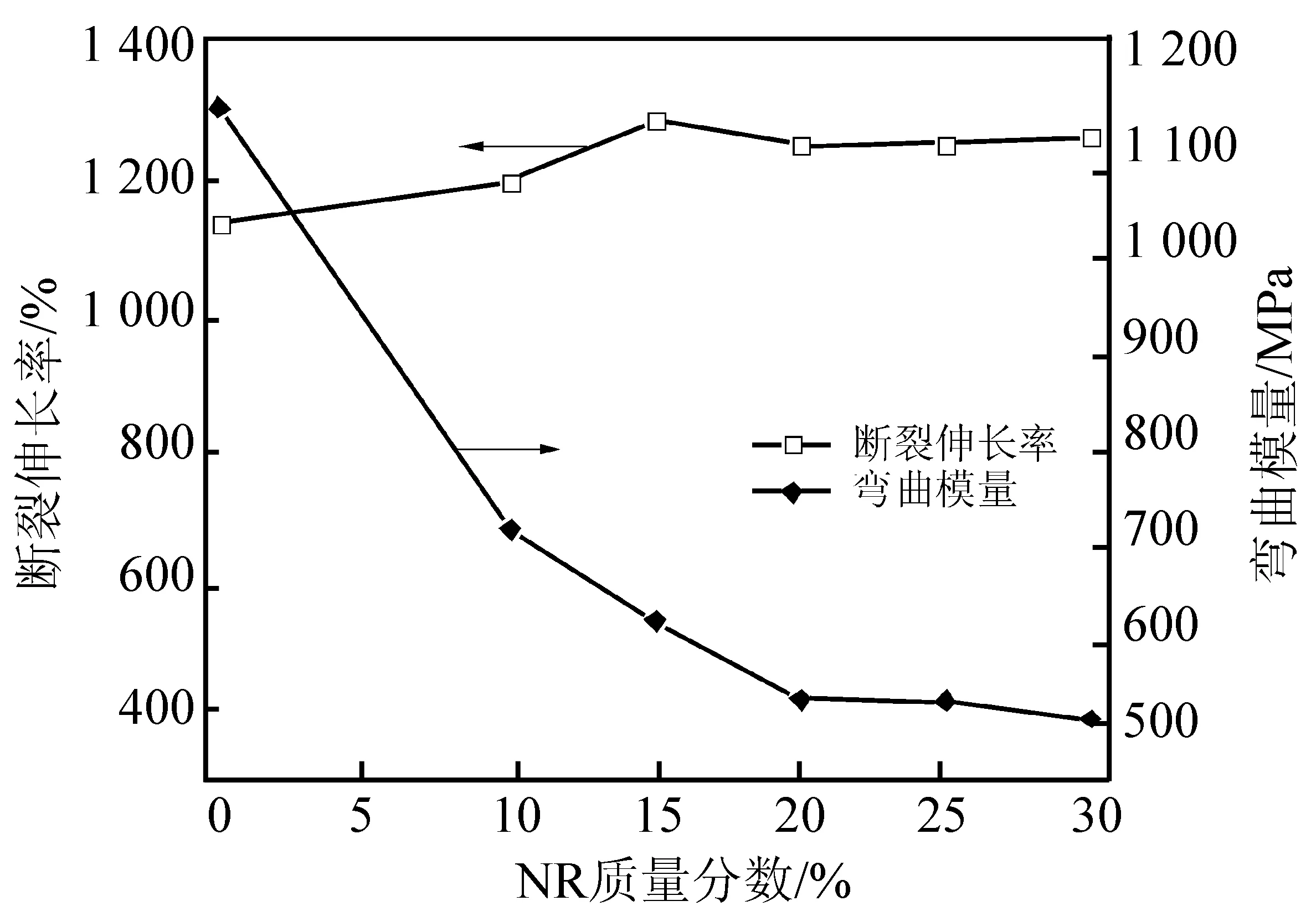

由上一节可知,NR的添加对力学性能的保持较EPDM好,因此研究NR质量分数对PP/NR共混物力学性能的影响,如图1和图2所示.从图1和图2可以看出,PP的拉伸强度、弯曲强度和弯曲模量均随着NR质量分数的增加而减小,但断裂伸长率却随着NR质量分数的增加呈现先增加后缓慢减小的趋势.然而加入15% 的NR后,PP的拉伸强度、弯曲强度和弯曲模量分别降低了约37.5%、33.3%和47.9%,而断裂伸长率增加了约15.1%.原因可能是NR作为弹性体填充到PP中,在PP连续相中以橡胶颗粒分散,并形成应力集中点,当复合材料受到外力作用时,引发产生大量的银纹和剪切带并吸收大量的能量,另外橡胶颗粒的形变可以控制银纹的发展并使其终止,然而橡胶用量增加能够对银纹的终止给予帮助,PP的断裂伸长率随之增加,但弯曲性能和拉伸强度降低[12].

图1 NR质量分数对PP拉伸和弯曲强度的影响

图2 NR质量分数对PP断裂伸长率和弯曲模量的影响

2.3 CaCO3用量对PP/NR/CaCO3三元复合材料力学性能的影响

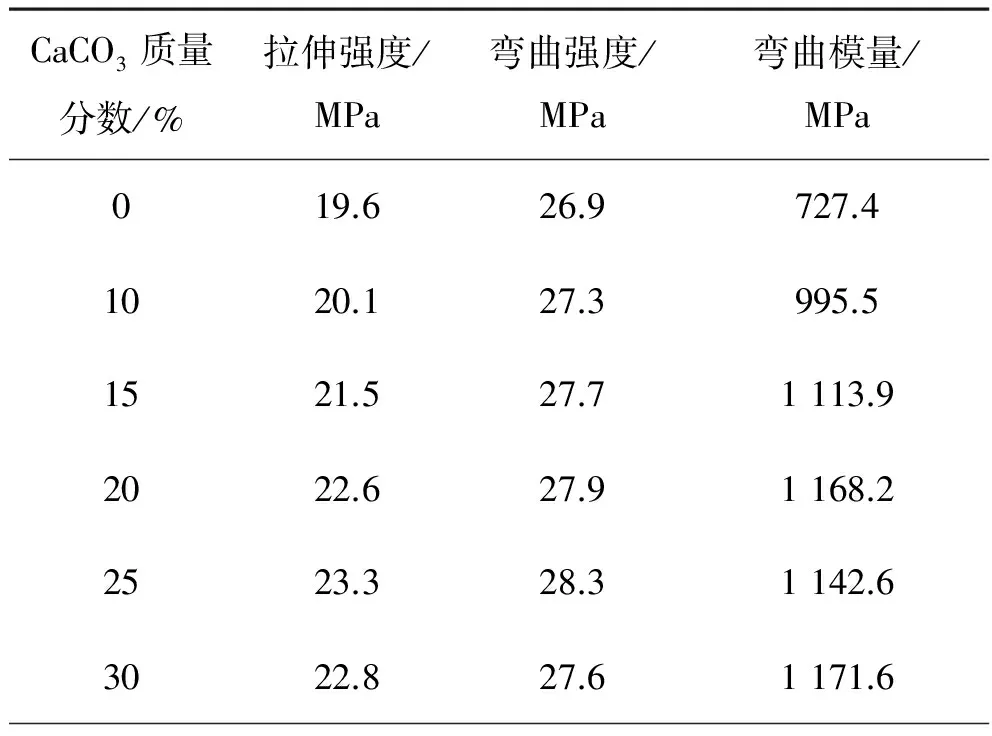

由上两节可知,NR的加入能改善PP的韧性但却降低了其力学强度,综合考虑NR对PP的力学强度和韧性的影响,将NR质量分数固定为10%,考察CaCO3用量对PP/NR/CaCO3三元复合材料力学性能的影响,如表2所示.随着CaCO3用量的增加,PP/NR/CaCO3共混物拉伸和弯曲强度先增加后减小,弯曲模量先增加后保持较小变化.当CaCO3质量分数为25%时,拉伸和弯曲强度达到极大值(23.3 MPa和28.3 MPa),弯曲模量为1 142.6 MPa,相对于PP/NR共混体系提高了57.1%.由此说明,CaCO3用量在PP/NR/CaCO3三元体系中起了补强的作用,有效地控制CaCO3在体系中的用量,有助于材料拉伸强度的提高.

表2 CaCO3用量对三元复合材料力学性能的影响

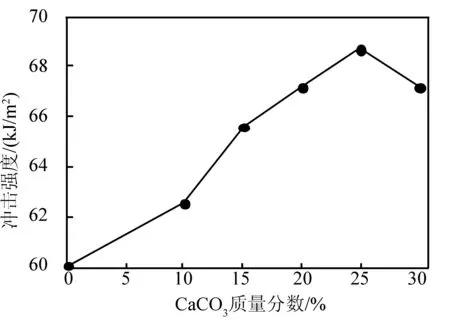

CaCO3质量分数对三元复合材料冲击强度的影响如图3所示.由图3可知,随着CaCO3用量逐渐增加,PP/NR/CaCO3三元复合材料冲击强度先增加后减小.当CaCO3填充量为25%时,冲击强度达到最大值68.75 kJ/m2,较PP/NR二元复合材料的冲击强度(60.05 kJ/m2)提高了约14.6%.当继续填充CaCO3后,其冲击强度开始下降.产生这种现象的原因是少量的CaCO3能够在PP基体中良好的分散,以无机CaCO3作为应力集中点,当受到外力作用时,引发大量的银纹和剪切带,并吸收大量的冲击能量;当其用量超过“饱和”值时,冲击强度会由于大量无机超细刚性粒子的团聚数量的增加而减小.由此可见,CaCO3对复合材料有一定的增韧作用,控制好CaCO3的用量能够得到韧性较好的复合材料.

图3 CaCO3质量分数对PP/NR/CaCO3三元复合材料冲击强度的影响

2.4 直接共混法与包覆法对PP/NR/CaCO3三元复合材料力学性能的影响

CaCO3/NR质量比对直接共混法与包覆法PP/NR/CaCO3三元复合材料力学性能的影响如图4和图5所示.从图4可以看出, 随着CaCO3/NR质量比从0/0到0/30,PP的拉伸强度下降,弯曲强度先缓慢变化后大幅下降.比较直接共混法和包覆法对材料拉伸强度和弯曲强度的影响发现:包覆法比直接共混法制得的材料拉伸和弯曲性能要差,间接地说明了包覆法的应用在一定程度上可以提高材料的韧性,并保持较小力学强度的变化.由图5可知,随着CaCO3/NR质量比从0/0到0/30,PP的断裂伸长率先减后增,弯曲模量先增后减.原因可能是由于单纯地填充CaCO3于材料中,其在PP基体中良好的分散性提高了PP的模量,从而断裂伸长率降低.随着CaCO3/NR质量比由30/0到0/30的变化,弯曲模量减小,断裂伸长率增大.原因是NR较CaCO3对PP断裂伸长率的贡献大.比较直接共混法和包覆法对断裂伸长率与弯曲模量的影响发现:包覆法比直接共混法所制得的材料有较大的断裂伸长率,较低的弯曲模量.原因是因为以无机刚性CaCO3粒子为核和以NR为壳的复合分散相在PP基体中具有更好的分散,CaCO3粒子被包覆在NR中,相当于增加了NR的体积分数,故包覆法制备的三元复合材料的拉伸强度要低于直接共混法,而冲击时包覆法制备的三元复合材料能够实现更好的耗散能量,吸收更多的冲击能量,这种核壳结构的复合相有利于更好的提高PP的冲击韧性.

实心点:直接共混法 空心点:包覆法

实心点:直接共混法 空心点:包覆法

2.5 直接共混法与包覆法对PP流变行为的影响

图6是直接共混法与包覆法对共混物转矩的影响.曲线a、b和c分别代表的是纯PP、PP/( NR-CaCO3)和PP/NR/CaCO3的转矩流变曲线.以纯PP的转矩流变曲线a为例,我们发现转矩在短时间内先迅速增加达到转矩峰值后迅速减小,在约1.5 min时趋于平缓直至转矩平衡再未发生转矩的明显突变.峰值出现原因是由于PP粒料加入到混合器中压料杆下压对其压缩的结果,同时PP粒料在温度和剪切力的作用下逐渐“变稀”,在1.5 min左右转矩趋于平稳,PP粘度变化不大,随后共混物基本处于动态平衡之中.对比纯PP、PP/( NR-CaCO3)和PP/NR/CaCO3的流变曲线发现,PP的转矩峰值明显高于其他两种共混物的转矩峰值.这是因为天然橡胶中含有一些分子量较小的分子链,这些分子链在受到剪切时更容易发生剪切变稀,导致复合体系的转矩峰值低于PP的转矩峰值.当共混物处于动态平衡中时,可以看出PP/(NR-CaCO3)的平衡转矩略高于PP/NR/CaCO3.原因可能是“核-壳”结构的复合分散相在PP基体中粘度更大,为使其分散,需要更大的剪切力(速率)对其作用,而直接共混的NR和CaCO3以独立分散相存在于PP基体中,无需对分散相进行较大程度的破坏.采用直接共混法和包覆法的平衡转矩差别较小的原因可能是剪切作用过大而导致包覆结构的 NR-CaCO3保留下来的较少.总之,合理的控制剪切速率有利于“核-壳”结构在基体中的保留.

a PP, 100; b PP/( NR-CaCO3), 70/(10-20); c PP/ NR/CaCO3, 70/10/20

3 结 语

a.当弹性体质量分数为10%时,PP/NR复合材料的拉伸强度和弯曲强度要高于PP/EPDM复合材料,但其冲击强度(60 kJ/m2)低于PP/EPDM复合材料.

b.NR提高了PP的断裂伸长率,但拉伸强度、弯曲强度和弯曲模量降低.随着NR用量的增大,断裂伸长率达到1 282.6%后趋于平缓,其他3种力学性能逐渐降低.

c.超细CaCO3有利于提高PP/NR/CaCO3复合材料的拉伸、弯曲和冲击强度,当其质量分数为25%时,PP/NR/CaCO3复合材料的拉伸强度和冲击强度达到最大值.

d.在同一配方下,包覆法较直接共混法能够提高三元复合材料的断裂伸长率以及冲击韧性,并能保持较好的力学强度.

e.NR和CaCO3的加入降低了PP的平衡扭矩,在同一温度和转速下,包覆法共混物的平衡转矩略高于直接共混法的平衡转矩.

致 谢

感谢国家自然科学基金委员会、湖北省科技厅和武汉市科技局对本研究的支持和帮助!

[1] 朱清梅,李淑华,赵研峰,等. PP/CaCO3/PP-g-AA复合材料形态与性能研究[J]. 中国塑料,2012,26(2):46-49.

ZHU Qing-mei, LI Shu-hua, ZHAO Yan-feng, et al. Study on morphology and properties of PP/CaCO3/PP-g-AA composites[J]. China Plastics, 2012, 26(2):46-49. (in Chinese)

[2] 陈如意,黄幼援,曾佑林,等. 聚丙烯/碳酸钙复合材料的组分分析[J]. 精细化工中间体,2006,36(6):68-70.

CHEN Ru-yi, HUANG You-yuan, ZENG You-lin, et al. Characterization and quantitative analysis of polypropylene/calcium carbonate composites[J]. Fine Chemical Intermediates,2006,36(6):68-70.(in Chinese)

[3] Eiras D, Pessmi L. Mechanical properties of polypropylene/calcium carbonate nanocomposites[J]. Materials Research, 2009,12(4): 517-522.

[4] 周红波,王苓,王正有. 纳米碳酸钙改性弹性体/聚丙烯的研究进展[J]. 四川化工,2011,14(1):18-20.

ZHOU Hong-bo, WANG Ling, WANG Zheng-you. Research on nano-CaCO3modified elastomer/polypropylene[J]. Sichuan Chemical Industry, 2011,14(1):18-20. (in Chinese)

[5] 熊忠,陈骁,韩高亮,等. POE/纳米碳酸钙复合材料的流变性能研究[J]. 橡胶工业,2005,52(12):709-712.

XIONG Zhong, CHEN Xiao, HAN Gao-liang, et al. Rheological properties of POE /nano-calcium carbonate composite[J]. China Rubber Industry,2005,52(12):709-712.(in Chinese)

[6] 崔广文,高岩磊,刘会茹,等. PP/Nano-CaCO3/EPDM复合材料性能研究[J]. 塑料工业,2013,41(2):40-43.

CUI Guang-wen, GAO Yan-lei, LIU Hui-ru, et al. Study on properties of PP/Nano-CaCO3/EPDM composite[J]. China Plastic Industry, 2013,41(2):40-43. (in Chinese)

[7] 王蕊,黄茂芳,吕明哲,等. SiO2含量和共混方法对NR/ PP共混型热塑性弹性体的影响[J].高分子材料科学与工程,2012,28(6):76-79.

WANG Rui, HUANG Mao-fang, LÜ Ming-zhe, et al. Nano-silica filled natural rubber/ isotactic polypropylene thermoplastic vulcanizates [J]. Polymer Materials Science and Engineering, 2012,28(6):76-79. (in Chinese)

[8] 顾圆春,邱桂学,包艳. PP/弹性体/纳米CaCO3三元复合材料研究[J]. 现代塑料加工应用,2004,16(6):7-9.

GU Yuan-chun, QIU Gui-xue, BAO Yan. Study on PP/POE/Nano-CaCO3ternary composites[J]. Modern Plastics Processing and Applications, 2004,16(6):7-9. (in Chinese)

[9] 王丽莎,王苓,何晓利,等. 共混工艺对PP /EVA/nano-CaCO3三元复合材料性能的影响[J].塑料工业,2013,41(1):109-112.

WANG Li-sha, WANG Ling, HE Xiao-li, et al. Effect of blending process on properties of PP/EVA/nano-CaCO3composites[J]. China Plastic Industry, 2013,41(1):109-112.

[10] 江学良,孙康,张勇,等. 不同增容剂对动态固化PP/EPDM/EP共混物结构与性能的影响[J]. 上海交通大学学报,2006,40(7):1244-1248.

JIANG Xue-liang, SUN Kang, ZHANG Yong, et al. The effects of different compatibilizers on the morphology and properties of dynamically cured PP/EPDM/EP blends[J]. Journal of Shanghai Jiaotong University,2006,40(7):1244-1248. (in Chinese)

[11] 王剑锋. 具有核壳结构的CaCO3表面包覆改性及其在PP复合材料中的应用[D]. 福建:福建师范大学,2008.

WANG Jian-feng. Study on surface modification of CaCO3with core-shell structure and its application in PP composites[D]. Fujian: Fujian Normal University, 2008. (in Chinese)

[12] 郑明嘉. 聚丙烯/M-EPDM性能及增韧增强机理的研究[D]. 成都:四川大学,2003.

ZHENG Ming-jia. Study on polypropylene/M-EPDM and mechanisms of toughening and reinforcing[D]. Chengdu: Sichuan University, 2003. (in Chinese)