基于LabVIEW的反力式滚筒制动试验台仿真研究

2014-02-27白云川安相壁

白云川,王 龙,安相壁,王 虎,张 哲

(军事交通学院军用车辆系,天津 300161)

基于LabVIEW的反力式滚筒制动试验台仿真研究

白云川,王 龙,安相壁,王 虎,张 哲

(军事交通学院军用车辆系,天津 300161)

为有效评价反力式滚筒制动试验台的检测性能,该文在建立反力式滚筒制动试验台力学模型的基础上,使用LabVIEW软件对其制动检测过程进行仿真,并通过与实车制动检测试验所得数据的对比,验证该仿真的准确性。通过对台体参数的输入,可反映不同参数制动试验台的使用性能,以验证产品设计或结构优化的效果。

反力式滚筒制动试验台;力学模型;LabVIEW系统;仿真

0 引 言

反力式滚筒制动试验台是检测车辆制动性能的设备,其滚筒半径、中心距及附着率等结构参数对制动试验台检测性能有较大影响[1]。随着移动式检测的发展,为进行移动式反力式滚筒制动试验台的设计,需要按照相关标准对其结构参数进行重新选择。为此,本文在建立反力式滚筒制动试验台力学模型的基础上,利用LabVIEW对其制动检测过程进行了仿真。

1 反力式滚筒制动试验台力学模型的建立

1.1 试验台的力学分析

在使用反力式滚筒制动试验台对车辆进行制动性能检测时,其检测过程会受到较多因素的影响,为便于仿真设计,可忽略部分次要因素以对模型进行简化,因此力学模型是基于以下假设而建立[2]:(1)轮胎、滚筒均为刚体,接触时不变形;(2)左右车轮制动力的大小、变化均相同;(3)车轮的阻滞力为0;(4)车辆制动器所产生的制动力随时间呈线性增大变化。

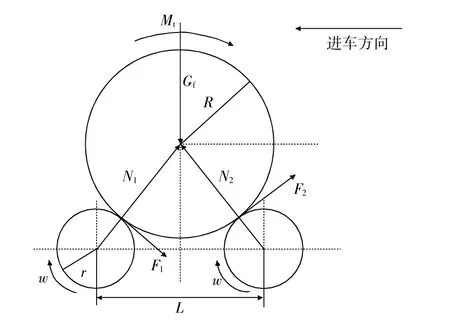

车轮在制动试验台的滚筒上,处于稳定状态时的受力如图1所示,根据平衡条件可得[2]:

式中:N1、N2——前、后滚筒对车轮的法向作用力,N;

F1、F2——前、后滚筒对车轮的切向作用力,N;

Gf——被测轴的轴重,N;

λ——安置角,°;

L——滚筒中心距,m;

r——滚筒半径,m;

R——被检车辆的车轮半径,m。

图1 滚筒反力式制动试验台受力分析

设车轮与滚筒之间的附着率为φ,则:

试验台可测得的制动力为

由式(7)可以看出,反力式滚筒制动试验台制动性能检测的影响因素包括:被测轴的轴重Gf、车轮与滚筒间的附着率φ以及安置角λ。研究表明,当被测车轮即将离开前滚筒,即制动力完全由F2提供时,制动试验台测得的制动力最大,此时,试验台可真实地反映被测车辆的制动性能[3]。

1.2 附着率的选取

滚筒与轮胎之间的附着率表示制动过程中车轮与地面或者车轮与滚筒之间的附着情况,最大附着率就是附着系数[4]。附着率φ是在0与附着系数φ之间变化的,由车轮与地面或车轮与滚筒间的滑移率Δj决定,一般当滑移率达到20%~30%时,附着率会达到最大值即附着系数,图2所示为附着率与滑移率关系的示意图。

滑移率是由车轮和滚筒的转速确定的:

式中:M——车轮所受到的阻力矩,N·m;

I——车轮转动惯量,kg·m2;

Mt——车轮制动器制动力矩,N·m;

ν0——滚筒的线速度,m/s;

ω0——车轮制动前的角速度,rad/s;

ω——车轮制动过程中的角速度,rad/s2;

Δj——滑移率。

图2 实际附着率与滑移率关系示意图

图3 本文假设附着率与滑移率关系示意图

而在实际检测中,为了防止刮伤轮胎,当滑移率达到20%时,制动试验台会自动停止检测。而在进行制动试验台的仿真时,为简化滑移率和附着率之间的关系,可假设附着率φ随滑移率Δj成正比变化,并在滑移率为20%时达到附着系数,如图3所示。因为在假设中附着系数并未发生改变,所以不会影响到制动试验台可检测的最大制动力值[5]。

2 反力式滚筒制动试验台的仿真设计

反力式滚筒制动试验台的仿真程序是基于LabVIEW语言,采用模块化设计的。在前面板输入车辆与需要仿真的制动试验台的参数,参数输入后会在后台程序中以数据流的方式运行,待程序运行后前面板便会显示程序的运行结果[6-7]。

经上述分析,可检测的最大制动力反映了制动试验台的检测性能,为使设计的仿真可检测出车辆的最大制动力,只需保证车辆制动器提供的制动力矩Mt足够大即可。而在实际检测中,制动器提供的制动力矩和驾驶员踩制动踏板时的快慢成正比关系,由于驾驶员踩制动踏板时的快慢和方式各不相同,为了同一标准和简化参数,仿真中假定制动力矩是线形变化增大的,并且制动器能提供的制动力矩足够大[8]。

图4 仿真主程序框图

将N1、N2的子程序调入,并根据已建立的力学模型,对反力式滚筒制动试验台的制动检测过程进行仿真。前面板中需要输入的参数包括:车辆的被测轴轴重、车轮半径、车轮转动惯量及制动试验台的滚筒半径、附着率、滚筒外缘线速度、安置角等;程序的输出包括:制动器的制动力矩、前滚筒制动力、后滚筒制动力及制动试验台的所测的总制动力[9]。图4为设计的仿真主程序框图。

3 试验验证

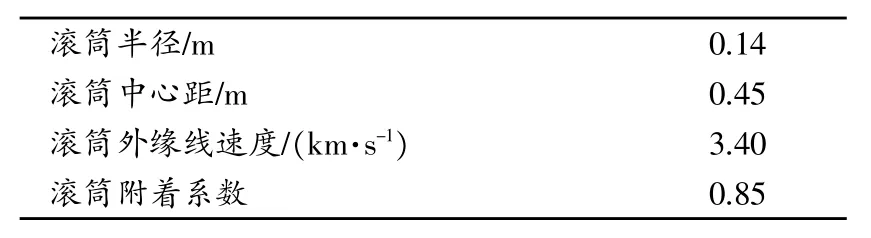

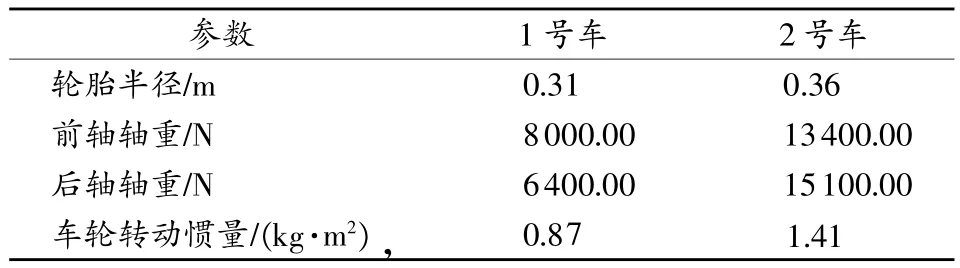

为验证该仿真的准确性,本文使用FZ-030型反力式滚筒制动试验台与两种车型大众速腾、南京依维柯分别进行了仿真研究与实车试验,并对结果进行了对比分析。制动试验台的参数如表1所示,大众速腾为1号车,南京依维柯为2号车,其参数如表2所示。

图5 1号车前轴制动力仿真前面板

表1 FZ-030型反力式滚筒制动试验台参数

表2 试验车型参数

根据表1和表2计算可得1号车的车轮与滚筒间的安置角为30.00°,2号车的车轮与滚筒间的安置角为26.74°。

将1号车前轴及制动试验台的参数输入至仿真程序中,运行后的前轴制动力仿真前面板如图5所示。

通过仿真结果可看出,车轮制动力是随制动器制动力矩的增加不断变大的,前滚筒制动力F1先是随制动器制动力矩的增加而变大,当制动力矩增加到一定值后便迅速减小,最终变为0,车轮便会脱离前滚筒;后滚筒制动力F2则是随制动器制动力矩的增加不断变大的,制动力的变化趋势与实际情况相符。

将1号车后轴及2号车前、后轴的参数分别输入到仿真前面板,得到的总制动力变化曲线如图6、图7、图8所示。

图6 1号车后轴制动力

图7 2号车前轴制动力

图8 2号车后轴制动力

进行实车制动试验所得数据如表3所示。

表3 实车试验制动数据

使用1号车进行仿真所得的最大前轴制动力为5818.46N,最大后轴制动力为4434.62 N;实车试验测得的前轴平均制动力值5902.43N,后轴平均制动力值4540.30N。使用2号车进行仿真所得的最大前轴制动力为9383.78N,最大后轴制动力为11167.60N;实车试验测得的前轴平均制动力为9363.17N,后轴平均制动力为10488.53N。通过比较可看出,仿真与实车试验的结果较为吻合,说明该仿真设计较为合理,可反映制动试验台实际检测的状况。

4 结束语

本文在建立力学模型的基础上,使用LabVIEW对反力式滚筒制动试验台的制动过程进行了仿真,并通过与实际试验结果对比,验证了仿真的准确性。该仿真在使用时,通过输入车型与制动试验台的参数,可对不同参数下制动试验台的检测效果进行预测与评价,因此在进行移动式反力式滚筒制动试验台的设计开发时,方便了对台体参数的选择,能有效提高开发的效率,具有较高的实用性[10]。

[1]安相璧.汽车检测诊断技术[M].2版.北京:北京理工大学出版社,2009.

[2]周德光,陶素连,李为民.滚筒制动试验台和平板制动试验台的受力模型建立及其分析[J].机械设计与制造,2005(1):50-52.

[3]张改.汽车制动性能测试方法分析与研究[J].中国测试,2010,36(4):34-37.

[4]赵哲峰.可变滚筒轴距反力式制动检验台的研究[D].吉林:吉林大学,2008.

[5]胡明冲,杨志发.平板式与滚筒反力式制动检测台的对比研究[J].中国测试,2011,37(6):31-33,75.

[6]张文广,周孙锋,司利增.基于LabVIEW的汽车动力性仿真研究[J].汽车实用技术,2011(11):31-34.

[7]马强骏.汽车动力性检测中路试与台试的差异性分析[J].中国测试技术,2006,32(4):126-128,132.

[8]颜培钦.平板式制动试验台与反力式滚筒制动试验台的对比分析[J].机电工程技术,2008,37(5):51-52,97.

[9]安相璧,白云川,边顺锋,等.汽车安全检测设备标定系统研究[J].中国测试技术,2008,34(6):15-17.

[10]夏均忠,王太勇,李树珉.汽车制动试验台测试性能分析与应用[J].农业机械学报,2005,36(12):13-16.

Study on simulating anti-force rolling brake testing platform based on LabVIEW

BAI Yun-chuan,WANG Long,AN Xiang-bi,WANG Hu,ZHANG Zhe

(Military Vehicle Department,Military Transportation University,Tianjin 300161,China)

In order to evaluation the performance of anti-force rolling brake testing platform,this article used LabVIEW software to simulate its braking process on the basis of establishing the mechanical model.Through comparing with the actual braking data,the conclusion can be proofed that the simulation result is accurate.Through the input of platform parameters,the simulation could reflect the performance of brake testing platform in different parameters and verify the product design or structural optimization results.

anti-force rolling brake testing platform;mechanical model;LabVIEW;simulate

U472.9;U463.5;TP391.9;TP274

:A

:1674-5124(2014)03-0113-04

10.11857/j.issn.1674-5124.2014.03.030

2013-07-02;

:2013-08-19

白云川(1984-),男,山西临汾市人,讲师,硕士,研究方向为汽车检测与试验。