异形环件精密轧制关键技术及有限元分析研究进展

2014-02-26龚小涛

杨 帆,龚小涛

(西安航空职业技术学院,陕西 西安 710089)

1 引言

异形环件轧制是在矩形截面环件轧制基础上发展起来的一项精密轧制技术。和矩形截面环件轧制相比,异形环件轧制变形过程中材料流动更为复杂,截面变形以及直径增长规律更加难以掌握,成形过程中轧辊的控制更加困难。因此,复杂异形环件轧制成为塑性成形领域最具挑战性和最有吸引力的方向之一。

矩形截面环件轧制过程中,一般采用径向轧制的方法成形,对于异形环件轧制,由于沿着环件径向方向受力较小,材料流动较为困难,异形截面较难填充,因此,轧制过程中采用径—轴向联合轧制的方法成形。轧制过程中,驱动辊连续转动,环件在芯辊的直线进给运动作用下,实现被动转动,芯辊和驱动辊之间为环件轧制的主变形区,环件壁厚减小、直径增加、界面轮廓逐渐成形。在成形过程中,为了避免环件由于转动而产生的波动,导向辊按照一定的规律运动,保证环件始终保持较好的圆度,上下锥辊在绕着自身轴线转动的同时向后移动,限制环件在轴向方向的材料流动,保证截面轮廓填充。

2 异形环件分类

异形环件轧制过程一般采用热轧方式进行。成形前后,由于截面变化较大,截面形状较难填充,通常将环形坯料加热到材料的可锻温度进行轧制变形。零件成形工艺流程为:下料—加热—除锈皮—镦粗—冲孔—中间热处理—热轧—冷却后热处理—校准和加工—淬火热处理—回火。

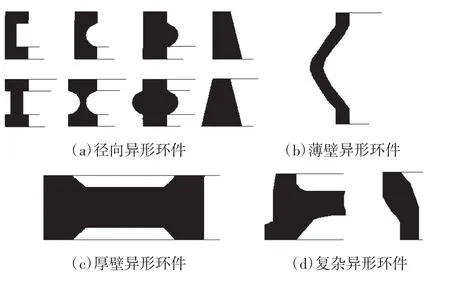

异形环件根据环件截面形状不同可以分为径向异形环件、薄壁异形环件、厚壁异形环件和复杂异形环件等,如图1所示。

图1 异形环件的分类

3 异形环件轧制的主要难点

3.1 毛坯优化设计方法

异形环件轧制过程中,合理的毛坯形状是决定轧制是否能够进行的关键因素之一。轧制过程中,环件受到驱动辊和芯辊的轴向轧制力而发生塑性变形,在沿着环件径向方向,环件受到的力较小,变形较为困难,在轧制过程中,经常发生由于毛坯设计不合理而产生的截面填充不完整或者截面填充完整而环件直径未达到要求的现象。

图2 毛坯设计示意图

龚小涛等[1]根据异形环件轧制过程中材料流动规律,以台阶锥形环件为例,提出了毛坯设计的定性原则,即:体积不变、截面相等、形状相似三项原则,如图2所示。体积不变原则是指,按照异形环件的结构特点,将其划分为形状较为规格的几部分,在毛坯形状的设计过程中,保证轧制前后毛坯体积不变,同时被划分的单元体积不变;截面相等原则是指环件轧制前后,毛坯同一高度位置轧制前后径向横截面积保持不变;形状相似原则是指为了减小轧制前后材料变形量,便于成形截面填充,轧制前后环件毛坯轴向形状设计尽可能相似。

对于异形环件轧制所需要的坯料,由于形状为非矩形,靠简单的扩孔无法实现,通过模锻等方法完成坯料的设计和制造。Harboard和Hall[2]通过铸造的方式来完成环形坯料的制作。Kang和Kobyashi[3]建立刚粘性模型,通过回溯方法建立独立计算和存储单元网格对C形和T形环件进行轧制分析,设计出异形环件毛坯形状和尺寸。Kopp[4]等设计了一套CAD程序对异形环件毛坯进行优化设计。YanXiang[5]等介绍了一种生产轴承套的毛坯预成形方法,可以有效提高材料利用率,毛坯成形工艺过程采用镦粗—冲孔—扩孔—模锻的生产工艺来完成,如图3所示。

3.2 轧辊运动轨迹设计

复杂异形环件轧制过程中,芯辊、导向辊、驱动辊、上下锥辊的运动及协调控制是影响成形过程及精度的关键。在轧制起始阶段,通过控制初始咬入量可以有效避免过多的咬入,避免环件和轧辊之间的滑动。在轧制开始阶段,需要对轧制力和轧制力矩进行合理的预测以达到对轧制反馈信号的开环优化控制。轧制成形过程,导向辊以及上下锥辊的运动控制非常重要,导向辊的运动轨迹必须和环件的外径增长相适应,导向辊运动过快,起不到导向的作用,环件转动过程出现振动现象,影响环件轧制精度甚至导致轧制无法进行;导向辊运动过慢,使环件收到径向力的压迫,环件圆度无法保证;上下锥辊在绕着自身轴线转动同时背离环件中心位置进行移动,锥辊转动速度和环件的转动速度须适应,锥辊转动过快或过慢,都将在接触点给环件切向力,影响环件运动的平稳性;锥辊背离环件的平移须和环件直径的增长速度相适应,过快或过慢的运动都将使环件收到径向的压力,影响环件的圆度,降低精度。

图3 制坯工艺流程

3.3 轧制成形缺陷的控制

为了衡量环件成形困难程度,Gellhaus[6]提出了利用特征硬度来衡量异形环件成形的难易,对于异形环件,其特征硬度P为:

式中:s——环件的厚度,mm;

h——环件的高度,mm;

D——环件的外径,mm;

kw——材料的等效流动应力,MPa。

根据Gellhaus介绍,当P>150kN时,成形较为容易,环件截面较为容易填充;P<25kN时,环件成形较为困难。

异形环件轧制过程中材料流动较为复杂,芯辊和驱动辊之间的区域为主变形区,上下锥辊之间区域为次变形区。由于环件和轧辊之间的作用界面较为复杂,轧制过程经常出现以下缺陷[7]:截面轮廓填充不满、椭圆度、鱼尾、端面裂纹、蝶形、锥形、孔缘毛刺和折叠等。在成形过程中所出现的缺陷,可以通过工艺优化和参数优化的方法来减小成形缺陷,提高环件精度。

4 有限元分析

对于异形环件轧制过程的控制,国内外学者通过利用各种仿真软件,如 Ansys、Abaqus、Simufact、Deform等对环件轧制过程进行了有限元分析,重点分析了成形过程中轧辊的运动、毛坯的设计、工艺参数的优化等。

4.1 毛坯设计

美国俄亥俄大学Warren K.Wray,Dean教授等利用上线法对异形环件的毛坯进行了分析,自行设计出了一套CAD软件,对于异形环件,可以根据环件的结构特点和轧制参数,设计出环件毛坯的形状和尺寸。

华林等对L形环件的轧制规律进行了研究,根据轧制前后体积不变和环件轴向尺寸相似的特点,结合轧制过程中材料的流动规律,设计出了L形环件的环件毛坯。

4.2 轧辊控制

异形环件轧制过程中,锥辊的运动主要有芯辊的直线运动、驱动辊的旋转运动、导向辊的运动和上下锥辊的运动。其中驱动辊的运动通常为恒定的转动。芯辊的运动简化为每转进给量或环件外半径增张速度为常数的恒值进给,或将芯辊分成多个恒值进给阶段。异形环件轧制过程中,导向辊的运动对环件的圆度和轧制过程的顺利进行有着重要的影响,其运动设置也是模拟的难点和关键,杨合[8]等利用Abaqus软件,利用液压传动系统,对轧制过程中导向辊的运动过程进行了模拟,在保证环件刚度和圆度的同时使轧制过程顺利进行,如图4所示。龚小涛[9]等以台阶锥形环件轧制为例,对有限元分析软件Abaqus中VAMP子程序进行二次开发,对环件轧制过程中瞬时的环件外径信息进行反馈计算,得出适应环件外径增长规律的导向辊运动轨迹,实现对异形环件轧制过程的控制,如图5所示。

图4 液压控制系统示意图

图5 台阶锥形环件轧制装配图

4.3 微观组织演变仿真

航天航空结构异形环件,由于特殊需要,要求环件具有较高的力学性能和综合性能,在环件成形过程中,除了对环件形状和尺寸精度要求外,还对环件的微观组织有着严格的要求。在环件轧制过程中,微观组织与材料的热力学行为发生交互作用的同时,经历着复杂的演变,这种演变在很大程度上决定产品的综合力学性能。在借助于有限元分析研究围观组织演变过程中,在常用的分析软件基础上进行二次开发,可以有效、全面地预测成形过程中的组织演变。欧新哲[10]利用Deform-3D内置的微观组织模块预测了40Cr钢环在热辗扩过程中的再结晶晶粒尺寸和体积分数分布等,然而,该微观组织模块是以“后处理”程序的形式运行,难以实现微观组织演变和宏观热力行为的耦合模拟。

王敏[11]等在Abaqus/Explicit软件平台基础上将钛合金的微观组织演变模型引入到子程序VUMAT中,研究了钛合金Ti-6Al-4V的演变机理和特征,研究发现,沿着成形环件的径向,中间层相对表层具有较小的β晶粒尺寸和β体积分数。

5 结束语

异形环件轧制由于具有材料利用率高、环件综合力学性能好等优点被广泛应用在航天航空及机械、电子等领域。但由于成形过程材料流动较为复杂,毛坯设计、轧辊运动控制等相关参数匹配较为复杂,且影响因素多,导致环件成形及零件精度不高,随着异形环件,特别是复杂异形环件、薄壁异形环件的广泛应用,该领域的研究越来越受到重视。

[1] 龚小涛,杨 帆,郭红星.复杂异形环件毛坯优化设计方法研究[J].锻压技术,2012,37(2):75-78.

[2] F.W.Harboard,J.W.Manufacturing systems for the production seamless-rolled rings[J].Journal of Materials Processing Technology.1996;60:67-72.

[3] B.S.Kang,S.Kobayashi.Appleton,Analyses for roll force and torque in ring rolling with some supporting experiments[J].Mechanical Sci.15(1973)873-893.

[4] R.Kopp,et al.Rigid-viscoplastic dynamic explicit FEA of the ring rolling process[J].International Journal of Machine Tools and Manufacture 2000,40(1):81-93.

[5] L.Yanxiang,et al.Analysis for roll force and torque in ring rolling with some supporting experiments[J].International Journal of Mechanical Sciences 1973;15:873-93.

[6] M.Gellhaus:Pressure distribution,roll force andtorque in coldring rolling.Journal Mechanical Engineering Science 1976;18(4):196-209.

[7] 袁海伦.异形环件毛坯结构优化设计及轧制过程计算机仿真[D].华中科技大学,2006.

[8] Lanyun Li,He Yang,Lianggang Guo.A control method of guide rolls in 3D-FE simulation of ring rolling[J].Journal of Materials Processing Technology,2008,(205):99-110.

[9] 龚小涛.基于VAMP子程序的台阶锥形环件轧制轧制成形研究[D].重庆大学,2011.

[10] 欧新哲.金属环件热辗扩宏微观变形三维热力耦合有限元分析[D].西安:西北工业大学硕士学位论文,2007.

[11] 王 敏,杨 合,郭良刚,等.基于3D-FEM的大型钛环热辗扩过程微观组织演变仿真[J].塑性工程学报,2008,15(6):76-80.

[12] 聂 蕾,李付国,方 勇.TC4合金等温成形过程模拟与组织预测[J].宇航材料工艺,2002,(5):45-49.

[13] 王 斌,朱兴林,刘 东,等.斜I截面异型环件轧制过程数值模拟[J].热加工工艺,2013,42(7):133-139.

[14] 李 红,李 鑫.环形毛坯冷辗扩微元体变形及受力分析[J].热加工工艺,2012,15(41):121-123.

[15] 李 姝,刘 东,马义伟.环件径轴双向轧制过程中抱辊运动轨迹的计算方法[J].热加工工艺,2010,9(11):48-52.

[16] M Wa ng,H Yang,ZC Sun,et al.Dynamic explicit FE modeling of hot ring rolling process[J].Transactions of Nonferrous Metals Society of China,2006,16(6):1274-1280.

[17] 张利斌,张洛平,彭晓南.双沟道球轴承外圈冷辗扩变形规律有限元分析[J].轴承,2008,(10):9-12.

[18] 李兰云,杨 合,郭良刚,等.芯辊进给速度对环件冷轧工艺的影响规律[J].机械科学与技术,2005,(7):808-811.

[19] 龚小涛,杨 帆.台阶锥形环件冷辗压中等效塑性应变规律研究[J].锻压技术,2012,5(37):140-143.

[20] 龚小涛,杨 帆.驱动辊转速对环件轧制工艺影响规律研究.轻合金加工技术,2012,5(40):47-52.

[21] 赵玉民,吴燕翔,华 林.矩形截面铝合金环件轧制成形方法.锻压装备与制造技术,2005,40(3).

[22] 曾淑琴,任 波,李利军,等.环件轧制有限元仿真过程中数控模型的开发及实现.锻压装备与制造技术,2006,41(5).