一种粉末制品液压机的研制

2014-02-26宋雨芳蒙争争

宋雨芳,蒙争争

(1.合肥合锻机床股份有限公司,安徽 合肥 230601;2.合肥学院 机械工程系,安徽 合肥 230022)

0 引言

近几年,粉末制品液压机发展极为迅速。粉末制品液压机的加工对象为金属粉末,主要用于汽车刹车片和齿轮箱类摩擦片产品的压制成形,成品制件尺寸一般较小,压机台面要求较小。粉末制件压制过程装粉、震匀粉料及取件均需操作人员近身操作,而压制时产生的粉尘对操作人员的身体健康有着较大影响,故粉末制品压机在研发设计时需充分考虑其操作习惯和相应配套装置,以减少对周围环境污染和操作人员的身体伤害。

我公司设计的YH72—630系列粉末液压机,五年内同一厂家先后订购了十几台,以满足生产需求,表明我公司的粉末压机性能可靠,满足了粉末压制产品的工艺要求。本文就以YH72—630系列粉末液压机为例,阐述该类液压机的设计要点。

1 粉末制品液压机结构设计

粉末制品液压机一般为整体框架结构,滑块采用四角八面铜导轨导向,保证压机的刚度和强度要求。由于用户车间空间有限及粉尘污染较大,为防止粉尘进入油箱,将油箱上置于机身。油箱上各安装元器件均需垫高,以防堆积在底面的粉尘妨碍压机元件的维修。油箱顶面四周设置凹槽并开设导油孔,先用钢管连接至距地面2m高度,再经软管连接到废油储油箱,可有效排泄油箱上平面的泄漏油液,保持油箱上平面的清洁干净。

压机四面设计有围板以隔离金属粉末压制时产生的粉尘。压机正面采用软卷闸门形式活动式围板。在压机单次循环工艺动作开始时,活动式围板与滑块同时下行,当最后一次保压接近结束时,活动式围板先上行,然后滑块上行,活动式围板比滑块提前上行的时间可通过触摸屏进行调整。活动式围板的上限位置应能保证当滑块在上限位时露出滑块,以便更换和调整模具。在压机左右两侧设置封闭式侧门,仅在调整行程开关时打开。压机后围板为封闭式围板,中间留有排气接口孔,孔口装有过滤网及可调节风量的风门板。后围板具有足够的刚度并装有联锁安全开关,以防在后围板门开启的情况下压机滑块快速下行。各封闭式围板导轨处均安装有密封毛毡,以防止粉尘泄漏。

2 压机设计工艺动作要求

粉末制品液压机工艺动作逻辑顺序为:滑块与前门一起快速下降→撞3S102限位→滑块快速转为慢速下降→滑块进入预压制状态→预压力到→滑块保压延时→延时到达→滑块卸压→滑块回程到放气位3S103,放气延时(时间在触摸屏中设定)时间到→滑块下行压制→压力到→滑块保压延时→延时到达→滑块卸压(如此多次,该次数在触摸屏中设定),保压次数到,滑块回程到上限位(在滑块最后一次保压时,前门要比此设计提前一个时间回程,该时间在触摸屏中设定)。

3 液压系统设计

粉末制品压机对主缸压力要求很高,故主缸压力精度调整是液压系统的设计关键。顶缸退回速度也需可调,且速度分时间段可控。压机采用小泵开泵保压,稳定保压工作范围为4MPa~25MPa。压机使用压力在4MPa时,须保证压力在10min内波动≤10%。操作面板上的保压力设置值与实际压力监控值之间的误差应≤5%,同时实际压力监控值本身的波动应≤5%。

3.1 插装阀优化设计

在最初进行液压原理设计时,主油缸进油液压回路的插装阀插件2通径为NG25。在压机调试时,压力波动范围很大,电气控制方面做了很多改进和调试措施均无法满足要求。分析问题起因发现插件2阀芯的开闭是导致压力波动的主要原因。因为压机在进入压制和保压阶段由一个25YCY的轴向柱塞恒功率泵供油,而插件2通径较大,在插件开闭瞬时有大量油液耗损,从而造成主缸压力波动范围较大。将插装阀插件2通径更改为NG16,并相应调节插件的阀芯弹簧及控制油口处的阻尼大小,最终有效控制了主缸压力波动。

3.2 比例压力阀应急设计

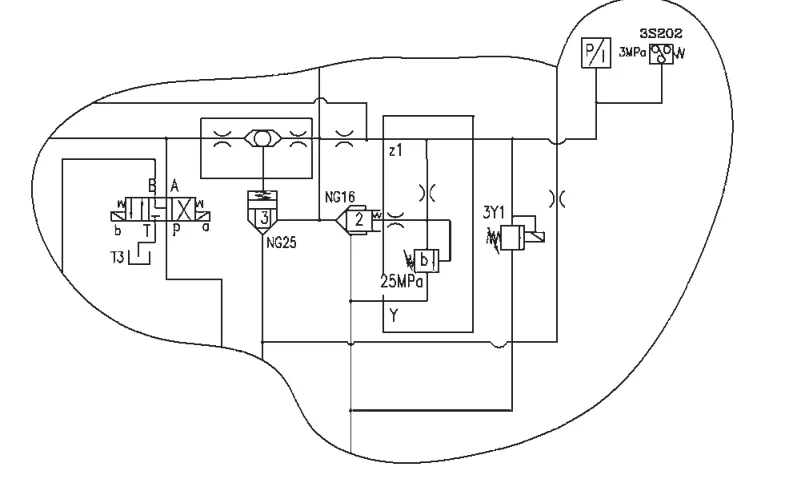

图1 插装阀优化设计

针对压机主缸的压力控制要求,在液压原理设计时在主缸调压阀处并联了3Y1的力士乐进口比例压力阀,采用电液自反馈方式来控制压力的波动范围,如图1所示。外接闭环控制的意大利阿托斯的压力传感器在操作面板上设置和显示实际压力,同时比较两者之间的误差范围。由于3Y1为德国力士乐进口元件,当发生故障需更换或维修时,其采购或维修周期较长。为此,设计了手动调压和比例调压可切换的应急措施,如图2所示。

图2 比例压力阀应急液压原理

在主阀块上比例溢流阀3Y1上端截成A、B两油口,下端截成C、D两油口,另外配置了用3Y5电磁方向阀可手动高低压切换调压的P、T出口的备用阀块,当需要用比例压力阀调压时,就将A-B、CD两油口相连接;当需要手动调压时,就将A-P、TD油口相连接,这样就断开了比例压力阀3Y1的使用,用3Y5方向阀切换实现压机高压范围5~25MPa和低压0~5MPa的调压,以满足应急处理需求。

3.3 顶出缸退回动作控制

为了压制理想的粉末制品,压机工艺要求顶出缸退回分为两种动作速度。顶出缸由上限位开始下行的初始阶段(5s左右,时间可调)采用慢速退回方式,时间到后快速退回至下限位。设计液压原理时,在顶缸退回的4Y1的回油T口油路上加了4Y2两位四通电磁阀和调速阀,两者为并联方式,在需要慢速退回时,4Y2得电,退回油路经过调速阀,调节调速阀开口,就可以调节回油的快慢,从而控制顶缸的慢速退回速度,需要快速退回时,4Y1的回油口与4Y2的回油口串通,直接回油到油箱。顶出缸退回动作控制液压原理如图3所示。

图3 顶出缸退回动作控制液压原理

4 液压附件系统设计

粉末制品压机多要求模具带加热功能,压机需配置对模具温度实施控制的功能。一般模具温度分多路控制,每一路温度需要实时显示和控制,其设定都在触摸屏中。温度的实时值都有一个上下限,超限在触摸屏中有指示等报警,同时在操作台上有声音报警,以实现对模具温度的精确控制。压机专门配置一个加热电控柜,以进行对多路加热模块的安装。

5 结论

通过对该类粉末制品压机的生产实践,在用户不断的提升要求并多次改进设计中,该类产品性能已基本趋于稳定,成为公司在粉末冶金行业的一个重要标志性设备。

[1] 俞新陆.液压机.北京:机械工业出版社,1982.

[2] 李 响.粉末制品成形液压机的设计[J].锻压装备与制造技术,2012,47(5):24-25.

[3] 董建东,熊晓红,黄树槐.国内外粉末冶金压力机的研究与应用[J].锻压装备与制造技术,1998,33(4).