冶金污泥中铜锌镉铅的氨水和碳酸铵选择性浸出分离

2014-02-26池汝安石玉磬余军霞徐志高陈志伟

池汝安,石玉磬,余军霞,徐志高,陈志伟

[1.武汉工程大学化工与制药学院,湖北 武汉 430074;2.绿色化工过程教育部重点实验室(武汉工程大学),湖北 武汉 430074]

0 引 言

随着社会的发展,人们对生存环境的关注度和要求越来越高,伴随着工业的发展,工业垃圾作为科技进步副产物的污染影响一直为广大群众所担忧.如何处理工业废弃物,已成为很多科研人员的共同课题,其中冶金污泥就是一种典型的废弃物,金属加工、电子加工、电镀工业、印刷纺织造纸等行业产生的废渣是冶金污泥的主要来源[1].由于人们的环保意识的缺乏和对冶金污泥简单的掩埋,会使其中的重金属渗漏到环境中,造成土壤和地下水的污染,破坏生态环境并危害人类的健康[2-3].

传统的处理冶金污泥的方法主要有固定化处理法、填海法、生物处理法、资源化处理法、制砖堆肥法等[4],其中应用最广泛的是固定化处理技术和资源化处理技术.固化处理技术利用惰性的固化剂将重金属密封住.这方面的研究比较成熟例如Asavapisit等[5]研究了水泥、水泥和粉煤灰固化系统对电镀污泥的固化作用, 分析了固化体的抗压强度、淋滤特性,发现了粉煤灰的加入可以使镉的浸出率降低.但是固化技术的缺点是只能将废弃物的毒性密封住,仍需要浪费空间去堆积废弃物而且不能回收其中的金属.而资源化处理技术一般是采用湿法冶金的方法从冶金污泥中提取重金属,最常用的方法有酸浸法和氨浸两种[6].酸浸法很普遍,也是最早被普及的.石玉磬等[7]对电镀污泥进行了盐酸浸出回收重金属并取得了较高的回收率.齐亚凤等[8]以硝酸为浸出剂使污泥中的Cu、Cd、Pb、 Zn浸出率均达到了90%以上.但酸浸法在浸出重金属的同时还会浸出其它杂质离子,造成后续的分离回收困难,需进行一系列净化除杂,工艺流程长,操作复杂,成本高.而相比较氨浸法也很普遍,所谓的氨浸法就是利用铵盐或者氨水铵盐的复配体系对金属进行浸出,如王浩东等[9]用氨浸法回收污泥中的镍.刘晓丹等[10]用氯化铵和氨水的摩尔比为0.45的条件下对氧化锌矿进行浸出并进行了浸出动力学研究.氨浸法的优点是选择性高,工艺流程短,所得浸出液杂质少,且环境污染小,但存在重金属浸出率不高的缺点,本研究旨在通过氨水与铵盐的复配来提高重金属的回收率,并得出最佳的浸出工艺条件.

1 实验部分

1.1 原料

实验所用冶金污泥来自某炼铜厂的化学沉淀污泥,该污泥呈棕黄色,含水率为75.88%.污泥经烘干、研磨、筛分后得污泥样品,置于干燥器内备用.该污泥样品通过全元素分析在经过换算可知污泥中含1.51%Cu元素、1.71%Zn元素、0.25%Cd元素和0.63%Pb元素(以上分数均为质量分数).其它所用的实验试剂均为分析纯.

1.2 仪器

Axios advanced X射线荧光光谱仪(荷兰PANalytical公司);DF-101S集热式恒温加热磁力搅拌器(无级调速);SP-3530原子吸收分光光度计.

1.3 方法

将100 mL一定浓度和配比的氨水-铵盐混合溶液加入装有5 g污泥样品的150 mL圆底烧瓶内,于一定温度下恒温水浴,磁力搅拌并冷凝回流,浸取一段时间后,离心分离,取上层清液,分析其中铜、锌、镉和铅的质量分数并分别计算浸出率,浸出率的计算公式如下:

2 结果与讨论

2.1 不同浸出剂对重金属浸出率的影响

控制氨水浓度3mol/L,铵盐浓度 0.5mol/L,温度50 ℃,浸出时间120min,依次改变铵盐种类为碳酸铵、氯化铵和硫酸铵使之与氨水复配制成混合浸取剂,研究相同条件下,不同混合浸出剂对重金属离子Cu2+、Zn2+、Cd2+和Pb2+浸出率的影响(见图1).

图1 不同浸取剂对铜锌铅镉浸出率的影响Fig.5 Effect of different lixiviant on Zn,Cu,Pb and Cd extraction

由图1可知,3种混合浸出剂均能实现冶金污泥中Zn2+和Cd2+较好的浸出,且差别较小,而对Cu2+的浸出则有较大的影响,其中氨水-碳酸铵对Cu2+的浸出效果最好,可达85.13%,氨水-氯化铵次之为68.67%,氨水-硫酸铵最差为52.34%.同时,3种混合浸出剂对Pb2+的浸出率均低于5.2%,这说明通过此3种混合浸取剂均能选择性浸出Cu2+、Zn2+和Cd2+,而使Pb2+的浸出率维持在很低的水平,从而实现Cu2+、Zn2+和Cd2+与Pb2+的分离.因此,选择的最佳混合浸出剂为氨水-碳酸铵.

2.2 浸出剂浓度对重金属浸出率的影响

在温度50 ℃,浸出时间120min的条件下,固定碳酸铵浓度为0.5mol/L,改变氨水浓度,研究氨水浓度对重金属离子Cu2+、Zn2+、Cd2+和Pb2+浸出率的影响(见图2).相同条件下,固定氨水浓度为3mol/L,改变碳酸铵浓度,即得碳酸铵浓度对重金属离子Cu2+、Zn2+、Cd2+和Pb2+浸出率的影响(见图3).

图2 氨水浓度对重金属浸出率的影响Fig.2 Effects of the concentration of NH4OH on the extraction of heavy metals

图3 碳酸铵浓度对重金属浸出率的影响Fig.3 Effects of the concentration of (NH4)2CO3 on the extraction of heavy metals

由图2可知,当浸取剂中氨水浓度为0mol/L,即只用0.5mol/L碳酸铵做浸出剂时,铜、锌、镉和铅的浸出率分别为25.22%、40.24%、36.83%和2.57%.当氨水加入后,铜、锌和镉的浸出率随着加入氨水量的增加而迅速增加,直至达到最大浸出率后保持平衡.这可能是因为氨水的加入改变了浸取剂溶液的pH,提供了氨浸反应所需要的最适宜pH环境,促进了铜、锌和镉的浸出.而铅的浸出则基本不受氨水的影响,保持在5.2%以下.这说明加入氨水使之与碳酸铵复配可有效促进铜、锌和镉的浸出,并抑制铅的浸出,选择的最佳氨水浓度为3mol/L.

同理,从图3可知,当浸出剂中碳酸铵浓度为0mol/L,即只用3mol/L氨水做浸出剂时,铜、锌、镉和铅的浸出率分别为23.91%、49.63%、36.84%和2.65%.这是由于氨水单独做浸出剂时pH值较高,使溶液中存在的大量OH-易与冶金污泥表面的金属离子形成氢氧化物沉淀,从而阻止浸出反应的进行.但碳酸铵加入后,可降低浸出液pH值的同时增大浸出剂总铵浓度,促进浸出反应的进行,大大提高重金属的浸出率.当碳酸铵浓度升至0.5mol/L时,铜、锌、镉的浸出率均达到最大值,分别为91.51%、85.13%和89.51%,而进一步增加碳酸铵浓度,金属浸出率变化不大.铅的浸出则基本不受碳酸铵加入的影响,一直保持在5.2%以下.因此选择的最佳碳酸铵浓度为0.5mol/L.

图4为氨水、碳酸铵和氨水-碳酸铵混合浸出剂对重金属铜、锌、镉和铅浸出率的比较,从图中明显可知,氨水与碳酸铵复配后,铜、锌和镉的浸出率得到大大提升,并能抑制冶金污泥中铅的浸出,实现选出对铜、锌和镉较高的浸出率的浸出剂.氨水与碳酸铵用做混合浸出剂时的最佳浓度分别0.5mol/L和3mol/L.

图4 单一浸出剂与混合浸出剂对重金属浸出率的比较Fig.4 The comparison of the single leaching agent and the composite leaching agent on the extraction of heavy metal

2.3 浸出温度对重金属浸出率的影响

控制氨水浓度3mol/L,碳酸铵浓度为0.5mol/L,浸出时间120min,改变浸出反应温度,考察浸出温度对重金属离子Cu2+、Zn2+、Cd2+和Pb2+浸出率的影响(见图5).

图5 浸出温度对重金属浸出率的影响Fig.5 Effect of temperature on the extraction of heavy metals

由图5可知,反应温度对锌和铅的浸出影响不大,而对铜和镉的浸出影响很大.铜和镉的浸出率均随反应温度的升高而增大,到50 ℃后,浸出率略有下降.这可能是因为反应温度的升高,增加了溶液中分子与冶金污泥颗粒表面的碰撞和各种金属盐在溶液中的溶解度,从而促进了浸出反应的进行,使铜和镉的浸出率提高,但当温度过高后,易造成氨水的分解,降低溶液中氨水的含量,不利于浸出反应的进行,故选择的最佳浸出温度为50 ℃.

2.4 浸出时间对重金属浸出率的影响

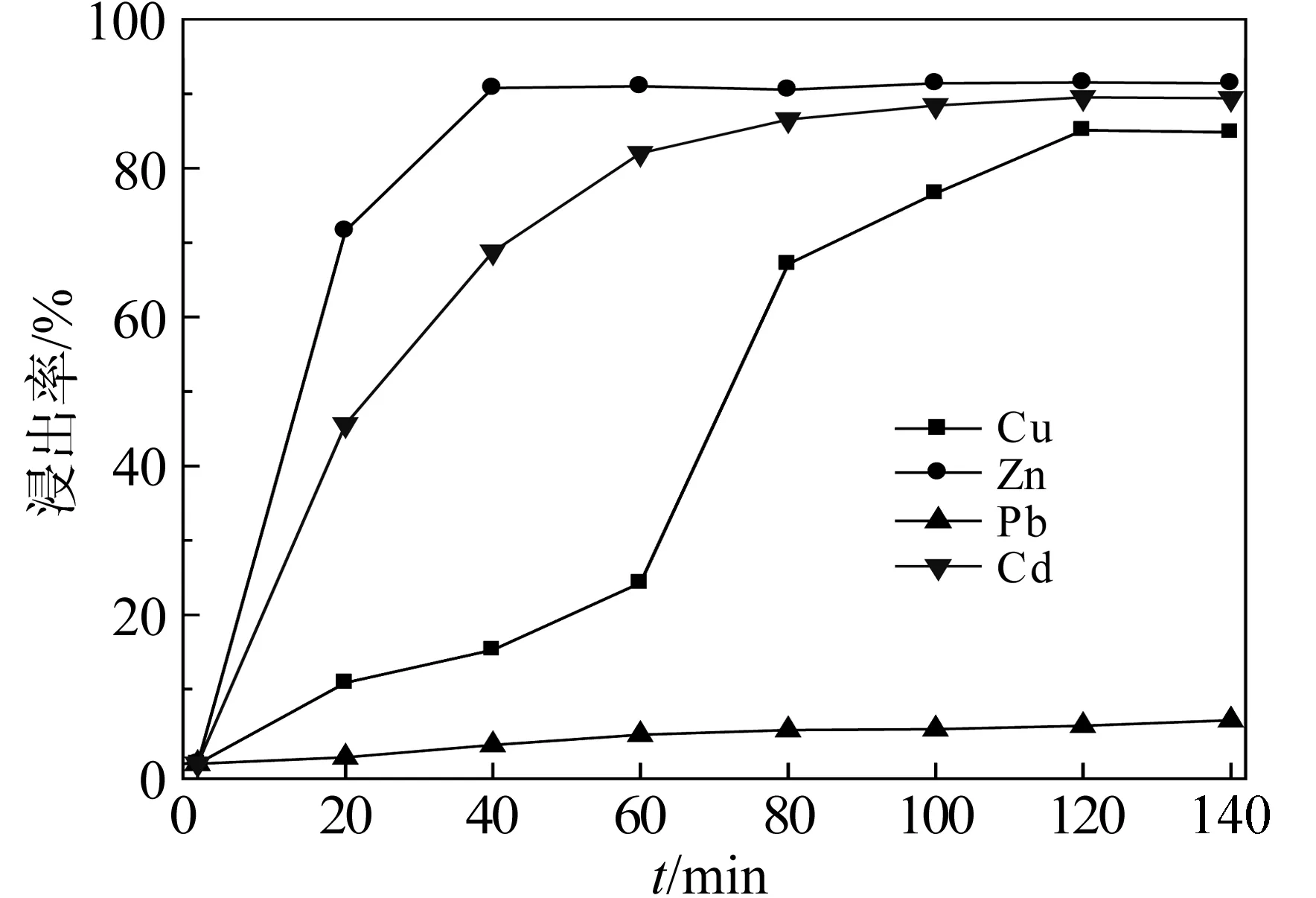

控制氨水浓度3mol/L,碳酸铵浓度为0.5mol/L,温度50 ℃,改变浸出反应时间,考察浸出时间对重金属离子Cu2+、Zn2+、Cd2+和Pb2+浸出率的影响(见图6).

图6 浸出时间对重金属浸出率的影响Fig.6 Effect of reaction time on the extraction of heavy metals

由图6可知,锌的浸出速度较快,可在40min内达到浸出平衡.而铜和镉的浸出率则在反应前80min内快速增加,之后呈现缓慢增加趋势,在120min达到最大浸出率.铅的浸出率在120min内均无太大变化,一直低于6%.故选择的最佳浸出时间为120min..在浸出了铜镉锌之后,可以利用不同的萃取剂进行萃取将几种元素分离,本实验就暂不予以研究.

3 结 语

a.通过全元素分析得到了污泥中的几种金属元素的质量分数分别为1.51%的Cu、1.71%的Zn、0.25%的Cd和0.63%的Pb.

b.采用氨水和铵盐复配,对冶金污泥中的铜、锌、镉和铅进行选择性浸出,其最佳的浸出工艺条件:铵盐为碳酸铵,浓度为0.5 mol/L,氨水浓度为3 mol/L,温度为50 ℃,浸出时间为120 min.在此条件下,铜、锌和镉的浸出率分别为91.51%、85.13%和89.51%,而铅的浸出率则低于6.00%,故可实现铜锌和镉元素的浸出.

致 谢

感谢教育部及武汉工程大学对本课题的资助!

[1] 孟祥和,胡国飞.重金属废水处理[M].北京:化学工业出版社,2000. MENG Xiang-he,HU Guo-fei.Treatment of heavy metal waste water[M].Bejing: Chemical Industry Press(CIP),2000.(in Chinese)

[2] JEOUNG J.Solidification/stabilization of gredged sludge with low alkalinity additives and geo-environmental assessment[M].Kyoto: Kyoto University,2003.

[3] 郑喜珅,鲁安怀,高翔,等.土壤中重金属污染现状与防治方法[J].土壤与环境,2002,11(1):79-84. ZHENG Xi-shen,LU An-huai,GAO Xiang,et al.Contamination of heavy metals in soil present situation and method[J].Soil and Environmental Sciences,2002,11(1):79-84.(in Chinese)

[4] 吴宝明.电镀污泥的资源化研究[D].南京:南京工业大学,2005:2-7. WU Bao-ming.Study on the recycle treatment of electroplating sludge[D].Nanjing: Nanjing University of Technology,2005:2-7.(in Chinese)

[5] ASAVAPISIT S, NAKSRICHUM S, HARNWAJANAWONG N S.Trength leach ability and microstructure characteristics cement based solidified plating sludge[J].Cement Concrete Res,2005,35(6):1042-1049.

[6] 蔡婷婷.超声波辅助不同重金属浸出和沉降过程及机理的研究 [D].广州:华南理工大学,2010:1-9. CAI Ting-ting.Mechanism of different heavy metals leaching and settlement by ultrasound-assisted method[D].Guangzhou:South China University of Technology,2010:1-9.(in Chinese)

[7] 池汝安,石玉磬,陈志伟,等.盐酸对冶金污泥中铜锌镉铅的浸出工艺优化[J].武汉工程大学学报,2013,35(5):1-4. CHI Ru-an,SHI Yu-qing,CHEN Zhi-wei,et al.Extract technology of heavy metals from metallurgical sludge by hydrochloric acid[J].Journal of Wuhan Institute of Technology ,2013,35(5):1-4.(in Chinese)

[8] 齐亚凤,何正艳,池汝安,等.污泥中重金属的回收[J].有色金属:冶炼部分,2011,12:5-9. QI Ya-feng,HE Zheng-yan,CHI Ru-an,et al.Recovery of heavy metals from sludge[J].Nonferrous Metals:Extractive Metallurgy,2011,12:5-9.(in Chinese)

[9] 王浩东,曾佑生.用氨浸从电镀污泥中回收镍的工艺研究[J].化工技术与开发,2004,33(1):36-38. WANG Hao-dong,ZHENG You-sheng.Nickel recovering technology from electroplating sludge in the way of ammonia-leaching[J].Technology & Development of Chemical Industry,2004,33(1):36-38.(in Chinese)

[10] 刘晓丹,张元福.铵盐浸出氧化锌矿动力学的研究[J].贵州工业大学学报,2004,4(2):82-89. LIU Xiao-dan,ZHANG Yuan-fu.Study on kinetics of ammonium salt leaching on znicite[J].Journal of Guizhou University of Technology,2004,4(2):82-89.(in Chinese)