汽车前围板隔声量测定及改进

2014-02-24杨洋褚志刚袁苗达段妍

杨洋,褚志刚,袁苗达,段妍

(1.重庆工业职业技术学院车辆工程学院,重庆 401120;2.重庆大学机械工程学院,重庆 400044)

汽车前围板是分隔发动机舱和车厢的重要部件,其隔声性能的好坏在很大程度上决定了驾驶员、乘客受发动机等噪声干扰的程度。采用合理有效的方法准确测定其隔声量及找出主要薄弱部位,是进一步分析、评价、改进其隔声性能的前提,对改善汽车声学性能具有重要意义。

目前,已有的隔声量测定方法可分为阻抗管法和实验室法两类。阻抗管法[1,2]将被测试件按一定规格放入阻抗管内,基于传声器测量的声压信号计算被测试件入射声压与透射声压的比值,由此获得隔声量,该方法仅对被测试件的小部分进行测量,无法有效考虑结构特性等因素的影响,不能完全反映被测试件的真实隔声性能。实验室法是利用混响室、消声室对整个被测试件隔声量进行测量的方法,能考虑试件结构特性的影响,主要包括混响室—混响室方法、混响室—消声室方法。混响室—混响室方法[3―5]将一个混响室作为发声室,另一个混响室作为接收室,被测试件安置于两混响室之间,基于传声器在两混响室内分别测得的平均声压信号计算隔声量,该方法需要建造两个混响室,造成了设施的重复冗余,相应增加了成本。混响室—消声室方法[6―9]将混响室作为发声室,消声室作为接收室,相比于混响室—混响室方法,该组合中的消声室除具有隔声量测量用途外,还可以用于噪声源识别等其他声学试验,相应降低了试验设施的建造成本,因此,在工程中应用较为广泛。混响室—消声室方法在混响室内利用传声器测量平均声压信号,在消声室内,可以利用传声器测量平均声压信号来计算隔声量[6],也可以利用双传声器声强探头测量被测试件表面的平均声强来计算隔声量[7―9],二者具有良好的一致性,但相比于声压测量,声强测量除确定隔声量外,基于测量声强量的声学成像还可以准确识别被测试件表面的隔声薄弱环节,具有更好的应用价值。

本文在阐明混响室—消声室声强测量方法基本原理的基础上,运用该方法测定某汽车前围板的隔声量,准确识别出其隔声薄弱环节,在此基础上,对其进行结构和声学材料改进,显著提高了其隔声量。

1 测量原理

隔声量是衡量被测试件声学性能的重要指标,定义为入射到被测试件的声功率W1与透过试件的透射声功率W2的比值取以10为底的对数再乘以10,单位为dB[3],其表达式如式(1)所示

图1为采用混响室—消声室声强测量方法确定被测试件隔声量的布局简图,其中,混响室为发声室,内置声源辐射的声波入射到被测试件上产生的入射声功率W1可表达为。

图1 混响室—消声室声强测量方法确定被测试件隔声量的布局简图

式中ρ c为空气的特性阻抗,常温常压下为400 N∙s m3,S为被测试件的表面积,p1为混响室内多点声压的均方根值,由传声器在混响室内多个位置多次重复测量的声压信号计算得出,设p1m为测得的第m个声压信号,M为测得的声压信号总数,则

消声室为接收室,利用双传声器声强探头扫描测量被测试件表面的声强量,则透射声功率W2可表达为

式中I2n为被测试件表面上各测点的声强量,n为测点编号,Sn为各测点对应的区域面积,I2为被测试件表面的平均声强量。

把式(1)、(4)代入式(1)得

2 汽车前围板隔声量测定及改进

图2为试验布局示意图,在图2(a)所示的混响室中放置Brüel&Kjær公司的4292型无指向性声源,测量时,PULSE发出的白噪声信号经2716型功率放大器放大后驱动该无指向性声源发声,利用4187型传声器测量混响室不同位置不同时间的声压信号,本次试验对4个不同位置进行测量,且每个位置重复测量3次,由测得的12个信号计算混响室的平均声压级;在图2(b)所示的消声室中,利用Brüel&Kjær公司的3560 B型PULSE振动噪声测量分析系统和3599型双传声器声强探头扫描测量汽车前围板表面的声强量,并在PULSE 7752型声学软件中进行声学成像和声功率计算,这里,测量平面距离声源平面0.3 m,测量网格平面尺寸1.6 m×0.6 m,网格间距为0.1m×0.1 m;汽车前围板安装在混响室和消声室之间的金属板上,为防止金属板四周和前围板安装边界的声音泄露,用阻尼板材料对这些位置进行密封。

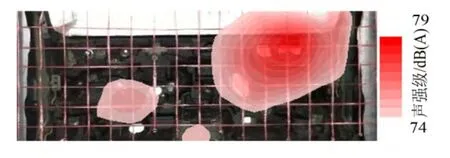

首先,为检验测试系统调试的正确性,保证后续隔声量测量结果无误,在前围板上各零件尚未安装的情况下进行检验测量,此时,对应安装空调进气口、真空助力器、转向柱、变速器拉杆等的孔洞仍存在,这些孔洞应是主要的声泄露位置。图3为500~6 300 Hz时测量声强量的声学成像图,显然,5 dB(A)的显示动态范围内,第一声学中心出现在空调进气口安装孔位置,第二声学中心出现在转向柱安装孔和真空助力器安装孔附近位置,第三声学中心出现在变速器拉杆安装孔位置,识别出的声学中心与实际声泄露位置吻合良好,表明系统调试正确,保证了后续隔声量测量结果的准确性。

图2 试验布局示意图

图3 前围板上各零件尚未安装时500~6 300 Hz频段的声学成像图

在各零件已安装的情况下再进行前围板的隔声量测量,图4为其测量结果。图4(a)为500~6 300 Hz时声强量的声学成像图,在5 dB(A)的显示动态范围内,空调进气口偏上位置出现了明显的声学中心,表明该位置为主要声泄露位置,检测其原因,主要是由于空调进气口内外循环转换阀与阀口贴合不紧密的缘故。图4(b)为测得的隔声量曲线,可见,隔声量随频率的升高基本呈递增趋势,隔声量较低,6 300 Hz时的最大隔声量也仅约35 dB。

为提高该汽车前围板的隔声性能,对空调进气口内外循环转换阀进行改进,在与阀口相贴合的阀体部位粘贴密封材料,图5为其测量结果。图5(a)为500~6 300 Hz时声学成像图,可见,整个声源计算平面上的最大声强级仅约64 dB(A),低于图4(a)中最大声强级71 dB(A)约7 dB(A),5 dB(A)的显示动态范围内,前围板上仅在左侧边界位置出现些许等值线,其主体区域已无明显声学中心。图5(b)为改进前后的隔声量曲线对比图,其中,“〇”标记实线是空调进气口上方具有声泄露时的隔声量曲线,即图4(b)中曲线,“□”标记实线为对空调进气口内外循环转换阀进行改进后的隔声量曲线,对比可见,相比于前者,后者隔声量在3 150 Hz以下频段的各频率处均至少提高了5 dB,在3 150 Hz以上频段的各频率处均提高了约4 dB。

图4 前围板上各零件已安装时的测量结果

此外,汽车前围板内侧的声学材料也是影响其隔声性能好坏的重要因素。上述试验中,该汽车前围板采用的是EVA+低熔点毛毡材料,将其更换为EVA+低熔点毛毡+双组分材料进行相应试验。图6为测得的隔声量曲线,其中,“□”标记的实线为采用EVA+低熔点毛毡材料时的隔声量曲线,即图5(b)中“□”标记的实线,“×”标记的虚线为采用EVA+低熔点毛毡+双组分材料时的隔声量曲线,对比可见,尽管2 500 Hz以上频段二者的隔声量几乎相等,但2 500 Hz以下频段,后者相比于前者有明显提高,且由于汽车发动机噪声、车内噪声一般集中于2 000 Hz以下频段,所以,EVA+低熔点毛毡+双组分材料比EVA+低熔点毛毡材料更有利于提高前围板隔声量、改善车内声学环境。综合分析空调进气口内外循环转换阀和改进声学材料后的隔声量(如图6中“×”标记的虚线所示)与未作任何改进时的隔声量(如图4(b)所示)的差值,可见,采用改进措施后,在500~6 300 Hz频段该汽车前围板的隔声量平均提高了约7 dB。

图5 空调进气口内外循环转换阀改进后的测量结果

图6 采用不同声学材料时的隔声量曲线对比图

3 结语

基于混响室—消声室声强测量方法对某汽车前围板的隔声量进行测定和改进,取得的主要结论如下:

(1)安装完零件的汽车前围板的测试结果表明:空调进气口内外循环转换阀与阀口贴合不紧密而形成的声泄露是主要的隔声薄弱环节,此时,隔声量较低,6 300 Hz时的最大隔声量也仅约35 dB;

(2)在与阀口相贴合的阀体部位粘贴密封材料,相应的测试结果表明:改进后的隔声量在500~6 300 Hz频段各频率处至少提高了4 dB;用EVA+低熔点毛毡+双组分声学材料代替原有的EVA+低熔点毛毡材料时的测试结果表明:声学材料的改进显著提高了2 500 Hz以下频段的隔声量;

(3)经过这些改进措施后,该汽车前围板的隔声量在500~6 300 Hz频段平均提高了约7 dB,对改善车内声学环境具有重要意义。

[1]曲波,朱蓓丽.驻波管中隔声量的四传感器测量法[J].噪声与振动控制,2002,(6):44-46.

[2]袁健,贺才春,林胜.阻抗管中的隔声量测试方法[J].噪声与振动控制,2006,(4):108-111.

[3]GB/T 19889.3-2005.声学—建筑和建筑构件隔声量测量—第3部分:建筑构件空气声隔声的实验室测量[S].2005.

[4]ISO 140-3-1995.Acoustics-measurement of sound insulation in buildings and of building elements-Part 3:Laboratory measurements of airborne of sound insulation of building elements[S].1995.

[5]ASTM_E90-09.Standard test method for laboratory measurement of airborne sound transmission loss of building partitions and elements[S].2009.

[6]王志瑾,徐庆华.V型皱褶夹芯板与隔声性能实验[J].振动工程学报,2006,19(1):65-69.

[7]王秀峰,施杰.轿车车门声传递损失的测试研究[J].汽车工程学报,2011,1(z1):21-25.

[8]ASTM E2249-02.Standard test method for laboratory measurement of airborne transmission loss of building partitions and elements using sound intensity[S].2008.

[9]谢荣基,周远波.声强测量在隔声量测量中的应用[J].噪声与振动控制,2010,(S1):277-279.